Навигация

Расчет подшипников дифференциала

2.4.5 Расчет подшипников дифференциала

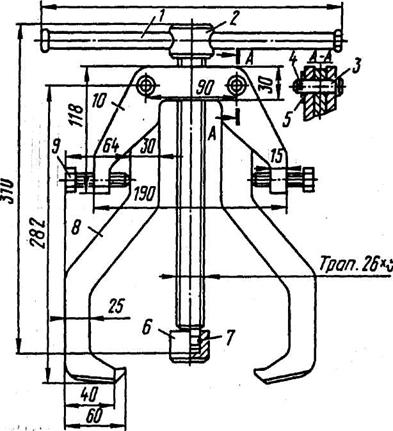

Рисунок

2.4. Схема сил,

действующих

на корпус

дифференциала

Рисунок

2.4. Схема сил,

действующих

на корпус

дифференциала

Определим реакции в опорах подшипников.

а = 61мм, b = 215мм.

Все результаты вычислений заносим в таблицу 1.5.

Срок службы подшипника при переменных режимах работы можно определить на основе гипотезы линейного суммирования повреждений по формуле

,

,

где ![]() приведенная

нагрузка на

i-м

режиме;

приведенная

нагрузка на

i-м

режиме;

![]() - число

оборотов подшипника

за один километр

пробега на

i-м

режиме;

- число

оборотов подшипника

за один километр

пробега на

i-м

режиме;

m = 3,33 для радиальноупорных роликовых подшипников;

С – динамическая грузоподъемность подшипника;

Рi – эквивалентная динамическая нагрузка на i-м режиме;

Кб – коэффициент безопасности, Кб = 1,25 [13.c.370];

КТ – температурный коэффициент, КТ = 1 [13.c.370];

Все результаты вычислений заносим в таблицу 1.5.

Долговечность подшипника обеспечивается, если

![]() ,

,

где L0 – нормативный пробег автопоезда до капитального ремонта.

Эквивалентную динамическую нагрузку Рi находят по следующей формуле:

P = XVFr + YFa ,

где коэффициенты радиальной Х и осевой Y нагрузок находят по [13.c.366] в зависимости от отношения Fa/(VFr) и коэффициента е, который характеризует особенности нагружения подшипника при действии комбинированной (радиальной и осевой) нагрузки.

Подшипники дифференциала устанавливают враспор.

При приложении радиальной нагрузки Fr к однорядному радиально-упорному подшипнику появляется осевая составляющая S (вследствие наклона линии контакта). Для радиально-упорного роликового подшипника она равна S=0,83eFr .

Осевую нагрузку Fa на радиально- упорные подшипники определяем исходя из осевой нагрузки Fr , обусловленной осевыми силами в зубчатом зацеплении [13.c.370].

Все результаты вычислений заносим в таблицу 2.5.

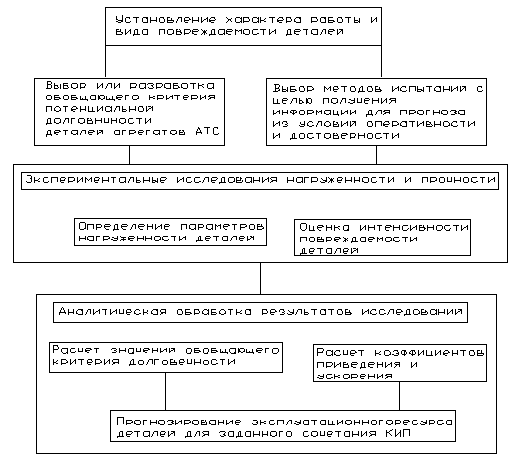

2.5 Оценка эксплуатационных свойств

Эксплуатационные характеристики автомобиля – это объективные данные, дающие возможность принимать решение об эффективном использовании этих машин в различных дорожных, климатических и других условиях. Эти характеристики позволяют для конкретных транспортных операций выбрать тип автомобиля, конструктивные особенности которой позволили бы выполнить их наиболее рационально. Основными из них являются тягово-динамические, тормозные, топливно-экономические характеристики, а также управляемость, устойчивость, проходимость и плавность хода. Все эти эксплуатационные характеристики связаны между собой.

Тягово-динамические характеристики в основном определяют один из важнейших показателей автомобиля – среднюю скорость ее движения. Сила тяги – это сумма всех тяговых сил, приложенных к каждому ведущему колесу, которые вычисляют как отношение момента на ведущем колесе к радиусу его качения.

.

.

Все результаты вычислений заносим в таблицу 1.6.

Сила сопротивления движению находится по формуле

,

,

где y - расчетное сопротивление движению, y =0,018;

F – лобовая площадь, F =7,45м2.

Все результаты вычислений заносим в таблицу 1.6.

Важным показателем, определяющим тяговые свойства автомобиля, является динамический фактор D, т.е. отношение разности силы тяги Рк и силы сопротивления Рw воздушного потока к весу машины:

.

.

Графическая зависимость динамического фактора от скорости автомобиля называется динамической характеристикой.

Ускорение автомобиля определяется по формуле

.

.

Все результаты вычислений заносим в таблицу 1.6.

Выполняя тяговый расчет, определяем основные тяговые свойства для соответствующих дорожных условий.

Мощность подводимая к колесу определяется по формуле

.

.

Все результаты вычислений заносим в таблицу 2.6.

Определение угла подъема по мощности и по сцеплению

3.1 Оборудование и инструмент для механической обработки заготовки

Предусмотрены для расчёта следующие операции:

токарная - Ж 112 до Ж100 мм,

сверлильная - Ж 32 мм,

Выбираем следующее оборудование:

А) Для токарной обработки токарно-винторезный станок 1М61 со следующими параметрами:

Наибольший диаметр обрабатываемой детали - 320 мм

Расстояние между центрами 1000 мм

Число ступеней частот вращения шпинделя 24

Частота вращения шпинделя 12,5- 1600 об/мин

Число ступеней подач суппорта 24

подача суппорта :

продольная - 0,08 - 1,9 мм/об

поперечная - 0,04 -0,95 мм/об

Мощность главного электродвигателя - 4 кВт

КПД станка - 0,75

Наибольшая сила подачи механизма подачи - 150 кг-с.

В качестве режущего инструмента для токарной обработки используем токарный проходной резец, прямой, правый .

Материал рабочей части - твердый сплав Т5К10, материал корпуса резца - сталь 45.

Б) Для сверления - вертикальносверильный станок 2Н135 со следующими параметрами:

наибольший условный диаметр сверления - 35 мм

вертикальное перемещение сверлильной головки - 250 мм

число ступеней частоты вращения шпинделя - 12

частота вращения шпинделя - 31,5-1400 об/мин число ступеней подач - 9

подача шпинделя - 0,1 ё 1,6 мм/об

крутящий момент на шпинделе - 40 кг-с/м

наибольшая допустимая сила подачи - 1500 кг-с

мощность электродвигателя - 4 кВт

КПД станка - 0,8;

В качестве режущего инструмента используем сверло спиральное из быстрорежущей стали Р18: по ГОСТ 2092 - 77 2301 - 4157;

3.2 Выбор измерительного инструмента:

Измерительный инструмент - это техническое устройство, используемое при измерениях и имеющие нормированные метрологические свойства. При выборе измерительного инструмента учитываются формы контроля (сплошной или выборочный масштаб производства, конструктивные характеристики детали, точность её изготовления ).

В соответствии с линейными размерами нашей детали:

максимальный измеряемый диаметр - D1 max = 112 мм

минимальный измеряемый диаметр - D min = 32 мм

максимальный линейный размер - Lmax = 26 мм

минимальный линейный размер - Lmin = 6 мм

В качестве основного измерительного инструмента выбираем: штангенциркуль.

Штангенциркуль Ш Ц - 1 по ГОСТ 166 - 80 с ценой делений 0,05 мм.

Похожие работы

... а количество групп значительно меньше. Все это дает возможность своевременно устанавливать экономические сроки службы агрегатов. [1] 3.2 Результаты установленной структуры и объемов плановых замен Для осуществления расчетов необходима информация: стоимость новых деталей для замены (приложение Г), нормы трудоемкости на проведение работ (приложение Д); тарифные ставки для соответствующих ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... -12рк (ТУ 38.101844-80). ТАД-17И (класс 18) получают смешением остаточного и дистиллятного масел с введением многофункциональной и депрессорной присадок. Масло обладает высокими эксплуатационными свойствами, является универсальным и может применяться в тяжелонагруженных цилиндрических, спирально-конических и гипоидных передачах грузовых и легковых автомобилей в умеренной и жаркой климатических ...

0 комментариев