Навигация

Обоснование последовательности назначения параметров режима резания

2.3 Обоснование последовательности назначения параметров режима резания.

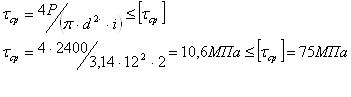

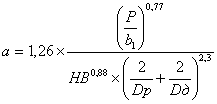

Объем материала, срезаемый в единицу времени с заготовки определяется по формуле:

![]() ,

,

где υ – скорость резания, м/мин;

s- подача, мм/об;

t – глубина резания, мм.

При возрастании каждой составляющей растет производительность труда, однако снижается стойкость инструмента.

Так как глубина резания оказывается наименьшее влияние на температуру резания и стойкость, ее назначают в первую очередь максимально возможной.

Во вторую очередь назначают подачу, так как она оказывает большее влияние на стойкость, чем глубина, но меньшее, чем скорость.

Скорость назначают в последнюю очередь, так как она оказывает наибольшее влияние на стойкость инструмента.

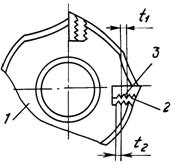

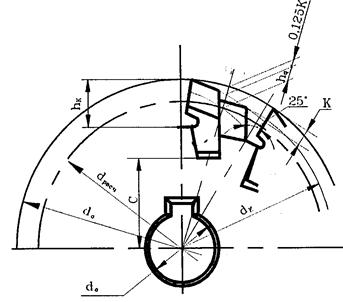

2.4 Назначение глубины резания.

С целью производительности труда глубину резания назначают максимально возможной. Ограничениями являются мощность оборудования, габариты режущей поверхности, жесткость технологической системы, точность и качество обработки.

Глубина резания:

,

,

где D – диаметр обработанного отверстия, мм;

d – диаметр обрабатываемого отверстия ,мм.

мм.

мм.

2.5 Назначение подачи.

Вектор подачи зависит от вида обработки: черновая или чистовая.

При черновой обработке подача ограничивается прочностью инструмента и мощностью механизма подач станка. При чистовой – точностью обработки и качеством обработанной поверхности.

Принимаем подачи /5/:

Для рассверливания Sp = 0,8 мм/об.

Для зенкерования SЗ = 0,7 мм/об.

2.6 Выбор критерия затупления и периода стойкости инструмента.

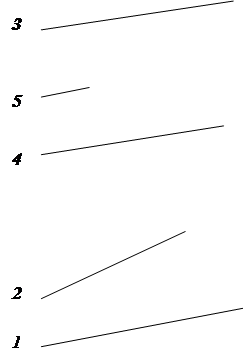

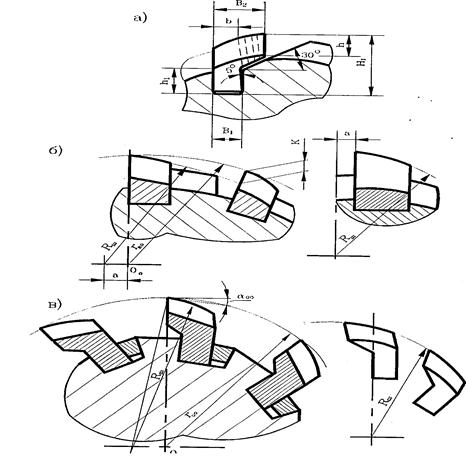

В результате действия сил трения сверла и зенкеры в процессе резания изнашиваются.

Сверла из быстрорежущей стали могут изнашиваться по задним и передним поверхностям, по ленточкам и по уголкам. Зенкеры изнашиваются подобно сверлам (по тем же поверхностям).

При достижении установленной величины износа инструменты затачивают для восстановления их режущих свойств. Заточка сверл и зенкеров производится по главным задним поверхностям на специальных заточных станках или приспособлениях.

Средние периоды стойкости сверл и зенкеров принимаются из справочных таблиц.

Для рассверливания: ТР = 45 мин.

Для зенкерования ТЗ = 30 мин.

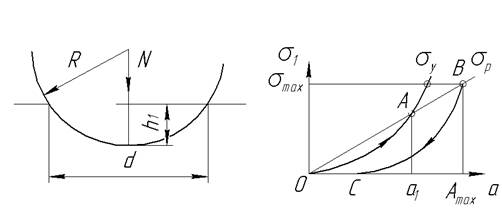

2.7 Расчет скорости резания.

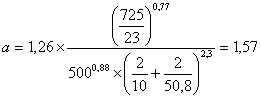

Для рассверливания:

где CV – постоянный коэффициент;

Т – стойкость, мин;

t – глубина резания, мм;

S – подача, мм/об;

m, x, y и q – показатели степеней;

Kmv – коэффициент, учитывающий материал заготовки;

Kuv – коэффициент, учитывающий состояние поверхности;

Kuv – коэффициент, учитывающий инструментальный материал.

Значения всех составляющих берутся из /4/.

м/мин

м/мин

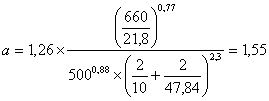

Для зенкерования:

,

,

м/мин.

м/мин.

Частота вращения:

об/мин.

об/мин.

Принимается nP = 400 об/мин.

об/мин.

об/мин.

Принимается nз = 250 об/мин.

Фактические скорости резания:

м /мин;

м /мин;

м/мин.

м/мин.

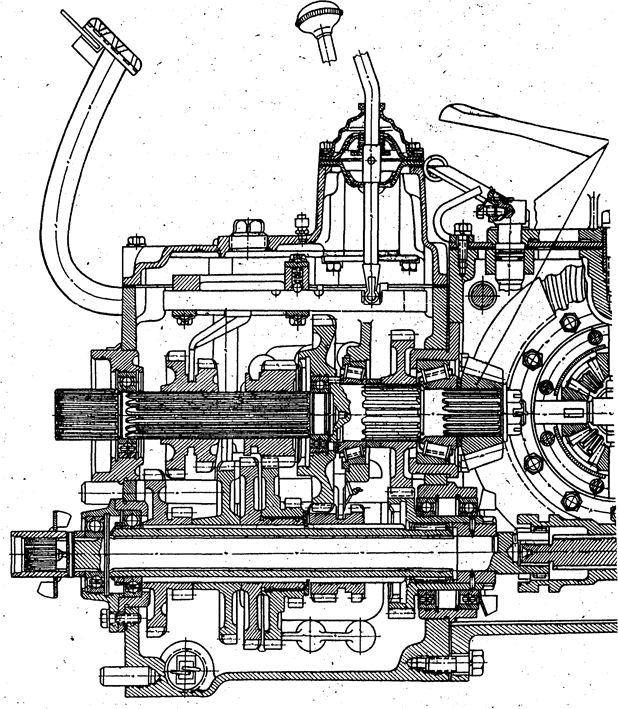

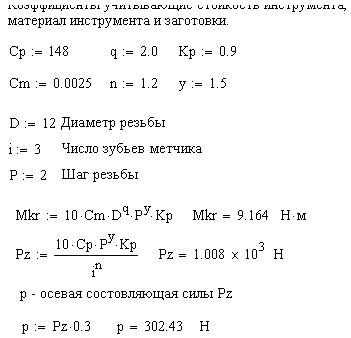

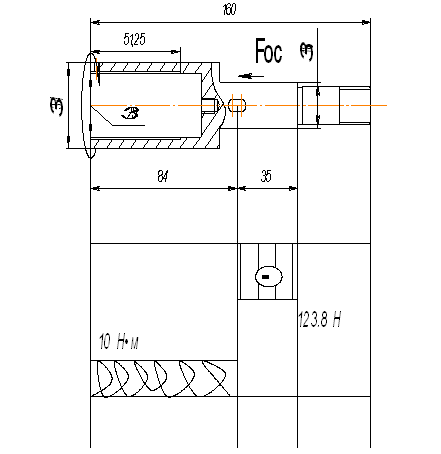

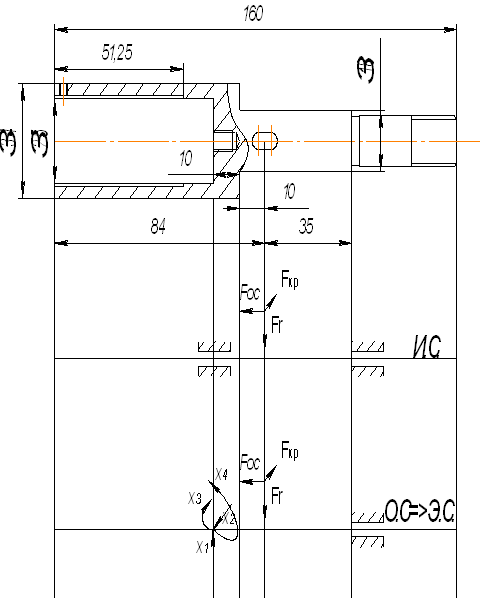

2.8 Расчет составляющих силы резания.

Рассчитывается крутящий момент.

Для рассверливания:

![]()

![]() кг м.

кг м.

Для зенкерования рассчитывается крутящий момент:

,

,

кг м.

кг м.

где Z – число зубьев зенкера (Z = 3);

Sz – подача на зуб, мм/зуб.

М

Здесь вроде бы неверно, но у меня прокатило!

ощность приводов главного движения:

квт;

квт;

квт.

квт.

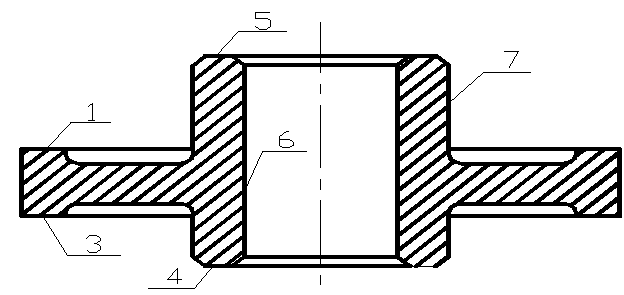

2.9 Расчет машинного времени.

где lAX – длинна рабочего хода, мм;

y и y1 – величина врезания и перебега.

Следует принять y1 = 3 мм; yP = 1мм; yЗ = 2 мм.

Sm – минутная подача, мм/мин.

![]() мм/мин;

мм/мин;

![]() мм/мин.

мм/мин.

мин;

мин;

мин.

мин.

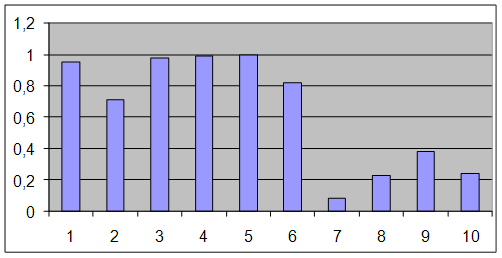

3. Сравнительная характеристика заданных операций.

Из расчетов в разделе 2 видно, что с точки зрения энергозатрат и производительности, зенкерование выгоднее рассверления. Но учитывая, что стоимость сверл меньше стоимости зенкеров, а качество рассверливания удовлетворяет заданному качеству обработки, можно сделать вывод, что для данной обработки наиболее выгодно и рационально применить операцию рассверливания. Тем более, что стандартных зенкеров диаметром 20,9 нет, так что нужен специальный.

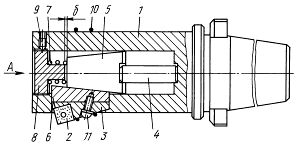

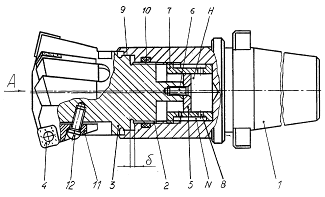

Приложение А

Литература:

Бобров В.Ф. Основы теории резания металлов. 1975.

Маслов Е.Н. Теория шлифования материалов. 1974.

Технология обработки конструкционных материалов. Под редакцией Петрухи П.Г. 1991.

Сильвестров Б.Н. Зубошлифовальные работы. 1985.

Справочник технолога – машиностроителя: В 2-х томах. /Под ред. Косиловой А.Г. Мещерякова Р.К/ 1985.

| Лист | ||||||

| Изм. | Лист | № документа | Подпись | Дата | ||

Похожие работы

... приведены в таблице 2.1. Таблица 2.1. Основные экономические параметры вариантов технологического процесса Варианты технологического процесса Себестоимость Руб. Тшт.к. Мин. Заводской технологический процесс 72.6 20.7 Технологический процесс №2 84.1 10,74 Технологический процесс №3 86.6 13.37 Проведя анализ по себестоимости и Тшт.к. Выбираем оптимальный ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... (мин). Штучное время: Тшт=То+Твсп.неп+Ттех+Торг+Тотд (12) Тшт=0,08+0,76+0,008+0,013+0,05=0,91 (мин). 3. ОБОСНОВАНИЕ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКИ СТАНКА 3.1 Обоснование бесцентровой обработки Обработка коленчатого вала на станке NAGEL проводится в центрах, вал вращается с помощью поводкового патрона. Зажимные рычаги имеют возможность перемещаться в радиальном направлении и, по сути, ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

0 комментариев