Навигация

Оформление результатов

2.1.4. Оформление результатов .

В общем случае поток документов при проектирова-нии оснастки можно разделить на 5 частей:

1) Заказ оснастки.

2) Ведомость заказов.

3) Сборочный чертёж, рабочие чертежи.

4) Деталировка.

5) Спецификации.

2.2. АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ .

Между парарметрами оснащаемой детали и формиру-емой технологической оснасткой существует инфор-мационно-функциональная взаимосвязь. Аналогичные взаимосвязи существуют также между технологичес-кими решениями по производству детали и информа-ционными моделями этой детали. Всё это создаёт предпосылки для комплексной автоматизации: деталь– технологический процесс изготовления детали – проектирование и изготовление технологической оснастки – изготовление детали. В связи с этим при автоматизации проектирования приспособлений и был определён метод построения технологичекого оснащения на базе информационной модели, получившей название синтеза конструкций.

В основу этого метода положены следующие принципы:

1. Информация, описывающая конструкцию приспособления, является результатом переработки сведений об оснащаемой детали и технологических операциях её изготовления.

2. Для конструкции любого приспособления существует возможность её декомпозиции на определённое число составляющих – конструктивных элементов.

3. Конструкция всякого приспособления может быть синтезирована из определённого числа конструктивных элементов.

4. Конструктивные элементы отличаются свойствами и характеристиками, которые можно представлять в ЭВМ.

5. Между элементами в конструкции существуют некоторое количество моделированных отклонений, общих для всех приспособлений.

6. В каждом конструктивном элементе как разновидности твёрдого тела можно зафиксировать его положение для определения значений позиционных отношений между элементами.

2.2.1. Порядок проектирования.

В компьютер вводиться описание обрабатываемой детали и оснащаемой станочной операции, на основе чего автоматически строится цифровое информацион-ное описание проектируемого приспособления в виде соответствующих цифровых массивов. Управление передаётся блоку составления спецификаций, результаты работы которого выдаются на печатающее устройство в форме документа, определённого стандартами ЕСКД.

Затем выполняются работы по формированию прог-рамм вычерчивания при получении сборочного и деталировочного чертежей конструкции.

Процесс завершается технологической подготовкой производства приспособления и составлением программ для станков с ЧПУ.

Более подробно методология автоматизированного проектирования рассматривается в следующем разделе.

2.3. ОСНОВНЫЕ ФУНКЦИИ СИСТЕМ АВТОМАТИЗИРОВАН-НОГО ПРОЕКТИРОВАНИЯ И ИЗГОТОВЛЕНИЯ ТЕХНОЛО-

ГИЧЕСКОЙ ОСНАСТКИ.

Своевременное оснащение технологических процессов изготовления ЛА необходимыми приспособлениями представляет важнейшую задачу подготовки производства. Поэтому вопросы совершенствования процессов проектирования и изготовления технологической оснастки на базе использования математических методов, вычисли-тельной техники и прграммно-управляемого оборудо-вания преобрели первостепенное значение. Появле-ние идеи создания систем автоматизации комплексно решает задачи синтеза конструкций, их документи-рования, технологической подготовки производства и обеспечения процессов их изготовления на оборудовании с ЧПУ.

Современной системе проектирования и изготов-ления целесообразно выполнение следующих функций:

1.Анализ оснащаемого объекта, его изготовления, моделирование этого объекта и процесса изготовле-ния.

2.Синтез конструкций из конструктвных элементов с выполнением точностного, геометрического и силового анализов, оптимизацией по соответсвующим критериям полного информационного описания синтезируемой конструкции.

3. Отображение пространственного описания конструкций на плоскости проекций (построение графика сборочного чертежа).

4. Поэлементный анализ конструкции с отображени-ем описаний оригинальных деталей на плоскости проекций, получением деталировочных чертежей и сопоставлением спецификаций.

5. Технологический анализ конструкции, решение технологических задач и получение управляющей ин-формации для изготовления на оборудовании с ЧПУ.

6. Технико-эконмическая оценка конструкции и определение её качественных показателей.

7. Разработка необходимой технологической и технико-экономической документации.

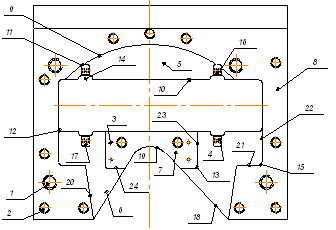

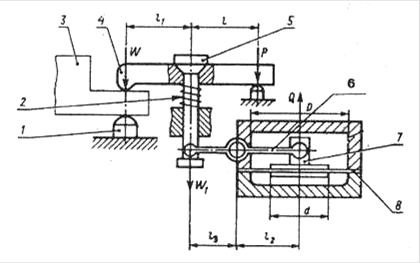

Укрупнённая схема системы проектирования и изготовления технологической оснастки показана на рис.2.

Информация об оснащаемой детали и схеме её обработки создаётся (в случае отсутсвия её в базе данных) также средствами системы. Это сведения о размерах, геометрии, физических характеристиках, точности оснащаемой детали и отдельных её поверх-ностях, данные о схеме базирования, закрепления, об обрабатываемых элементах, информация об оснащаемом оборудовании, требуемой производитель-ности обработки, количестве одновременно устанав-ливаемых заготовок, режимах и усилиях резания.

Каждая из перечисленных функций с решением задач различного уровня и степени сложности.

После анализа и приведения исходной информации к каноническому виду начинается реализация комплек-са программ синтеза конструкций, в результате чего генерируется информационное описание конструкции приспособления. Далее составляется спецификация, формируется сборочный и рабочие чертежи деталей конструкции.

|

||||||

|

||||||

|

||||||

|

||||||

|

||||||

|

![]()

Рис. 2.

Прцесс завершается работой подсистемы технологи-ческого проеутрирования и пдготовкой программ для станков с ЧПУ, формируются сведения для АСУП.

Выполнение функций САПР включает в себя поиск типовых изображений для графического моделирова-ния конструктивных элементов приспособлений, компоновку сборочного чертежа из типовых изобра-жений и формирование его описания, определение сборочного чертежа и его масштаба, распознавание видимости линий на чертеже из условий видимости и принятого масштаба,идентификацию структурных единиц конструкции на чертеже.

Посделовательность работ при решении задач синтеза конструкций приспособлений следующая:

Сначала создаётся общая компоновка конструкции. Решение этой глобальной задачи связано с анализом информации об оснащаемой детали в целом и далее локальные задачи, связанные с отдельными поверх-ностями детали.

Для их решения рассматриваются и моделируются локальные проектные ситуации, которые могут возникать в связи с одной какой-либо поверхностью детали.Локальную проектную ситуацию характеризуют форма, размеры, технологическое назначение поверхности обрабатываемой детали, конфигурация, количество и пространственное расположение функ-циональных элементов приспособления, контакти-рующих с данной поверхностью.

Примером глобальной задачи является синтез корпуса приспособления на основе данных об осна-щаемой детали и конструктивных элементах, которые он объединяет в единую жёсткую систему. Локальной задачей могут быть определение количетсва и рас-становка пластинчатых опор под базовой плос-костью, ограниченной контуром.

Процесс синтеза – это накопление информации, отображающее изменения пространственного образа конструкции во времени. То есть это многоэтапный процесс, который начинается в момент завершения формирования модели обрабатываемой детали, а за-канчивается формированием полного описания требу-емой конструкции приспособлений. Этапы синтеза – это части процесса, соответсвующие построению определённых групп элементов приспособлений уста-новочных, направляющих, зажимных, фиксаций и т.д.

Для большинства этапов процесс синтеза протекает в три стадии. Например, при синтезе установочных элементов на первой стадии из описания обрабаты-ваемой детали выделяется для анализа информация, характеризующая схему базирования этой детали.

На второй стадии происходит выбор схемы установ-

ки, которая представляет собой перечень наиме-нований классов установочных элементов, реализующих выбранную схему (установка на цилин-дрический палец и штыри, установка с помощью двух призм и пластинчатых опор и т.д.)

На третьей стадии осуществляется воплощение выбранной схемы установки в виде конструктивно завершённой функциональной группы установочных элементов приспособления.

Аналогичные стадии проводятся также на этапах синтеза функциональных групп зажимных, направля-ющих, делительных корпусных и других элементов.

Важным вопросом является получение рациональной конструкции. Трудности решения задач оптимизации заключаются в их многокритериальности и многопа-раметричности. Рациональные решения могут быть получены только на отдельных стадиях проектиро-вания,например, на стадии выбора схемы установки.

Конструкция должна быть работоспособной, пригод-ной для обработки оснащаемой детали и обеспечива-ющей требуемые параметры точности. Пригодность конструкции определяется рядом технических, тех-нологических, эстетических, экономических и других показателей (точности, жёсткости, дис-баланса, быстродействия, простоты и технологич-ности, удобства и безопасности, эстетичности внешнего вида и др.)

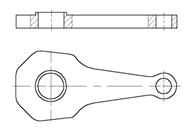

Последовательность процессов синтеза приспособ-лений строится на аналогии с практикой традици-онного конструирования. Например, для сверильных приспособлений процесс синтеза конструкций сводиться к выполнению последовательно решаемых задач, как определение типа кондукторных втулок, нахождение толщины кундукторной плиты, определе-ние габаритов поля, занятого кондукторными втулками, нахождение высот кондукторных втулок, распознование установочно-зажимной схемы приспо-соблений, проектирование установочных элементов и элементов зажима.

Завершающими этапами являются синтез несущих специальных конструктивных элементов типа кондук-торных плит и корпусов, а также проектирование вспомогатльных и нижних (подкладных) плит.

Все работы, проводимые при синтезе конструкции приспособлений можно разбить на две группы. К первой относятся работы по компоновке конструк-ций, ко второй – проектирование специальных конструктивных эелементов.

При формализации процессов компоновки конструк-ций из конструктивных элементов решаются следующие задачи:

1. Выбор определённых значений из базы по задан-ным условиям.

2. Геометрического анализа.

3. Непосредственного проектирования: определения количества и положения функциональных кон-структивных элементов, выделении параметров, от которых зависит возможность использования элементов по ГОСТ (СТП), проверка возможности применения ГОСТ (СТП).

4. Расчётного типа.

5. Построения результирующих данных по заданным требованиям.

К основным задачам проектирования специальных элементов можно отнести следующие:

1. Выбор типа элементов.

2. Расчёт конструктивных размеров.

3. Определение материала для изготовления.

4. Синтез формы конструктивных элементов.

Известно, что в базу конструктивных элементов включается отличные по форме конструктивные элементы, которые нецелесообразно членить на составляющие. В ряде случаев трудно предусмотреть необходимую форму специального элемента; она окончательно вырисовывается в процессе проектиро-вания приспособления. Поэтому в базу конструктив-ных элементов включаются также и элементы формы, с помощью которых в процессе синтеза дорабатыва-ются базовые конструктивные элементы.

Система предусматривает хорошо организованную базу данных, состоящую прежде всего из конструк-

тивных элементов.

Конструктивные элементы – это объекты со своими свойствами (форма, структура, функции, материал, и др.), колиественными праметрами (размеры, вес, допуски, состав, и др.). То есть это часть конструкции, обладающая информационной самостоя-тельностью.

В принципе, каждый конструктивный элемент обладает неисчерпаемой информацией. Поэтому отбор и классификация информации о конструктивном элементе должны осуществлятьтся с учётом необхо-димости и достаточности.Информация о конструктив- ном элементе, по смыслу содержащихся в ней сведе-ний можно разделить на метрическую (размерные ха-рактеристики), технологическую (материал, термо- обработка, точность, шероховатость), спецификаци- онную (наименования, обозначения), графическую (изображение конструктивных элементов на черте-жах, экране и т.д.). К конструктивным элементам относятся стандартные детали с постоянной геометрической формой.

Похожие работы

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

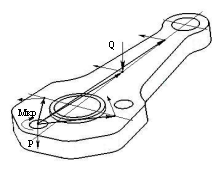

... , применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции. 2. Основные этапы проектирования приспособления 2.1 Анализ и сбор исходных данных В данной работе требуется спроектировать приспособление для изготовления отверстий в детали типа "РЫЧАГ", эскиз которой приведен в приложении. Технологический переход: сверление отверстий d = ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

0 комментариев