Навигация

Конструирование корпуса

4. Конструирование корпуса.

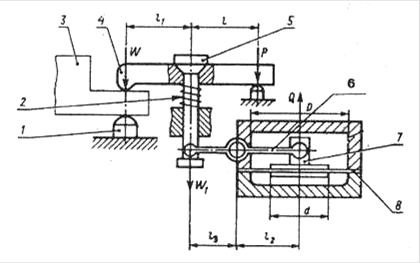

Осуществляют на завершающем этапе разработки приспособления. Конструкция корпуса в целом должна объединять все функциональные сборочные единицы и детали, иметь достаточную жёсткость, предотвращающую потери точности обработки детали.

2.1.3. Расчёты .

К основным расчётам можно отнести расчёты зажимных усилий прихватов и различных зажимных устройств, расчётры пальцев на срез, погрешности базирования и экономические расчёты.

Примеры :

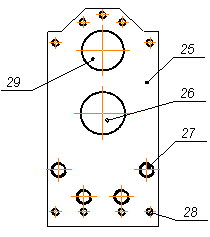

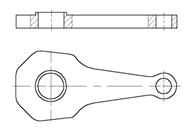

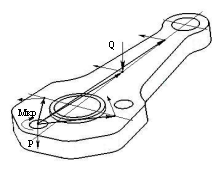

а) Расчёт пальцев. Нередки случаи, когда в качестве технологической базы детали использую-тся цилиндрические отверстия (два или одно).

![]()

![]()

|

|

Δ

Δ

|

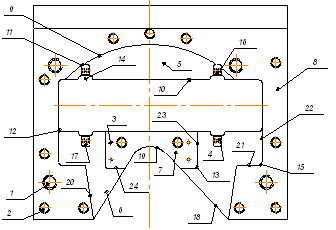

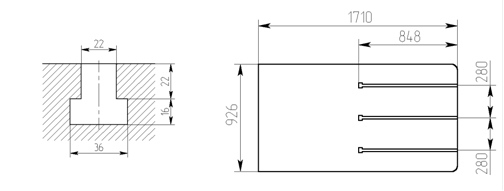

Рис. 1.

При установке детали на один установочный палец, последний снабжается двусторонним срезом (см. рис.1.), что позволяет компенсировать допустимые отклонения размеров между осью отверстия и базовой плоскостью детали и между осью установочного пальца и той же плоскостью.Ширина направляющего пояска b:

b=(D∙Δmin-∑^2)/∑ (2.1)

где D – номинальный диаметр пальца;

∆min – минимальный радиальный зазор между

направляющим пояском и стенкой отверстия;

∑=δ+δ’ – величина возможного смещения отверстия

относительно установочного пальца;

δ – допуск на размер от базовой плоскости до оси

отверстия детали;

δ’ – допуск на размер от базовой плоскости до оси

срезанного пальца.

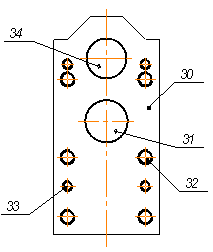

При установке на два пальца один из них выполняется срезанным.В этом случае компенсируются допустимые отклонения размеров между осями отверстий детали и осями установочных пальцев приспособления. Ширина направляющего пояска b тогда будет определяться так:

b=(D∙Δmin-(∑-Δ’min)^2)/∑-Δ’min

где ∑=δ+δ’ – величина возможного смещения

отверстий относительно установочных

пальцев за счёт допусков на межцентровые

расстояния(на детали δ и в

приспособлении δ’);

Δ’min – минимальный радиальный зазор между стенкой

отверстия и цилиндрическим пальцем,

выбираемый в зависимости от требуемой

точности установки и технологических

факторов и обеспечивающий лёгкость

посадки.

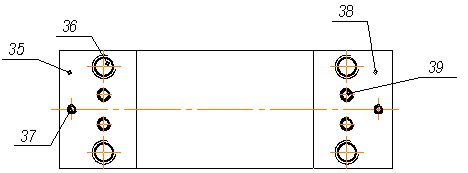

Наибольший перекос детали вследствие имеющихся зазоров между установочными пальцами и отверстиями определяются по формуле:

Sin α =( αo+αn+2Δmin +α’o+α’n+2Δ’min)/2L (2.2)

Где αo , α’o – допуски на отверстия соответсвенно

под срезанный и цилиндрический пальцы;

αn , α’n – допуски на пальцы (срезанный и

цилиндрический).

В направлении линии центров погрешности установки составляют:

С’= α’o+α’n+2Δ’min

С = С’+2δ

Приведённые выше зависимости показывают, что точность установки можно повысить путём замены цилиндрического жёсткого пальца самоцентрирующимся разжимным.При этом получим:

С’= 0

С = 2δ

Sin α= (αo+αn+2Δmin)/2L

Для ещё большего увеличения точности установки детали целесообразно иногда делать самоцентри-рующимися оба пальца.

б)Эконмические расчёты.Точная проверка экономи-ческой целесообразности выбора того или иного типа приспособлений сопяжена с известными трудностями. Обычно прибегают к приближённым методам расчёта.

Критерием для определения целесообразости использования приспособления является себесто-имость его эксплуатации, которую можно выразить упрощённой формулой:

А 1 q

А 1 q

C = — • - + ——— (2.3)

n i 100

где А – стоимость приспособления в руб;

n – годовая программа производства деталей в шт;

i – срок службы приспособления в годах;

q – процент расходов на ремонт приспособления и

уход за ним.

Как видно из формулы, при малой производственной программе использование дорогостоящих специальных приспособлений может оказаться нецелесообразным. В таких случаях следует применять высокопроизводи-тельные универсальные приспособления, а также приспособления, собираемые из готовых взаимозаме-няемых деталей. Время демонтажа и сборки их настолько мало, что приспособлений, используемых для первых операций, могут участвовать в приспо-соблениях, применяемых для последующих операций.

Снижение расходов на ремонт и уход за приспособ-лениями достигается путём высококачественного выполнения самого приспособления, повышенной изно-состойкости установочных и направляющих элементов, удешевления ремонта и т. д.

В самолётотроении,в отличие от остальных отраслей машиностроения, большую долю расчётов при проектировании станочных приспособлении занимают расчёты специальных приспособлений. Особенностью проектирования таких приспособлений является то, что кроме необходимости учитывать конкретные производственные условия и применительно к ним решать задачи о точности и производительности приспособления (требования: точность приспособления должна обеспечивать заданную

точность обработки деталей; производительность приспособления должна обеспечивать наибольшую производительность труда ), необоходимо также учитывать, что на данное проектирование отводиться сравнительно малое время, так как издержки проектирования падают на конструкцию, изготовляемую в одном или нескольких экземплярах.

Следствием этого является значительно меньшее, чем при разработке серийных конструкций, обоснование расчётами (прочность, жёсткость, износ, экономичность) принимаемых конструктивных решений. Также, при разработке чертежей ориентиру-ются на широкое применение в процессе изготовления приспособления различных методов пригонки деталей и узлов.

Похожие работы

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... , применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции. 2. Основные этапы проектирования приспособления 2.1 Анализ и сбор исходных данных В данной работе требуется спроектировать приспособление для изготовления отверстий в детали типа "РЫЧАГ", эскиз которой приведен в приложении. Технологический переход: сверление отверстий d = ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

0 комментариев