Навигация

Система управления материальными запасами «точно в срок»

2. Система управления материальными запасами «точно в срок»

Система управления запасами – это совокупность правил и показателей, определяющих момент времени и объем закупки продукции для пополнения запасов.[3]

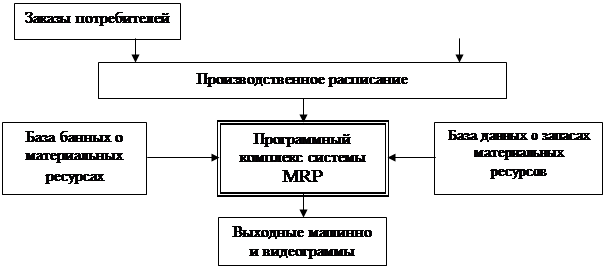

Одной из систем сокращения запасов, повышения гибкости производства и возможности противостояния возрастающей конкуренции стала система управления материальными запасами «Точно в срок», получившая наибольшее распространение в США и странах Западной Европы.

Система управления запасами «Точно в срок» представляет собой систему планирования материально-технического снабжения, предусматривающую полную синхронизацию с производственным процессом. В рамках этой системы:

1) сырье, полуфабрикаты, комплектующие изделия подаются небольшими партиями непосредственно в нужные точки производственного процесса, минуя складские помещения.

2) готовая продукция также отгружается потребителям непосредственно по мере завершения производства.

Идея этой системы базируется на трех предпосылках. Во-первых, предполагается, что заявкам потребителей готовой продукции должны соответствовать не ее предварительно накопленные запасы, а производственные мощности, готовые перерабатывать сырье и материалы, поступающие почти с колес. Вследствие этого объем производственных запасов, квалифицируемый как замороженные мощности, минимизируется. Во-вторых, в условиях минимальных запасов необходима непрерывная рационализация в организации и управлении производством, ибо высокий объем запасов нивелирует, в известном смысле маскирует ошибки и недостатки в этой области, узкие места производства, не синхронизированные операции, неиспользуемые производственные мощности, ненадежную работу поставщиков и посредников. В-третьих, для оценки эффективности производственного процесса, помимо уровня затрат и производительности фондов, следует учитывать срок реализации заявки, так называемую длительность полного производственного цикла. Короткие сроки реализации заявок облегчают управление предприятием и способствуют росту конкурентоспособности благодаря возможности оперативного и гибкого реагирования на изменения внешних условий.

Система управления запасами «Точно в срок» получает все более широкое распространение и позволяет эффективно управлять производственными ресурсами: людьми, материалами, площадями, станками, машинами и информацией. Ее основополагающим принципом является выработка и поставка продукции точно в заданный срок и не ранее, то есть производить требуемое количество продукции, реализовывать ее заказчику, затем снова производить и так далее.

Характерными чертами системы «Точно в срок» являются:

1. частые поставки в малых количествах;

2. использование долгосрочных соглашений о сотрудничестве с поставщиками, минимальное оформление бумажных документов – отношения строятся на взаимном доверии.

3. стабильное время поставки – нет страховых запасов.

4. наличие широкого ассортимента реализуемой продукции;

5. использование транспортных средств для мелких партий;

6. наличие современных каналов связи;

7. использование современной маркировки товаров – штрих-кодов.

8. формирование специальных подразделений по товародвижению.

Эта система может применяться в следующих условиях:

─ технологической сопряженности процессов логистической цепи от производителя до конечного потребителя;

─ специализации деятельности товаропроводящей структуры;

─ высокой доли заказов в общей сумме спроса на продукцию;

─ высокой стоимости земли;

─ высокой стоимости кредитов;

─ высоких требований к надежности транспорта и информационных систем.

Работу этой методики можно представить на примере стеллажей розничного магазина: как только товар забирают, он выставляется вновь. По этой системе идеальный размер партии и запаса – 1 единица.

Для практической реализации системы «Точно в срок» компании и их поставщики могут применять целый ряд средств. Наиболее эффективный из них – сокращение запасов и расстояний.

Сокращение запасов может идти двумя путями:

− за счет уменьшения числа изделий в партии (размера партии);

− за счет уменьшения резервных запасов (заделов).

Сокращение размера партии является шагом на пути к производству «точно в срок», поскольку производство меньших партий с большей частотой более соответствует темпам их потребления. В результате сокращаются запасы, уменьшаются текущие издержки, быстрее выявляются проблемы и причины выпуска продукции низкого качества. Дело в том, что любая программа повышения качества дает ограниченный эффект, если размеры партии остаются большими. Производство мелкими партиями повышает качество продукции по следующим причинам:

а) устраняются крупные партии с большим числом дефектных изделий в них;

б) информация от фирмы-потребителя о дефектной продукции поступает к изготовителю достаточно быстро для принятия корректирующих мер;

в) причина дефекта бывает довольно простой и может быть устранена рабочим на месте при получении соответствующей информации от потребителя;

г) как правило, не возникает необходимости в длительном хранении информации, собранной непосредственно в цехе, поэтому она может быть записана на специальных табло и оперативно использована рабочим при анализе дефектов;

д) появляется возможность устранения дефектов, вызываемых причинами, требующими для их выявления участия нескольких экспертов из отделов обеспечения качества, технического обслуживания и других подразделений; это становится осуществимым благодаря быстрой обратной связи (пока причина, приводящая к дефекту, еще существует).

Аналогичные результаты достигаются и в результате отказа от резервного запаса. Возможно также сочетание – размер партии сокращен до единиц продукции, но при этом сохраняется резервный запас. Он делается для того, чтобы рабочий на последующем участке производства мог продолжать работу, когда у его коллеги с предыдущего участка возникла проблема.

После устранения выявленных причин можно еще раз сократить резервный запас для выявления и устранения следующих причин.

При идеальной организации производства по системе «Точно в срок» станки и рабочие обычно находятся на таком близком расстоянии друг от друга, что практически не требует времени на транспортировку обрабатываемой продукции. Ликвидируются также площади, необходимые для накопления запасов. Поскольку время между операциями и количество обрабатываемых и хранящихся в качестве запасов единиц продукции сокращаются до минимума, сужается круг необходимых проверок и переделок в случае обнаружения дефектов. Время обнаружения дефектов приближается ко времени изготовления дефектных деталей, что позволяет быстрее выявить и устранить их причины.

Таким образом, система «Точно в срок» призвана, в первую очередь, обеспечить повышение качества, что часто упускается из вида многими компаниями, думающими о переходе на работу по этой системе. Отсюда следует, что снижение складских запасов не является самоцелью, а используется в качестве инструмента для вскрытия причин производственных неполадок.

Основополагающими условиями успешного внедрения системы «Точно в срок» является массовое вовлечение персонала в мероприятия по исключению всех видов дефектов, сокращение числа фирм-поставщиков и установление с ними партнерских отношений путем заключения долгосрочных контрактов, делающих последних почти частью компании-потребителя. Поэтому, прежде чем приступить к внедрению системы «Точно в срок», компания должна хорошо разобраться в концепции и содержании системы и сопоставить со своими нуждами и возможностями.

Внедрению системы «Точно в срок» предшествуют некоторые принципиальные нововведения на предприятии:

─ процедура производственного планирования должна быть стандартизирована;

─ предприятие должно иметь ярко выраженную направленность производственного бизнеса;

─ производственные мощности на участках должны быть увеличены;

─ должно быть произведено перекрестное обучение персонала по пересекающимся работам;

─ введено четкое планово-предупредительное обслуживание производственного оборудования для исключения внезапных выходов из строя;

─ приняты меры по долгосрочным соглашениям с поставщиками для обеспечения ритмичных, без задержек поставок материалов и комплектующих;

─ для системы «Точно в срок» характерно точное совпадение дневных планов и заданий на каждый день, то есть один и тот же продукт производится в одном и том же количестве в одинаковой последовательности каждый день месяца.

При внедрении системы управления материальными запасами «Точно в срок» получают следующие основные результаты:

1) сокращение времени пополнения запасов;

2) улучшение качества выпускаемой продукции;

3) повышение гибкости производства;

4) более рациональное использование производственных мощностей.

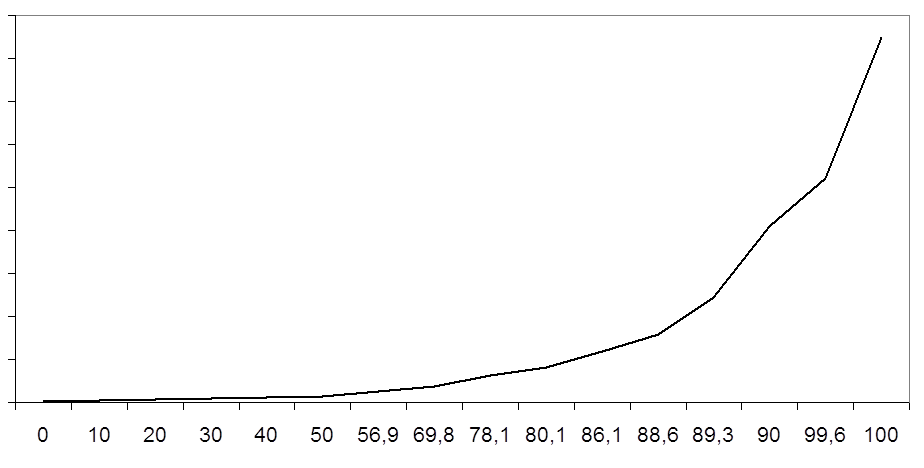

Внедрение системы «Точно в срок» дает интегральный эффект по многим показателям. Как показывает практика, характерными результатами внедрения системы «Точно в срок» являются сокращение запасов и времени производства на 90%, затрат труда – на 10-30%, времени подготовки производства – на 75%, производственных площадей – на 50%, косвенных расходов – на 50-60%, парка подъемного оборудования – на 90%, повышение качества продукции – на 75-90%.

Наибольший успех система «Точно в срок» имеет на предприятиях с серийным типом производства, где стандартные изделия производятся с высокой скоростью с непрерывным потоком материалов и комплектующих.

Таким образом, организация производства по системе «Точно в срок» означает производство нужных изделий в нужном количестве в нужное время. Это философия постоянного совершенствования, выявления и устранения той деятельности, которая не добавляет стоимости или же ведет к появлению непроизводительных затрат.[4]

Доставку «точно в срок» требуют отрасли экономики, которые хотят рационализировать свои технологические процессы и, в конечном итоге, сделать свою продукцию лучше и дешевле.

Что касается стороны-получателя, то он экономит складские площади и, за счет этого, расходы на хранение.

3. Задача

Определите сезонный максимальный запас, если годовой объем потребления материалов 360 000 т, а навигация продолжается с 1 мая по 1 ноября.

Решение

Сезонный максимальный запас определяется по следующей формуле:

Зсез. max = Нс * Т, (4)

где Нс – среднесуточное потребление материалов;

Т – время перерыва в поступлении материалов, дней.

В нашем примере дан годовой объем потребления материалов, равный 360 000 т. Тогда среднесуточное потребление составит: 360 000 / 365 = 986,3 т.

Зная период навигации с 1 мая по 1 ноября, посчитаем время перерыва в поступлении материалов в днях. Оно составит: 31+30+31+31+30 = 153 дня.

Найдем сезонный максимальный запас по формуле (1):

Зсез. max = 986,3 * 153 = 150 903,9 т.

Заключение

С развитием логистики на предприятиях началась перестройка управления материальными запасами, стала налаживаться их тесная координация с общим материальным потоком фирм. В соответствии с целями этой перестройки были созданы отделы материальных потоков, не зависящие от сектора складов производственного отдела предприятия. За счет этого произошло повышение эффективности транспортировки товаров и погрузо-разгрузочных работ. Однако, по мере рационализации материальных потоков, на первый план выдвинулась проблема управления материальными запасами.

В работе была рассмотрена одна из эффективных систем управления материальными запасами – система «Точно в срок». Она является одним из методов сокращения запасов, повышения гибкости производства.

Благодаря применению этой системы на предприятиях получают следующие выгоды: снижение производственных затрат, повышение производительности и выработки, сокращение сроков поставки, повышение качества.

материальный запас управление

Список литературы

1. Гаджинский А. М. Логистика: учебник. – М.: ИВЦ «Маркетинг», 2004. – 431 с.

2. Голиков Е.А. Маркетинг и логистика: Учебное пособие. – М.: Издательский дом «Дашков и К», 1999. – 412 с.

3. Иванова М. Логистика. Учебное пособие. – М.: РИОР, 2004. – 76 с.

4. Логистика: учебное пособие / Под ред. Б.А. Аникина. – М.: ИНФРА-М, 1999. – 327 с.

5. Миротин Л.Б., Ташбаев Ы.Э. Логистика для предпринимателя: основные понятия, положения и процедуры: учебное пособие. – М.: ИНФРА-М, 2003. – 252 с.

6. Николайчук В. Е. Логистика. – СПб: Питер, 2001. – 160 с.

7. Неруш Ю.М. Коммерческая логистика. – М.: Банки и биржи, ЮНИТИ, 1997. – 271 с.

[1] Гаджинский А. М. Логистика: учебник. – М.: ИВЦ «Маркетинг», 2004. – с. 184

[2] Николайчук В. Е. Логистика. – СПб: Питер, 2001. – с. 93

[3] Неруш Ю.М. Коммерческая логистика. – М.: Банки и биржи, ЮНИТИ, 1997. – с. 112

[4] Логистика: учебное пособие / Под ред. Б.А. Аникина. – М.: ИНФРА-М, 1999. – с. 268

Похожие работы

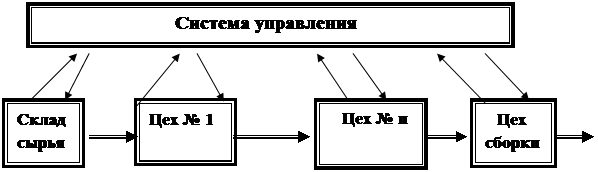

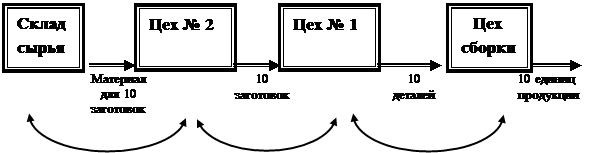

... ”; · KANBAN – информационное обеспечение оперативного управления материальными потоками по принципу “точно вовремя”; · OPT – оптимизированная технология производства. 1.1. Толкающая система управления материальными потоками. Толкающая система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у ...

... будет усиливаться. Одержать победу в этой борьбе можно только предлагая новую качественную технику и наиболее приемлемые потребителю цены и формы оплаты труда. 4 Анализ существующей системы управления материальными потоками В составе основного производства РУПП «БелАЗ» имеются следующие цехи и склады: 060 - Цех главного конвейера; 110 - Цех гидротрансмиссий; 090 - Цех гидроагрегатов; 130 - ...

... их оценки. Также не последнюю роль играет анализ эффективности, так как анализ использования – один из важнейших составляющих процесса учета и контроля материальных запасов. С помощью анализа эффективности использования материальных запасов бюджетное учреждение составляет отчеты (пояснительная записка к годовому отчету), а также прогнозы дальнейшей деятельности. Существенно улучшить учет ...

... оборотных средств, вовлечению дополнительных материальных ресурсов в производство, а тем самым и создает условия для выпуска дополнительного количества продукции. 4. УПРАВЛЕНИЕ МАТЕРИАЛЬНЫМИ РЕСУРСАМИ НА ПРИМЕРЕ КОНКРЕТНОГО ПРЕДПРИЯТИЯ Цель данной работы не будет достигнута, если не показать работу всего процесса управления материальными ресурсами на конкретном примере. Для ...

0 комментариев