Навигация

Нормирование доводочных работ

6.5 Нормирование доводочных работ

Доводочные работы заключаются в следующем:

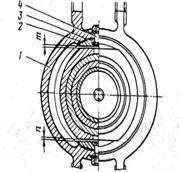

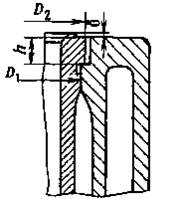

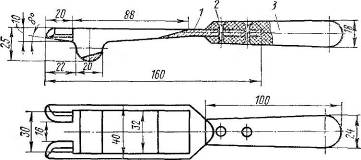

После механической обработки клапана необходимо, чтобы радиальное биение рабочей поверхности “А” относительно направляющей “Б” клапана было не более 0,05 мм, вершина конуса детали совпадала с осью клапана или отверстия охватывающей детали (точка “В” на рисунке 1.5). При наличии биения более 0,05 мм - устраняют шлифованием с последующей притиркой пастой ГОИ - 16. Принимаем штучно-калькуляционное время доводочных работ равным штучно-калькуляционному времени шлифовальных работ до восстановления клапана наплавкой в среде защитных газов:

![]()

где ![]() - время на установку и снятие детали, ч,

- время на установку и снятие детали, ч, ![]() - технологический перерыв, ч.

- технологический перерыв, ч.

Общее штучно - калькуляционное время TШКОБ:

TШКОБ = 0,111+0,111+ (0,22+0,111) =1,225 ч

Определим прямую заработную плату сварщика четвертого разряда с условиями вредности 20%:

ЗП = 0,111*14,412 = 4,29 руб

Определим прямую заработную плату станочника четвертого разряда с условиями вредности 4%::

ЗП = (0,111+0,22+0,111) *12,490 = 11,14 руб.

Основную заработную плату:

ЗО = 15,61+0,1*15,61+0,266* (15,61+1,561) = 21,22 руб.

Стоимость одного кг электродной проволоки 50 рублей, тогда определим стоимость наплавленного металла:

S = 0,04196*50 = 2,1 руб.

Определим затраты электроэнергии:

Э = Э1+Э2+Э1+Э4

где Э1 - затраты электроэнергии при шлифовании, руб,

Э2 - затраты электроэнергии при наплавке, руб,

Э1 - затраты электроэнергии при точении, руб,

Э4 - затраты электроэнергии при доводке, руб;

Э1 = 0,019*0,14*2,1 =0,01 руб.

Э2 = 0,16*2,1 =0,14 руб.

Э1 = 0,04*2,94*2,1 =0,25 руб.

Э4 = Э1 = 0,01 руб.

Э = 0,01+0,14+0,25+0,01 = 0,61 руб.

Определим стоимость газа:

Г = 1*0,009*10 = 0,22 руб.

Стоимость материалов:

МО = 2,1+0,61+0,22 = 2,98 руб.

Полная стоимость восстановления рабочей фаски выпускного клапана:

СВ = 21,22+2,98 = 24,25 руб.

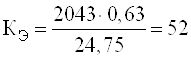

Рассчитаем коэффициент экономичности

Коэффициент экономичности больше единицы, что говорит о том, что разработанный метод, безусловно, экономически целесообразнее, чем замена на новую деталь.

2. Техника безопасности при ремонте узла

2.1 Общие требования безопасности

2.1.1 Все рабочие, занятые на ремонте тепловозов и, должны знать и выполнять требования Инструкции по охране труда и техники безопасности, а также инструкции по эксплуатации испытательных стендов, измерительных приборов, пневмо- и электроинструментов.

2.1.2 Для выполнения обязанностей слесаря по ремонту тепловозов и допускаются лица, прошедшие предварительное медицинское освидетельствование, обученные по соответствующей программе и аттестованные квалификационной комиссией с присвоением соответствующей группы по электробезопасности, а также получившие инструктаж по правилам техники безопасности, производственной санитарии и способам оказания первой медицинской помощи.

2.1.1 Слесари в своей работе должны применять безопасные приемы труда, содержать в исправном состоянии и чистоте в течении рабочего дня (смены) инструмент, приборы, стенды, приспособления, используемые при ремонте.

2.1.4 Перед началом работы руководитель смены (мастер, бригадир) совместно с рабочим должны внешним осмотром проверить состояние инструмента, приспособлений, а у подъемных механизмов и переносных лестниц дополнительно - наличие трафаретов со сроками испытаний.

2.1.5Слесарь не должен приступать к новой (незнакомой) работе без получения от мастера или бригадира инструктажа о безопасных способах её выполнения.

2.1.6 Слесарь при выполнении работы должен быть внимателен и выполнять только порученную работу, а также все указания и распоряжения мастера или бригадира, руководящего работой.

2.1.2 Перед спуском с тепловоза слесарь должен убедиться в отсутствии посторонних предметов внизу. Запрещается спрыгивать со ступенек.

При подъеме на тепловоз и сходе с него следует находиться лицом к подножкам и держаться обеими руками за поручни на кузове.

2.1.8 В цехах и отделениях депо слесарь должен:

быть внимательным к сигналам, подаваемым водителями движущегося транспорта, крановщиками кранов, и выполнять их;

переходить смотровые канавы только по переходным мостикам, спускаться в смотровую канаву только в специально оборудованном месте;

обращать внимание на знаки безопасности, надписи и другую сигнализацию;

обходить на безопасном расстоянии места, где ведутся работы на высоте;

курить только в установленных местах.

2.1.9 Слесари должны носить инструмент и измерительные приборы в специальных ящиках или сумках.

2.1.10 Слесари обязаны сообщать своему непосредственному руководителю о всех замеченных нарушениях настоящей Инструкции, в том числе о неисправностях оборудования, инструмента защитных приспособлений, спецодежды, создающих опасность для жизни людей или являющихся предпосылкой к аварии, и немедленно принимать меры по их предупреждению.

2.1.11 В случае получения травмы пострадавший или работающий рядом должен прекратить работу, принять меры по оказанию первой помощи и немедленно известить о несчастном случае своего непосредственного руководителя.

2.1.12 Слесарю запрещается:

находиться под поднятым грузом;

работать вблизи вращающихся частей, не защищённых предохранительными сетками или щитками;

снимать ограждения вращающихся частей до полной их остановки;

наступать на электрические провода и кабели;

самостоятельно ремонтировать вышедшее из строя цеховое оборудование и электроустановки;

прикасаться к арматуре общего освещения, к оборванным электропроводам, зажимам (клеммам) и другим легко доступным токоведущим частям;

снимать без необходимости ограждения и защитные кожухи с механических и токоведущих частей оборудования;

входить в дизельное помещение тепловоза, аккумуляторное отделение с открытым огнем;

включать и останавливать (кроме аварийных случаев) машины, станки и механизмы, работа на которых не входит в его обязанности;

стоять в местах движения цехового транспорта;

перебегать пути перед движущимся транспортом;

переходить в неустановленных местах через транспортеры и конвейеры, подлезать под них и заходить за ограждения опасных мест;

находиться в смотровой канаве во время постановки подвижного состава;

выполнять какие-либо работы по техническому обслуживанию и ремонту тепловозов, находиться внутри них, под ними или на крыше во время осуществления маневров, выезда и въезда из (в) депо и вывода (ввода) из ремонтного стойла;

находиться в местах на территории и в депо, отмеченных знаком "Осторожно! Негабаритное место", при прохождении около этих мест подвижного состава.

Лица, виновные в нарушении требований настоящей Инструкции, привлекаются к дисциплинарной ответственности.

2.2 Техника безопасности при выполнении отдельных операций технического обслуживания и ремонта

2.2.1 Подготовка к ремонту

2.2.1.1 При вводе (выводе) тепловоза в ремонтное стойло запрещается находиться в смотровой канаве.

2.2.1.2 Перед началом работ слесарь обязан проверить, заторможен ли тепловоз (дизель-поезд) ручным тормозом, подложены ли под колесные пары тормозные башмаки, устойчиво ли положение площадок, плит настила пола дизельного помещения, нет ли масла и топлива на их поверхности. Затем слесарь должен открыть верхние люки кузова.

Похожие работы

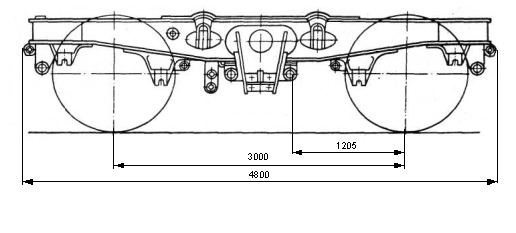

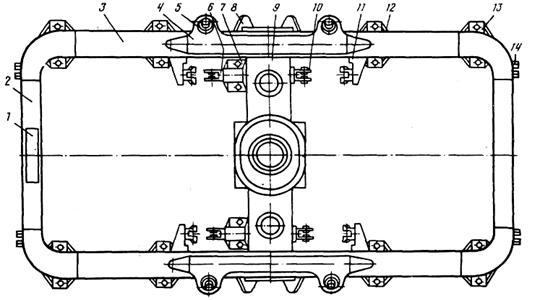

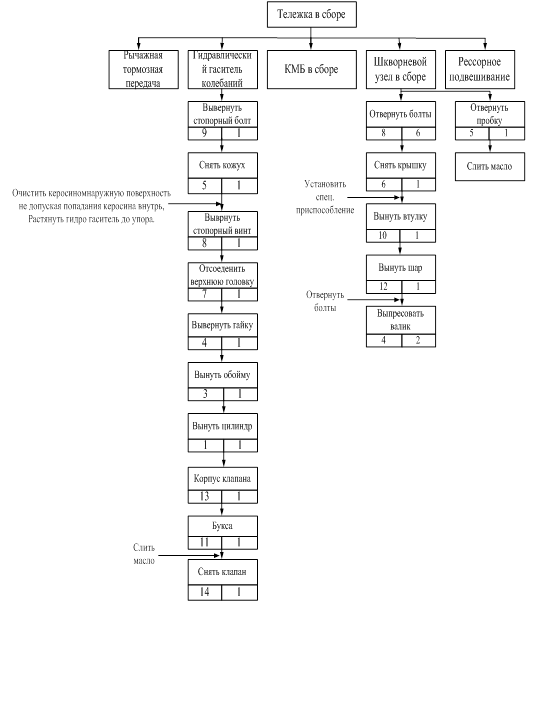

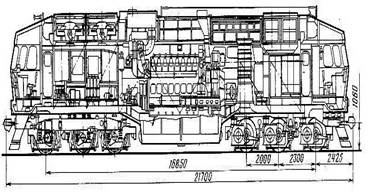

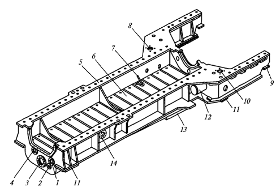

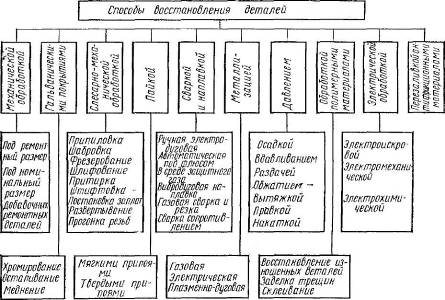

... процесса ремонта одного из узлов тепловоза; – экономическая эффективность проекта организации работ в ремонтном подразделении; – безопасность жизнедеятельности при ремонтных работах. 1. РАЗРАБОТКА УЧАСТКА ПО РЕМОНТУ ТЕЛЕЖЕК ЛОКОМОТИВОВ В ЛОКОМОТИВНОМ ДЕПО ХАБАРОВСК 2 1.1 Анализ существующей организации работ в ремонтном подразделении 1, 4 - накладки; 2 – концевые брусья; 3 – боковины; ...

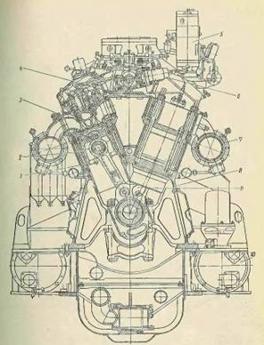

... требования к средствам, методам измерений и контроля, то она имеется в полном объеме и регламентирует основные требования предъявляемые к производству ремонта дизель-генераторной установки специализированного серийного тепловоза ТЭП70. 3 Разработка рекомендаций по выполнению измерений, контроля и испытаний 3.1 Разработка рекомендаций по выбору метода определения износа деталей В период ...

... затем сушат в сушильном шкафу (t = 200С, = 10 мин). Технологическая карта восстановления гильзы цилиндра двигателя Д-240 представлена 8-ым листом графической части. 6. Охрана труда гильза цилиндр гальваномеханический восстановление 6.1 Меры безопасности при ремонте гильз ДВС Безопасность жизнедеятельности – это комплекс мероприятий по обеспечению по обеспечению безопасности жизненной ...

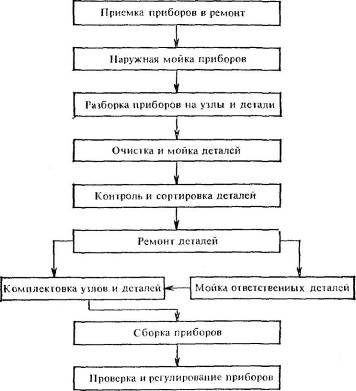

... и регулирования приборов в ремонтных цехах или участках; установки на автомобиль снятых и отремонтированных приборов. Общая схема технологии ремонта топливной аппаратуры автомобилей в АТП показана на рис. 2. Приемка приборов в ремонт. Перед снятием и отправкой в ремонт неисправные приборы системы питания очищают от грязи, а масло, воду и топливо из внутренних полостей сливают. Приборы снабжают ...

0 комментариев