Навигация

Дефект - износ шкворневого устройства

1.3.1.2 Дефект - износ шкворневого устройства

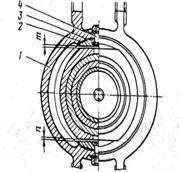

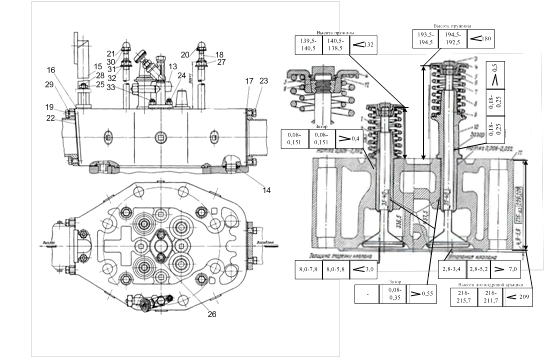

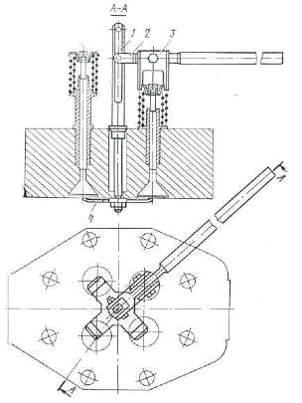

1 – брус шаровой связи; 2 – прокладки; 3 – сегментообразные упоры; 4 – валики; 5 – пробка; 6 – крышка; 7 – масло; 8 – болты; 9 –пружинные шайбы; 10 – латунная втулка; 11 – корпус; 12 – шар; 13 – шкворень; 14 – прокладка.

Рисунок 2.5 - Шкворневой узел в сборе

Диаметр шара по наружной поверхности должен быть в эксплуатации менее 217 мм. Износ сегментообразных упоров допускается не более 2 мм, а зазор между ними и корпусом, который регулируют путем постановки прокладок, не более 1,5 мм. Суммарный зазор между шаром и вкладышем, а также между упором и втулкой в шкворневом брусе не должен быть в эксплуатации более 2 мм. Проверить в брусе шаровой связи резьбу М12 для крепления крышки и резьбу М30 для крепления стаканов противоотносного устройства.

1.3.1.3 Дефект – износ поверхности кронштейна подвески ТЭД

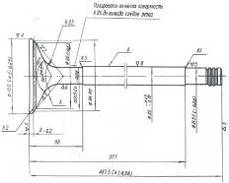

Износ выявляется микрометрическим методом. Для этого следует использовать микрометрический нутромер. Нутромер помещается между накладками в поясе а-а, который будет располагаться по широкой стороне подвески. Размер должен быть не более 311мм.

Старые накладки срубаются с помощью пневматического зубила, затем необходимо зачистить место крепления накладок заподлицо с основным металлом шкворневого узла, используя пневматическую шлифовальную машинку и набор напильников по металлу. Новые накладки привариваются электродами типа Э50 или Э50А, диаметром 4мм, в нижнем и вертикальном положении. Род тока постоянный, обратной полярности.

По окончании сварочных работ шов зачищают шлифовальной пневматической машинкой.

1.3.1.4 Дефект – износ кронштейнов люлечного подвешивания

При износе кронштейнов под люличное подвешивание в поперечном сечении свыше 10% они восстанавливаются наплавкой с последующей механической обработкой до чертежных размеров.

1.3.1.5 Дефект – износ клиновых в кронштейнах буксовых поводков

Износ проверяется пазовым шаблоном рисунок 2.6.

Рисунок 1.6 – Схема проверки износа клинового паза при помощи шаблона

Шаблон помещается в клиновый паз, затем визуально проверяют прилегание боковых поверхностей клина к стенкам паза рамы тележки. Площадь прилегания должна быть не менее 50%. Также щупом проверяется зазор между горизонтальными поверхностями клина шаблона и паза в раме тележки. Перед проверкой напильником необходимо обработать боковые поверхности клинового паза для устранения заусенцев и задиров металла.

Устранение износа можно произвести методом наплавки порошковой проволокой ПП – ТН 250 полуавтоматической наплавкой.

Наплавляемая поверхность должна быть предварительно очищена от грязи, масла, ржавчины до основного металла.

Для наплавки можно использовать шланговый полуавтомат типа А – 1197П. Наплавка производится на постоянном токе обратной полярности 500А, в нижнем положении, диаметр проволоки 5мм.

Порошковая проволока обеспечивает получение плотного, хорошо сформированного слоя наплавленного металла при хорошей отделимости шлаковой корки и небольшом разбрызгивании.

Большим преимуществом при сварке открытой дугой является возможность управлять ею, что имеет особое значение при наплавке конусной поверхности кронштейна буксового поводка.

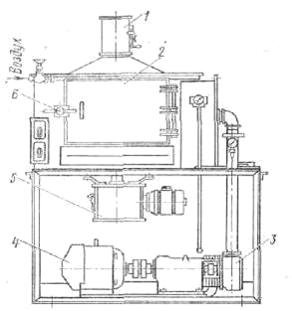

Рисунок 1.7 – Полуавтомат А – 1197П

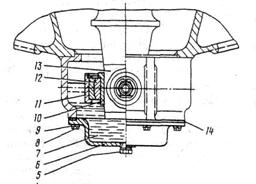

На рисунке 1.7 представлен механизм подачи порошковой проволоки. полуавтомат А – 1197П состоит из привода и приставки. Привод состоит из замедляющего редуктора и электродвигателя постоянного тока. Движение от электродвигателя на ведущую шестерню передаётся по цепи, состоящей из двух червячных и одной цилиндрической пары шестерен, которая вынесена из редуктора и закрыта крышкой. При необходимости повышения верхнего предела скорости подачи проволоки достигается путем перестановки шестерен. На приводе расположены: а) разъем для подключения пусковой кнопки, вмонтированной в рукоятку держателя; б) разъем для подключения отсекателя газа; в) кнопка толчковая для заправки электродной проволоки в держатель; г) тумблер, определяющий направление вращения двигателя; д) разъем для подключение проводов управления, идущих от шкафа.

Приставка представляет собой основание, в проушинах которого закреплены на осях два рычага, несущие верхние шестерни и ролики. Приставка устанавливается на прилив механизма подачи на изоляционной втулке. Это необходимо, чтобы изолировать подающие ролики от корпуса привода, что позволяет устанавливать механизм подачи непосредственно на свариваемое изделие. Электродная проволока подается двумя парами роликов, все четыре ролика - ведущие. Это позволяет, сохранив усилие проталкивания, уменьшить деформацию порошковой проволоки.

Катушка с тормозом разработана под стандартные мотки сплошной проволоки. Катушка напевается на тормоз, а тормоз крепится болтами на кронштейн. Полуавтомат снабжается двумя катушками для сплошной проволоки: одна из них находится в работе, а вторая служит для предварительной зарядки проволокой. Зарядку катушки производят на специальном станке. Полуавтомат снабжается редуктором 7, фигуркой 4 для электродной проволоки, служащей для укладки бухты. Фигурка снабжается прижимным диском и тормозом и имеет возможность вращения вокруг вертикальной оси.

Тележка 3 установлена на подставке 2 и рассчитана на использование тогда, когда необходимо частое перемещение полуавтомата. В этом случае на ней устанавливается механизм подачи и фигурка для электродной проволоки. Кронштейн предназначен для работы в стационарных условиях. На нем устанавливается механизм подачи и катушка для сплошной проволоки.

Полуавтомат имеет два типа сварочных горелок (держателей) 6, одна из которых предназначена для сварки в среде углекислого газа, а другая - для сварки открытой дугой и под флюсом. Оба типа горелок молоткового типа, рассчитанные на сварочный ток 500А без водяного охлаждения. Сварочный ток подается по отдельному токоподводу с сечением кабеля 70 мм . Параллельно токоподводу расположены провода управления и направляющий канал марки КНУ-3,2 для подачи электродной проволоки. Длина шлангов сварочных горелок 3,7 м.

Шкаф управления 1 служит для обеспечения питания привода полуавтомата, подогревателя 8 и отсекателя газа, а также для управления процессом сварки и плавного регулирования скорости подачи электродной проволоки. В шкафу управления размещены: привод тиристорный; силовой контактор; реле пуска сварки; контактные устройства для подключения сети, цепей управления, сварочное цепи и заземления. На дверях шкафа установлены амперметр и потенциометр для регулирования скорости подач! электродной проволоки.

Электрическая схема полуавтомата обеспечивает плавное регулирование скорости подачи электродной проволоки а также дистанционное управление этим процессом. Двигатель подачи электродной проволоки получает питание и управляется при помощи тиристорного привода, который дает возможность регулировать скорость подачи проволок в диапазоне 1 к 10. Подача напряжения в электрическую схему осуществляется через источник сварочного тока - сварочный преобразователь ПСО-500. При этом включается подогреватель газа и запитывается обмотка возбуждения двигателя подающего механизма.

При нажатии на кнопку, находящуюся на горелке, срабатывает реле, которое своими нормально-открытыми контактами включает сварочный контактор и отсекатель газа, а нормально-закрытыми контактами размыкает шунтирующую цепь якоря двигателя. При этом происходит подача электродной проволоки и защитного газа в зону сварки. Начинается процесс сварки, который продолжается до тех пор, пока замкнута кнопка на горелке (держателе). При размыкании этой кнопки реле обесточивается и отключает контактор, который в свою очередь отключает двигатель подачи электродной проволоки и отсекатель газа.

Процесс сварки прекращается, и схема приходит в исходное состояние. Контроль за величиной, сварочного тока производится по амперметру, установленному на шкафу управления. После восстановления наплавкой требуется произвести точную проточку клинового паза под поводки.

1.3.1.6 Комплектование, сборка и монтаж узла

Перед сборкой все детали должны быть очищены от загрязнений, осмотрены на предмет обнаружения трещин, проверены в соответствии с таблицей допускаемых размеров, при необходимости отремонтированы или заменены новыми.

1.3.1.7 Установка поводков на раму тележки

Завести верхние поводки в зевы кронштейнов рамы тележки, затянуть крепёжные болты и застопорить их от проворачивания к кронштейну вязальной проволокой. Момент затяжки болтов 150 Нм (150МПа).

1.3.1.8 Соединение собранной рамы тележки с колёсно-моторными блоками

КМБ устанавливают на подъёмнике. На крыльях корпуса каждой буксы размещают ранее подобранные и предварительно стянутые технологическими болтами пружинные комплекты с опорами и пластинами.

После проверки правильности посадки на место пружин рессорного подвешивания заводят концы короткого валика верхних буксовых поводков в гнёзда корпусов букс и предварительно закрепляют их болтами. Вывёртывают технологические болты и распускают пружинные комплекты. Отвёртывают гайки стяжных болтов пружинных подвесок ТЭД до упора в шплинты. Монтируют последовательно короткие валики нижних буксовых поводков в гнёздах корпусов букс, а затем длинные валики в гнёздах рамы тележки. Зазор между хвостовиками валиков буксовых поводков и дном гнезда допускается не менее 1мм.

Правильность сборки рессорных комплектов можно установить лишь после подкатки тележек под электровоз и взвешивания электровоза по величинам нагрузок от осей колёсных пар на рельсы.

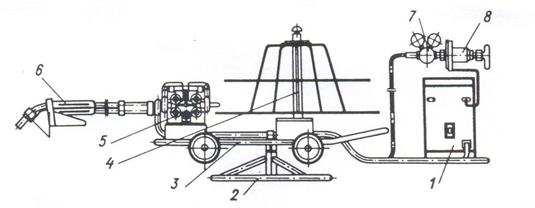

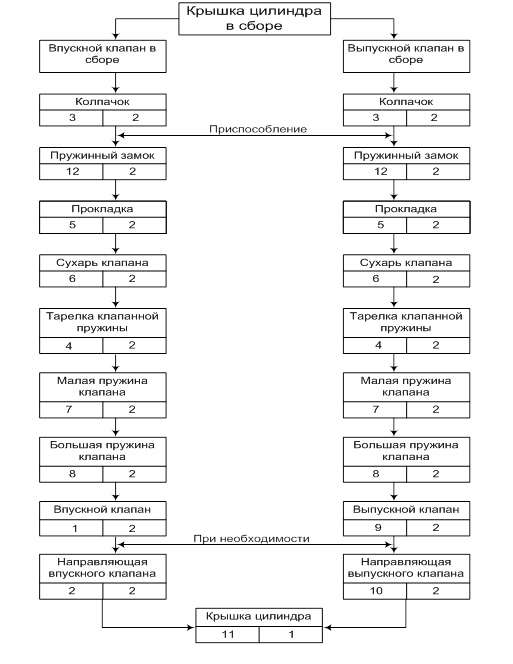

Схема сборки рамы тележки представлена на рисунке 1.8

Рисунок 1.8 – Схема сборки

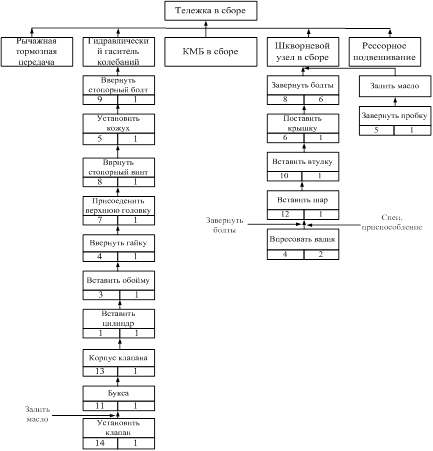

1.4 Сетевой график производственного процесса

Сетевой график – это информационная математическая модель, которая с математической точки зрения является направленным графом, дает наглядное представление об организации производственного процесса во времени и позволяет рассчитать все необходимые ресурсы на его выполнение. Сетевая модель изображается в виде совокупности ограниченного числа кружков, попарно соединенных между собой дугами.

Оперограмма производственного процесса – это документ, определяющий состав производственных операций по каждому элементу ремонтируемого агрегата.

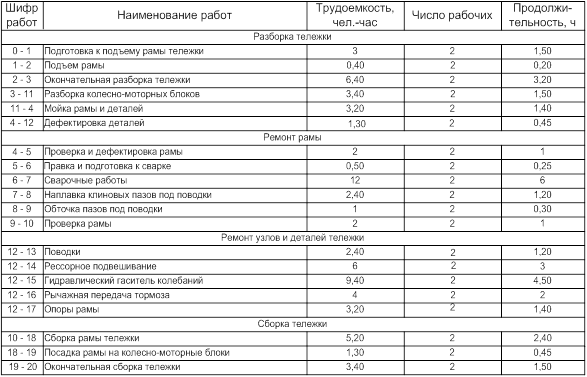

Таблица 1.4 - Оперограмма производственного процесса

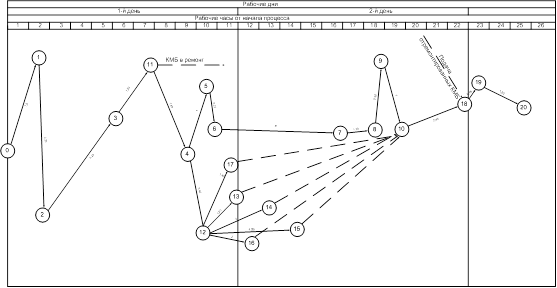

Сетевой график производственного процесса представлен на рисунке 1.9.

Рисунок 1.9 - Сетевой график производственного процесса

Выводы

ремонтное подразделение тележка локомотив

Содержанием работы локомотивного хозяйства как отрасли железнодорожного транспорта является:

– обеспечение грузовых и пассажирских перевозок по железным дорогам исправным локомотивным парком;

– проведение мероприятий, направленных на точное выполнение расписания и графика движения поездов в части, касающейся локомотивного хозяйства;

– обеспечение безопасности движения поездов и соблюдение установленной продолжительности непрерывной работы локомотивных бригад;

– внедрение наиболее совершенных технологических процессов и передовых методов труда при эксплуатации и ремонте локомотивов;

– разработка и проведение мероприятий по содержанию в исправном состоянии всех зданий, устройств и технологического оборудования локомотивного хозяйства с обеспечением их рационального использования,необходимого усиления и дальнейшего развития;

– разработка и проведение мероприятий по повышению квалификации эксплуатационного и ремонтного персонала локомотивного хозяйства;

– разработка и проведение мероприятий по обеспечению рентабельности деповского хозяйства и снижению себестоимости производства.

Для повышения эффективности и качества работы всех служб железнодорожного транспорта Правительством РФ утверждена Программа поэтапной реформы отрасли.

Размещено на http://www.

Похожие работы

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... , обеспечивается широкое применение именных графиков их работы, возможность быстрой адаптации локомотивов и бригад к меняющимся условиям перевозочного процесса. В 1981-1985 гг. наметилась тенденция перехода от эксплуатации локомотивов на удлиненных участках обращения рациональной протяженности к коротким участкам с применением прикрепленной езды. С 2001 г на сети железных дорог началась новая ...

0 комментариев