Навигация

Основные операции в кузнечных работах

1.4 Основные операции в кузнечных работах

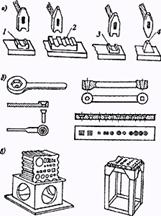

Отрубка, разрубка, вырубка и просечка — все эти разделительные операции осуществляются при помощи кузнечного зубила или подсечки и молотка. При тонком и мягком металле операции производят без нагрева заготовки, если же металл твердый или заготовки массивные, их нагревают до ковочной температуры (Приложение №14, рис.18).

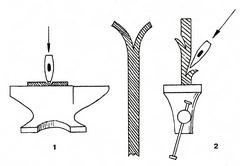

Осадка — увеличение поперечных размеров заготовки в результате уменьшения продольных. Увеличение поперечных размеров заготовки на каком-либо отдельном участке — высадка. Обе операции ведутся молотком или кувалдой (Приложение №15, рис.19).

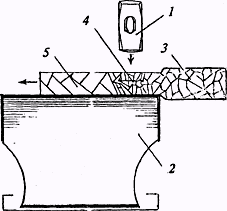

Протяжка — увеличение длины заготовки при уменьшении толщины. Протяжка выполняется молотком, кувалдой или при помощи гладилок, разгонок и обжимок (Приложение №16, рис.20).

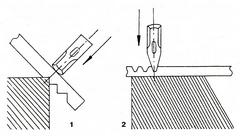

Пробивка и прошивка отверстий — получение в изделиях сквозных отверстий, а также различных углублений и пазов. Прошивка осуществляется специальными прошивнями обычно с двух сторон заготовки на подкладном кольце. Пробивка отверстий диаметром до 30 мм производится над отверстием в наковальне или в гвоздиль - не при помощи пробойников (Приложение №17, рис.21,22).

Гибка необходима для придания изогнутой формы всей поковке или отдельным ее частям.

При гибке заготовок без нагрева необходимо учитывать, что холодный металл не так пластичен, поэтому при обработке в ненагретом состоянии он укорачивается, пружинит и при больших углах гибки способен растрескиваться. Гибка ведете» на наковальне при помощи ручника или кувалды, а также различных приспособлений — вилки, плиты с пазами или отверстиями для штырей, оправок (Приложение №18, рис.23,24).

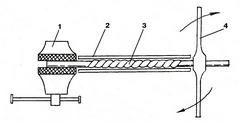

Скручивание — поворот одной части заготовки относительно другой вокруг продольной оси. Такая обработка производится как в холодном, так и в горячем состоянии. При скручивании в холодном состоянии удается получить сравнительно большой шаг закрутки, при скручивании нагретой заготовки шаг можно сделать любым. Для вращения деталей обычно пользуются воротками и клещами. Естественно, при скручивании на большой угол длина заготовки значительно уменьшается, и чтобы выдержать необходимый размер, перед скручиванием на заготовку обычно надевают ограничительную трубу (закрутка осуществляется до тех пор, пока вороток не упрется в трубу).

При необходимости закрутить заготовку в горячем состоянии с уменьшающимся шагом металл постепенно охлаждают, например мокрой тряпочкой, по мере его закручивания. К операции скручивания относится и свивание нескольких тонких, сваренных по концам прутков, и закрутка разрубленных вдоль оси заготовок.

Кузнечная сварка — соединение двух или более заготовок, нагретых до сварочной температуры, с помощью ударов. Лучше таким образом свариваются стали, содержащие менее 0,3 % С. При сварке высокоуглеродистых сталей необходимо добавлять к сварочному флюсу опилки малоуглеродистой стали.

Существует несколько способов кузнечной сварки: внахлест, вразруб, встык и в расщеп. Перед сваркой необходимо подготовить концы заготовок, то есть набрать металл путем высадки. Температура нагрева стальных заготовок примерно 1300—1350° С, этой температуре соответствует цвет белого каления. При таком нагреве с поверхности металла начинают разбрызгиваться блестящие звездочки, а поверхность металла как бы увлажняется — железо «потеет». Для уменьшения образования окалины, препятствующей сварке, а также для предохранения металла от пережога заготовку посыпают флюсом: кварцевым песком, бурой или поваренной солью. Для улучшения свариваемости к флюсу добавляют порошок марганца. Нагретые под сварку заготовки извлекают из горна, сбивают с них шлак, окалину и, сложив подготовленными местами, начинают наносить по этим местам легкие и частые удары от середины к краям, постепенно увеличивая силу удара.

При сварке необходимо соблюдать особую осторожность, так как горячие шлак и окалина при ударах сильно разлетаются во все стороны.

Закончив описание основных операций при кузнечных работах, упомянем о выглаживании — отделочной операции, заключающейся в окончательном выравнивании поверхности после ковки с помощью гладилок. При выглаживании гладилка перемещается постепенно по всей поверхности изделия, и по ней наносятся удары кувалдой. Кроме выглаживания, гладилки используются и для создания специальных декоративных граненых поверхностей.

1.5 Технология изготовления изделий из листового металла

Изготовление ковкой различных художественных и бытовых изделий из листового материала широко применялось ещё задолго до нашей эры у скифов, народностей Кавказа и Южного Урала.

Просечной металл, начиная с XVI в, широко применялся для украшений бытовых предметов (шкатулок, ларцов, сундуков, подголовников, замков, осветительных приборов и т.д.), а также в сельской и городской архитектуре.

Подзоры из просечного металла украшали свесы крыш и фронтеноз изб, дворцов и соборов; ажурные коньковые решетки завершали гребни крыш, дымники в виде башенок и ваз венчали дымовые грубы а различные короны и навершия — водосточные трубы. Кроме этого, просечной металл использовался при изготовлении личинок, секирных и врезных замков, а также для декоративной отделки доспехов и холодного оружия.

Рисунок просечного металла во многом аналогичен рисунку деревянных пропильных орнаментов на наличниках и свесах и содержит в основном растительные мотивы и повторяющиеся геометрические элементы в виде кругов, треугольников, червонок и всевозможных завитков.

Технология изготовления элементов из просечного металла не очень сложная, но требует кропотливого труда и навыков работы с листовым металлом, главным образом жестью. Вначале следует подобрать или продумать рисунок и форму готового изделия. При этом очень важно учитывать фактор масштабности и удаленности. Если вы задумали украсить просечным металлом весь дом, то надо продумать рисунок как всей композиции, так и отдельных фрагментов, при этом обязательно, чтобы рисунки эти были выдержаны в одном стиле. Сделав необходимые эскизы, подготовьте по ним шаблоны из фанеры или другого листового материала.

После изготовления шаблонов ножницами для металла разрезают листы жести или другого металла на карточки соответствующих размеров, покрывают карточки тонким слоем мелового раствора или белилами, дают краске хорошо высохнуть и чертилкой наносят рисунок. Наружный контур рисунка вырезается ножницами (с прямыми или радиусными лезвиями), а внутренний просекается зубильцами с прямолинейными или криволинейными лезвиями.

Плоские изделия из просечного металла устанавливают на места на винтах или специальных гвоздиках, а объемные — дым- ники, навершия — предварительно собирают в единое целое, используя при работе специальные молотки, киянки (деревянные молотки), ножницы для металла, а также толстый металлический стержень квадратного (круглого) сечения, укрепленный на верстаке в горизонтальном положении.

При изготовлении объемных изделий из листа используют такие старинные технологические приемы, как дифовка, выколотка, чеканка. Этими способами изготовляли разнообразные украшения, всевозможную посуду (миски, чашки, ложки, кубики, кувшины, кумганы, самовары), боевые доспехи (щиты, шлемы, брони дощатые), различные архитектурные элементы (шары, звезды).

При дифовке в результате удара молотом происходит местное сплющивание листового металла, то есть уменьшается его толщина, но увеличивается площадь. Таким образом, если взять плоскую круглую заготовку и на наковальне начать обрабатывать молотком ее центральную часть, то лист станет изгибаться, приобретая форму сферы. Концентрируя удары в определенных местах и применяя разнообразный подкладной инструмент, получают изделия различной формы.

При глубокой вытяжке по краям заготовки образуются гофры (складки), которые при последующей обработке необходимо «посадить», то есть распрямить. Процессом образования гофр можно управлять, если предварительно наметить их круглогубцами или при помощи специальных оправок (Приложение №19, рис.25).

При этом надо следить, чтобы гофры были низкими и широкими не завалены в какую-либо сторону. Необходимо обращать внимание и на чистоту рабочей поверхности и инструмента. Ударная поверхность молотка и опорная поверхность наковальни и поправок должны быть хорошо закалены и отшлифованы, чтобы на поверхности металла не образовывались царапины и трещины, которые при дальнейшей обработке приводят к разрыву изделия.

Известно, что по мере обработки металлическим молотом лист нагартовывается (наклёпывается), в результате чего поверхность листа упрочняется и становится более хрупкой. Поэтому для уменьшения наклепа при работе применяют молотки с плоским или фигурным бойком из твердых пород дерева (бук, граб, клен, самшит и др.). Для продления срока службы деревянных молотков их обматывают тесьмой на клею и сверху покрывают лаком.

Не оставляют следов от удара также молотки из резины и текстолита, молотки со вставками из красной меди, алюминия или свинца.

Мастера-дифовщики используют при работе свыше 100 различных молотков, большое число опорных и подкладных инструментов для посадки гофр, правки и выравнивания металла (гладильники), для создания сферических поверхностей (шаровые), для обработки шеек ваз, кубков (шеечные), опорные и подкладные (кобылины, наковальни, шпераки, массивные загибки, подсечки и клепки швов). При работе опорный и подкладной инструменты устанавливают в гнезда основной наковальни, зажимают в стуловых тисках, иногда вбивают непосредственно в деревянный чурбан или землю (Приложение №20, рис.26).

Для создания монументальных скульптур, а также различных декоративных бытовых изделий применяют выколотку по моделям или шаблонам (металлическим, каменным или деревянным). Предварительно определяют, на какие элементы должна быть разбита вся форма, затем делают раскрой металла (с учетом вытяжки и посадки) и после обжига начинают по модели выколачивать форму молотками.

При сложных формах заготовку в процессе работы несколько раз отжигают и снова обколачивают по форме. После выколотки всех элементов формы их подгоняют друг к другу, обрезая ножницами и опиливая напильниками края, а затем сваривают элементы встык или соединяют фальцем. После окончания сборки необходимо обработать все швы и довести поверхность до нужной чистоты.

Выколоткой изготовлялись в старину корпуса самоваров, тазов, чайников, мисок, подносов, кувшинов и кумганов.

Изделия с неглубокой вытяжкой делают при помощи разнообразных молотков и оправок без применения пайки, а сложные, такие, как кувшины, кумганы, кубки,— по частям, спаивая затем их в единое целое.

Для получения изделий выколоткой применяют опорный инструмент: стойно — толстый металлический стержень, на котором загибают края изделия (стойно вбивают в деревянный чурбак или землю), желобильню — чугунную плиту с углублением для выгиба краев дна у чайников, ведер и других подобных изделий; осадку и ожимку — толстые металлические стержни длиной 200—250 мм с углублениями на концах для осадки и оформления головок заклепок.

Для художественной обработки изделий из листового металла применяются чеканка и басма.

Басменное тиснение, которое было известно еще в домонгольский период, широко применялось наряду с чеканкой в городах Новгороде Великом, Пскове, Полоцке. Наивысшего расцвета техника басмы достигла в конце XVI — начале XVII в.

Для басменного тиснения делают металлические, каменные или деревянные доски (матрицы) с рельефом на одной стороне (высота рельефа 2—5 мм). Металлические матрицы изготовляют методом литья из медных сплавов, рельеф тщательно обрабатывают различными чеканами и резцами. Толщина матричных досок обычно составляет 10—12 мм. На деревянных и каменных матричных досках рельеф получают, вырезая его с помощью зубильцев, штихелей, вращающихся бор, сверл и шлифовальных кругов. Подготовленный таким образом рельеф тщательно обрабатывают шлифовальной шкуркой и полируют.

Процесс тиснения басмы заключается в следующем: на матрицу накладывают листовой, хорошо отожженный материал толщиной 0,2—0,5 мм, сверху кладут лист свинца или листовую резину и наносят удары деревянным молотком (можно сжимать этот «слоеный пирог» на винтовом прессе или в мощных тисках). После тиснения заготовку снимают и тонкими чеканами дорабатывают рельеф, подправляют углы, обрабатывают и готовят к дальнейшей сборке. В древнерусском искусстве басмой украшали переплеты книг, оклады икон, отделывали сундуки и ларцы.

Похожие работы

... , жестянщиков и других мастеров по металлу - истинных художников в своём деле. В XX веке на смену декоративному кованому металлу пришли сварные изделия и конструкции, что связано с развитием прокатного и штамповочного производств, художественная ковка стала упрощаться. Однако, возрождение кованого ремесла имеет огромное значение для современного декоративно-прикладного искусства. В современной ...

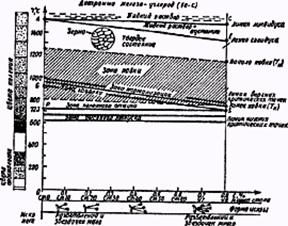

... Ниже линии РS аустенит переходит в феррит, т.е. металл имеет высокую степень пластичности, но небольшую твердость и прочность. Между линиями АЕ и GS располагается зона благоприятных температур и структуры металла для ковки. При температуре нагрева 1500°С, т.е. выше линии АС, сталь пребывает в жидком состоянии. Кузнец должен уметь выбрать сталь, которая по своим качествам будет соответствовать ...

... огне, в ямах или глиняных печах. Дальнейшее развитие здесь металлургии явилось базой для создания промышленной металлообработки, в частности оружейного производства, которое сыграло решающую роль в рождении художественной обработки металлов как особого явления в культуре и искусстве. Формирование особенностей художественного металла, как составной части русской национальной культуры, началось со ...

... осаждение одного металла на другой в среде электролита. Цель таких покрытий – придать изделиям определенный декоративный вид, повысить их механические характеристики. 4. Техника филиграни. В художественной обработке металлов особое место занимает техника филиграни или скани (от древнерусского скать – свивать), которая состоит в образовании сложных кружевных узоров из разной длины ...

0 комментариев