Навигация

Зубчатые механизмы. Стандартизация эвольвентного зацепления. Методы нарезания колес

14. Зубчатые механизмы. Стандартизация эвольвентного зацепления. Методы нарезания колес

Эвольвентное зацепление позволяет передавать движение с постоянным передаточным отношением. Эвольвентное зацепление — зубчатое зацепление, в котором профили зубьев очерчены по эвольвенте окружности.

Для этого необходимо чтобы зубья зубчатых колёс были очерчены по кривой, у которой общаянормаль, проведённая через точку касания профилей зубьев, всегда проходит через одну и ту же точку на линии, соединяющей центры зубчатых колёс, называемую полюсом зацепления.

В соответствии с принципом взаимозаменяемости ряд геометрических параметров эвольвентного зацепления стандартизован. Зубчатые колёса выбирают по числу зубьев z и модулю m, принимая следующие параметры за постоянные (по ГОСТ 13755-81):

1. высота головок зуба![]() ;

;

2. глубина впадин ![]() ;

;

3. подрезания нет, то есть x1 = x2 = 0 или угол зацепления α равен основному углу зацепления αw;

4. угол зацепления α = 20 °;

5. коэффициент высоты головки зуба ![]() ;

;

6. коэффициент радиального зазора c * = 0.25.

Методы нарезания зубчатых колёс

Существует два различных метода нарезания: 1) метод копирования; 2) метод обкатки.

Цилиндрические прямозубые и косозубые колеса нарезают дисковой или пальцевой модульной фрезой на зубофрезерных или фрезерных станках, контурной резцовой головкой на зубодолбежных станках, а также шлифуют профильным кругом на зубощлифовальных станках. (рис. 1Метод непроизводителен и применяется в мелкосерийном и единичном производстве.

Второй метод обката или огибания может производиться с помощью инструментальной рейки (гребёнки) на зубострогальном станке; долбяком на зубодолбёжном станке или червячной фрезой на зубофрезерном станке. Этот метод высокопроизводителен и применяется в массовом и крупносерийном производстве. Одним и тем же инструментом можно нарезать колёса с различным числом зубьев. Нарезание с помощью инструментальной рейки имитирует реечное зацепление (рис. 2, а), где профиль зуба образуется как огибающая последовательных положений профиля инструмента, угол исходного контура которого α=20º (рис. 2, б). Зацепление между режущим инструментом и нарезаемым колесом называется станочным. В станочном зацеплении начальная окружность всегда совпадает с делительной.

Самым производительным из рассмотренных методов является зубофрезерование с помощью червячных фрез, которые находятся в зацеплении с заготовкой по аналогии с червячной передачей (рис. 2, в).

При нарезании долбяком осуществляется его возвратно поступательное движение при одновременном вращении. Фактически при этом осуществляется зацепление заготовки с инструментальным зубчатым колесом – долбяком (рис. 2, г). Этот метод чаще всего используется при нарезании внутренних зубчатых венцов.

Все рассмотренные методы используются для нарезания цилиндрических колёс как с прямыми, так и с косыми зубьями.

Конические зубчатые колеса нарезают по методу копирования дисковыми модульным фрезами, фасонными зубострогальными резцами и круговыми протяжками.

15. Ременные передачи. Виды передач. Достоинства и недостатки. Форма ремней. Напряжения в ремнях

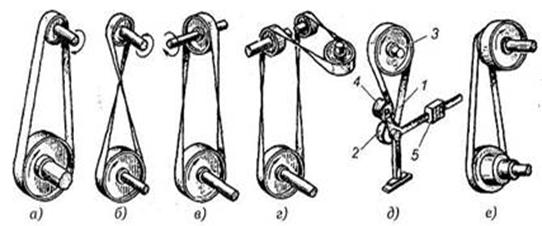

Ременная передача относится к передачам трением с гибкой связью и может применяться для передачи движения между валами, находящимися на значительном расстоянии один от другого. Она состоит (рис.1) из двух шкивов (ведущего, ведомого) и охватывающего их ремня. Ведущий шкив силами трения, возникающими на поверхности контакта шкива с ремнем вследствие его натяжения, приводит ремень в движение. Ремень в свою очередь заставляет вращаться ведомый шкив. Таким образом, мощность передается с ведущего шкива на ведомый.

Рис.1. Виды ременных передач: а — открытая передача; б — перекрестная передача; в — полуперекрестная передача (со скрещивающимися валами); г — угловая передача (с направляющим роликом); д — передача с нажимным роликом; е — передача со ступенчатым шкивом

Классификация ременных передач

Форма ремней:

- плоскоременные ![]() (б);

(б);

- клиноременные (в);

- круглоременные ![]() (д);

(д);

Типы ремней ременных передач: — плоский ремень; — клиновый ремень; — круглый ремень; — поликлиновый ремень; — зубчатый ремень

Достоинства:

- возможность расположения ведущего и ведомого шкивов на больших расстояниях (более 15 метров) (что важно, например, для сельскохозяйственного машиностроения);

- плавность хода, бесшумность работы передачи, обусловленные эластичностью ремня;

- малая чувствительность к толчкам и ударам, а также к перегрузкам, способность пробуксовывать;

- возможность работы с большими угловыми скоростями;

- предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня;

- возможность работы при высоких оборотах;

- простота конструкции и низкая стоимость.

Недостатки:

- непостоянство передаточного числа вследствие проскальзывания ремней;

- постепенное вытягивание ремней, их недолговечность;

- необходимость постоянного ухода (установка и натяжение ремней, их перешивка и замена при обрыве);

- сравнительно большие габаритные размеры передачи;

- высокие нагрузки на валы и опоры из-за натяжения ремня;

- опасность попадания масла на ремень;

- малая долговечность при больших скоростях (в пределах от 1000 до 5000 ч);

Клиноременная передача.

Ременную передачу с параллельными осями, приводной ремень которой имеет клиновую форму поперечного сечения, называют клиноременной. Клиноременную передачу выполняют только открытой. Клиновые ремни стандартизованы по сечению и длине.

Клиновые ремни применяют по несколько штук, чтобы варьировать нагрузочную способность и несколько повысить надёжность передачи. Кроме того, один толстый ремень, поставленный вместо нескольких тонких будет иметь гораздо большие напряжения изгиба при огибании шкива. Клиноременные передачи в машиностроении применяют чаще, чем плоскоременные. скорость не должна превышать 30 м/с, так как при v > 30 м/с клиновые ремни начинают вибрировать. Оптимальная окружная скорость, при которой передача работает устойчиво, v = 5-25 м/с.

Различают следующие виды напряжений в ремне.

1. Предварительное напряжение ![]() , определяемое в зависимости от силы начального натяжения:

, определяемое в зависимости от силы начального натяжения:

σ0=F0/A (1) где А — площадь поперечного сечения ремня.

Для стандартных ремней: ![]() = 1,76 МПа — для плоских ремней;

= 1,76 МПа — для плоских ремней; ![]() = 1,18 - 1,47 МПа — для клиновых.

= 1,18 - 1,47 МПа — для клиновых.

Похожие работы

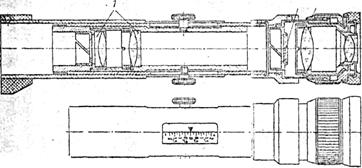

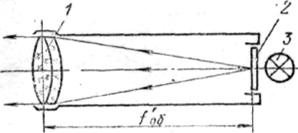

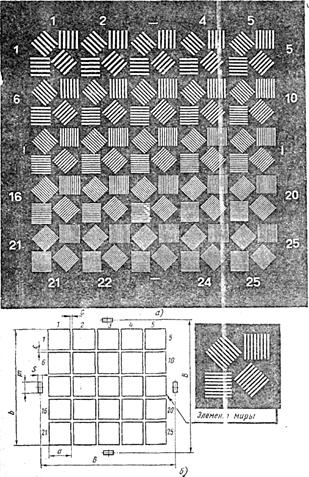

... называется группа измерительных приборов, посредством которых осуществляется контроль и приемка параметров отдельных деталей и узлов в процессе производства, а также юстировка при сборке с целью получения требуемых характеристик оптико-электронной системы. Контрольно – юстировочные (КЮ) приборы общего назначения служат для юстировки и контроля свойств, общих для всех приборов данного вида. Кроме ...

... . 18. Внешний вид прибора должен соответствовать товарному образцу 18.1 Проверка проводится внешним осмотром, при необходимости применяется инструмент (ключи, отвертки) и техническая документация на прибор. 18.2 Прибор считается выдержавшим испытание, если – на поверхностях оптических деталей не видно невооруженным глазом грязи, «осыпки», следов смазки, нарушения просветляющего покрытия, ...

... от структуры силикатных стёкол, и способно выдерживать умеренные концентрации катионов (например, натрий до 0,1%), не увеличивая электропроводимость. Боратное стекло отвечает требованиям герметизации полупроводниковых приборов: свободно от щелочных металлов, уплотняется (спаивается) при температуре до 800С, относительно инертно и водонепроницаемо, имеет регулируемые коэффициенты температурного ...

... при переводе с английского языка на русский. На пути к достижению данной цели были поставлены и решены следующие задачи: 1. Первой из поставленных задач был анализ жанрово-стилистических особенностей текста инструкции на основе характеристик официально-делового стиля. Предпосылкой для такого анализа стал тот факт, что инструкция является одним из жанров официально-делового стиля и как следствие ...

0 комментариев