Навигация

Заклепочные соединения. Расчет прочности соединений

6. Заклепочные соединения. Расчет прочности соединений

Образуются с помощью специальных деталей – заклёпок. Заклёпка имеет грибообразную форму и выпускается с одной головкой (закладной) вставляется в совместно просверленные детали, а затем хвостовик ударами молотка или пресса расклёпывается, образуя вторую головку (замыкающую). При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение.

Достоинства заклёпочного соединения:

+ соединяют не свариваемые детали (Al);

+ не дают температурных деформаций;

+ детали при разборке не разрушаются.

Недостатки заклёпочного соединения:

` детали ослаблены отверстиями;

` высокий шум и ударные нагрузки при изготовлении;

` повышенный расход материала.

Заклёпки изготавливают из сравнительно мягких материалов: Ст2, Ст3, Ст10, Ст15, латунь, медь, алюминий.

Заклёпки испытывают сдвиг (срез) и смятие боковых поверхностей. По этим двум критериям рассчитывается диаметр назначаемой заклёпки. При этом расчёт на срез – проектировочный, а расчёт на смятие – проверочный.

Здесь и далее имеем в виду силу, приходящуюся на одну заклёпку.

Pi=[τ]πd3/4

При одной плоскости среза диаметр заклёпки: ![]()

При двух плоскостях среза (накладки с двух сторон): ![]()

Напряжения смятия на боковых поверхностях заклёпки sсм = P/Sd ≤ [s]см,

где S – толщина наименьшей из соединяемых деталей. При проектировании заклёпочных швов как, например, в цистернах, необходимо следить, чтобы равнодействующая нагрузок приходилась на центр тяжести шва.

Следует симметрично располагать плоскости среза относительно линии действия сил, чтобы избежать отрыва головок.

Кроме того, необходимо проверять прочность деталей в сечении, ослабленном отверстиями.

7.Шпоночные соединения. Срез шпонки. Смятие шпонки

Шпоночное соединение предназначено для передачи крутящего момента без предъявления особых требований к точности центрирования деталей.

По форме шпонки делятся на: призматические, сегментные, клиновые, тангенциальные. При использовании призматических шпонок получают как подвижные, так и неподвижные соединения; соединения сегментной и клиновой шпонками служат для образования только неподвижных соединений.

Призматические шпонки

Основными размерами призматической шпонки являются ширина b, высота h и длина шпонки l Размеры ширины и высоты шпонки, а также глубина паза вала t1 и глубина паза втулки t2 зависят от диаметра вала d.

Стандарт устанавливает следующие поля допусков размеров призматических шпонок и шпоночных пазов:

· ширина b – h9;

· высота h – h9, если h > 6 – h11;

· длина l – h14;

· длина паза вала L – H15;

· глубина паза вала t1 и глубина паза втулки t2 – ЕI = 0; ES = +0,1…+0,3 мм.

Призматические шпонки бывают трех исполнений:

Основным посадочным размером шпоночного соединения является ширина шпонки. По этому размеру установлены следующие типы шпоночных соединений: свободное, нормальное и плотное.

| Тип шпоночного соединения | Поле допуска ширины паза вала | Поле допуска ширины паза втулки |

| Свободное | Н9 | D10 |

| Нормальное | N9 | Js9 |

| Плотное | Р9 | Р9 |

Условное обозначение призматической шпонки включает:

· слово «Шпонка»;

· обозначение исполнения (исполнение 1 не указывается);

· размеры b ×h ×l;

· обозначение стандарта.

Пример - Шпонка 2 – 4 ×4 × 12 ГОСТ 23360-78.

Сегментные шпонки. Сегментные шпонки применяют для передачи небольших крутящих моментов. Размеры сегментных шпонок и шпоночных пазов выбираются в зависимости от диаметра вала d

Сегментные шпонки изготавливают двух исполнений.

Из условия прочности на смятие рассчитывается часть шпонки, выступающая из вала:

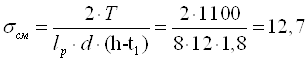

σсм![]() [σсм];

[σсм];

,

,

где [σсм]=30..50 МПа – допустимое напряжение смятия;

T – крутящий момент на валу;

![]() мм – рабочая длина шпонки, мм

мм – рабочая длина шпонки, мм

h -- высота шпонки, мм.

t1 -глубина паза вала, мм.

d- диаметр вала, мм.

Мпа. Так как σсм![]() [σсм], то прочность на смятие обеспечена.Условие прочности на срез:

[σсм], то прочность на смятие обеспечена.Условие прочности на срез:

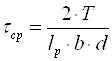

τср![]() [τср];

[τср]; , где [τср]=100 Мпа.

, где [τср]=100 Мпа.

МПа

МПа

Прочность шпонки на срез обеспечена.

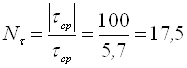

Запас прочности: .

.

8.Штифтовые соединения вала и ступицы. Условие равнопрочности. Применение фиксирующих штифтов

Штифтом называют цилиндрический или конический стержень, плотно вставляемый в отверстие двух соединяемых деталей. Применяют штифты для точного взаимного фиксирования деталей и для соединения деталей, передающих небольшие нагрузки.

В зависимости от назначения штифты делят на установочные и крепежные.

По форме различают цилиндрические и конические штифты.

При многократной разборке и сборке нарушается характер посадки и соответственно точность соединения. Предохранение цилиндрических штифтов от выпадения осуществляют кернением концов штифта (рис. 1.4, а), развальцовкой краев штифта (рис. 1.4, б) или специальными пружинящими предохранительными стандартными кольцами (рис. 1.4, в), изготовляемыми из проволоки.

Для жесткого неподвижного соединения деталей в зависимости от длины соединения и характера нагрузки применяют крепежное штифтовое соединение по одной из посадок H7/m6, Js7/m6, K7/m6.

Для сохранения точного взаимного расположения деталей при повторных сборках применяются установочные штифтовые соединения, обеспечивающие легкий съем одной из деталей со штифтов. Рекомендуемые посадки в звисимости от габаритов и характера нагрузки H7/m6, G7/m6 или F7/m6.

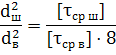

Условие равнопрочности

![]()

![]()

![]()

![]()

![]()

Штифты используются для точного позиционирования деталей. При ориентировании деталей относительно друг друга (соед-е крышки и корпуса) обычно использ-ся 2 штифта, но для фиксации углового положения детали дост-но одного фиксирующего штифта.

9.Механические передачи. Основные виды. Передачи зацеплением и фрикционные передачи

Механической передачей называют устройство для передачи механического движения от двигателя к исполнительным органам машины. Это передача мех. Энергии на расстояние с одновременным преобразованием скоростей, моментов, усилий, траекторий движения. Необходимость применения таких устройств обусловлена нецелесообразностью, а иногда и невозможностью непосредственного соединения рабочего органа машины с валом двигателя. Механизмы вращательного движения позволяют осуществить непрерывное и равномерное движение с наименьшими потерями энергии на преодоление трения и наименьшими инерционными нагрузками.

Механические передачи вращательного движения делятся:

- по способу передачи движения от ведущего звена к ведомому на передачи трением (фрикционные, ременные) и зацеплением (цепные, зубчатые, червячные);

- по соотношению скоростей ведущего и ведомого звеньев на замедляющие (редукторы) и ускоряющие (мультипликаторы);

- по взаимному расположению осей ведущего и ведомого валов на передачи с параллельными, пресекающимися и перекрещивающимися осями валов.

Из всех типов передач наиболее распространенными являются зубчатые – преобразование угловой скорости в линейную.В каждой передаче различают два основных вала: входной и выходной, или ведущий и ведомый. Между этими валами в многоступенчатых передачах располагаются промежуточные валы.

Основные характеристики передач:

- мощность Р1 на входе и Р2 на выходе, Вт; мощность может быть выражена через окружную силу Ft (Н) и окружную скорость V (м/с) колеса, шкива, барабана и т.п.:

Р = Ft×V;

- быстроходность, выражающаяся частотой вращения n1 на входе и n2 на выходе, мин–1, или угловыми скоростями ω1 и ω2 , с-1;

- передаточное отношение – отношение угловой скорости ведущего звена к угловой скорости ведомого звена:

![]()

при u > 1, n1 > n2 – передача понижающая, или редуктор,

при u < 1, n1 < n2 – передача повышающая, или мультипликатор

если u ≠ const – устройство вариатор;

- коэффициент полезного действия (КПД )-характеризует какой % энергии трансмиссия передает рабочему органу

![]()

- моменты на валах. Моменты Т1 (Н·м) на ведущем и Т2 на ведомом валах определяют по мощности (кВт) и частоте вращения (об./мин) или угловой скорости (с-1):

![]() , Где ω=

, Где ω= ![]()

Связь между вращающими моментами на ведущем Т1 и ведомом Т2 валах выражается через передаточное отношение u и КПД η: Т2 = Т1 η u.

Фрикционные передачи

Передачи, работа которых основана на использовании сил трения, возникающих между рабочими поверхностями двух прижатых друг к другу тел вращения, называют фрикционными передачами.

Для нормальной работы передачи необходимо, чтобы сила трения Fтр была больше окружной силы Ft, определяющей заданный вращающий момент: Ft < Fтр.

Сила трения Fтр = Fn f,

где Fn – сила прижатия катков; f – коэффициент трения.

Схема простейшей фрикционной нерегулируемой передачи состоит из двух катков с гладкой цилиндрической поверхностью, закрепленных на параллельных валах.

Передачи зацеплением - цепные, зубчатые, червячные.

Цепная передача — это передача механической энергии при помощи гибкого элемента (цепи) за счёт сил зацепления.

Зубча́тая переда́ча — это механизм или часть механизма, в состав которого входят зубчатые колёса.

Назначение:

- передача вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси

- преобразование вращательного движения в поступательное и наоборот.

При этом усилие от одного элемента к другому передаётся с помощью зубьев.

Червя́чная переда́ча (зубчато-винтовая передача) — механическая передача, осуществляющаяся зацеплением червяка и сопряжённого с ним червячного колеса. Червяк представляет собой винт со специальной резьбой. Червячное колесо представляет собой зубчатое колесо. Входной и выходной валы передачи скрещиваются, обычно (но не всегда) под прямым углом.

Похожие работы

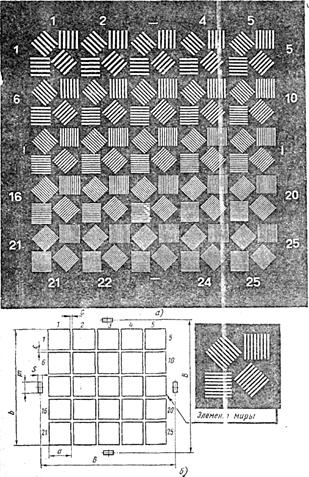

... называется группа измерительных приборов, посредством которых осуществляется контроль и приемка параметров отдельных деталей и узлов в процессе производства, а также юстировка при сборке с целью получения требуемых характеристик оптико-электронной системы. Контрольно – юстировочные (КЮ) приборы общего назначения служат для юстировки и контроля свойств, общих для всех приборов данного вида. Кроме ...

... . 18. Внешний вид прибора должен соответствовать товарному образцу 18.1 Проверка проводится внешним осмотром, при необходимости применяется инструмент (ключи, отвертки) и техническая документация на прибор. 18.2 Прибор считается выдержавшим испытание, если – на поверхностях оптических деталей не видно невооруженным глазом грязи, «осыпки», следов смазки, нарушения просветляющего покрытия, ...

... от структуры силикатных стёкол, и способно выдерживать умеренные концентрации катионов (например, натрий до 0,1%), не увеличивая электропроводимость. Боратное стекло отвечает требованиям герметизации полупроводниковых приборов: свободно от щелочных металлов, уплотняется (спаивается) при температуре до 800С, относительно инертно и водонепроницаемо, имеет регулируемые коэффициенты температурного ...

... при переводе с английского языка на русский. На пути к достижению данной цели были поставлены и решены следующие задачи: 1. Первой из поставленных задач был анализ жанрово-стилистических особенностей текста инструкции на основе характеристик официально-делового стиля. Предпосылкой для такого анализа стал тот факт, что инструкция является одним из жанров официально-делового стиля и как следствие ...

0 комментариев