Навигация

Проверка расчётных изгибных напряжений

3.1.3.4 Проверка расчётных изгибных напряжений

![]()

![]() коэффициент формы зуба;

коэффициент формы зуба;

![]() [1];

[1];

![]() коэффициент наклона зуба;

коэффициент наклона зуба;

![]() , так как передача прямозубая;

, так как передача прямозубая;

![]() момент на валу,

момент на валу, ![]() ;

;

![]() коэффициент распределения нагрузки между зубьями, при 8 степени точности принимаю

коэффициент распределения нагрузки между зубьями, при 8 степени точности принимаю

![]() ;

;

![]() коэффициент неравномерности распределения нагрузки по ширине зубчатого венца при

коэффициент неравномерности распределения нагрузки по ширине зубчатого венца при ![]() принимаю

принимаю

![]() [1];

[1];

![]() коэффициент динамической нагрузки, зависящий от степени точности и от твердости, принимаю

коэффициент динамической нагрузки, зависящий от степени точности и от твердости, принимаю

![]() [1];

[1];

![]()

![]() .

.

3.2 Расчёт второй ступени

3.2.1 Выбор материала

Выбираю материал шестерни – Сталь 45+улучшение по ГОСТ 4543-71 с твердостью НВ3300 [1], материал колеса 45+улучшение по ГОСТ 4543-71 с твердостью НВ4280 [1]. Так как шестерня воспринимает большое число циклов нагружения, поэтому твердость материала шестерни выбирают больше, чем колеса и дальнейший расчёт производят по колесу.

3.2.2 Расчёт первой ступени по контактным напряжениям

3.2.2.1 Определение допускаемого контактного напряжения

![]()

![]() предел контактной выносливости поверхностей зубьев при базовом числе циклов нагружения, МПа;

предел контактной выносливости поверхностей зубьев при базовом числе циклов нагружения, МПа;

![]() [1];

[1];

Определим время работы передачи, ![]()

![]()

![]() ресурс работы машины в годах, 12лет;

ресурс работы машины в годах, 12лет;

![]() число рабочих дней в году, 300дней;

число рабочих дней в году, 300дней;

![]() число смен, 2 смены;

число смен, 2 смены;

![]() продолжительность работы за смену, 8 часов;

продолжительность работы за смену, 8 часов;

![]()

![]() коэффициент долговечности, так как ресурс работы данной машины предусмотрен более 10000 часов, зубчатые колёса имеют твердость поверхности зубьев < НВ550 и частота вращения n.8,3об/мин, принимаю

коэффициент долговечности, так как ресурс работы данной машины предусмотрен более 10000 часов, зубчатые колёса имеют твердость поверхности зубьев < НВ550 и частота вращения n.8,3об/мин, принимаю

![]() [1];

[1];

![]() коэффициент безопасности, так как колесо с однородной структурой материала и получено улучшением, принимаю

коэффициент безопасности, так как колесо с однородной структурой материала и получено улучшением, принимаю

![]() [1];

[1];

![]()

3.2.2.2 Определение ориентировочного межосевого расстояния

![]() исходный крутящий момент;

исходный крутящий момент;

![]() коэффициент зависящий от вида передачи, так как в моём случае прямозубая передача, то принимаю

коэффициент зависящий от вида передачи, так как в моём случае прямозубая передача, то принимаю

![]() [1];

[1];

![]() коэффициент неравномерности распределения нагрузки по ширине зубчатого венца;

коэффициент неравномерности распределения нагрузки по ширине зубчатого венца;

![]() коэффициент ширины венца зубчатого колеса относительно межосевого расстояния, зависит от расположения колёс относительно опор и от твёрдости материала, так как нагрузка несимметричная и твёрдость < НВ350, то принимаю

коэффициент ширины венца зубчатого колеса относительно межосевого расстояния, зависит от расположения колёс относительно опор и от твёрдости материала, так как нагрузка несимметричная и твёрдость < НВ350, то принимаю

![]() [1];

[1];

![]() коэффициент ширины венца зубчатого колеса относительно диаметра;

коэффициент ширины венца зубчатого колеса относительно диаметра;

![]()

При ![]() принимаю

принимаю ![]() [1];

[1];

![]()

3.2.2.3 Выбираю модуль в интервале

![]()

выбираю модуль ![]() и согласую с ГОСТ 9563-60

и согласую с ГОСТ 9563-60

3.2.2.4 Определение суммарного числа зубьев

![]()

3.2.2.5 Определение числа зубьев шестерни и колеса

![]() принимаю

принимаю ![]()

![]()

Похожие работы

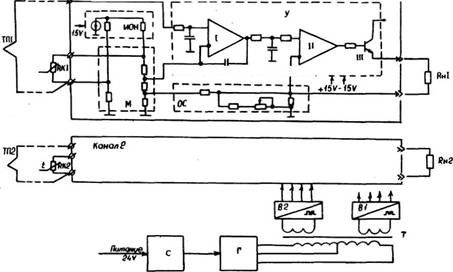

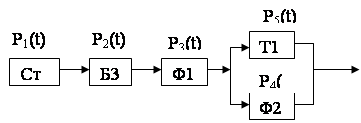

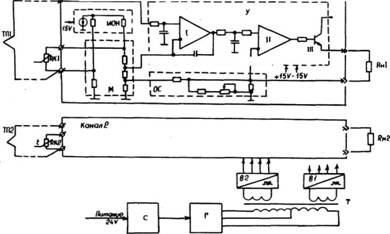

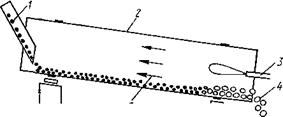

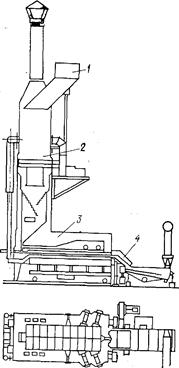

... 335, электромагнитного клапана типа ВН6М-1К, микроконтроллера АТ89С2051. Структурная схема автоматизации представлена на листе 1 графической части проекта. Принцип работы схемы автоматизации Температура на выходе барабанной - гранулятор сушилки регулируется подачей топочных газов в голову БГС, которые образуются при сжигании природного газа в газовоздушном калорифере. Измерение температуры ...

... Для повышения качества продукта автоматизируем контур регулирования связанный с регулированием температуры на выходе БГС, так как именно этот контур является самым важным в получении готового продукта. Автоматизация других приборов не приведет к значительному повышению производительности, поэтому экономически не выгодна. Описание элементной базы Блок преобразования сигнала термопар БПТ-22 ...

... организации должны представить в двухнедельный срок заключения. 1.8. Технические изыскания на площадке строительства. Технические изыскания выполняются с целью обеспечения решения основных задач проектирования предприятия. Технические изыскания состоят из следующих разделов: 1. В общем разделе приводится характеристика местности под намечаемое строительство, выкопировка из плана местности или ...

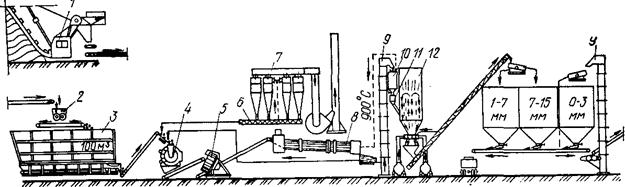

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

0 комментариев