Навигация

Выбор подшипников и расчёт их на долговечность

6. Выбор подшипников и расчёт их на долговечность

6.1 Быстроходный вал

Расчёт подшипников ведём по опоре «А», так как она является более нагруженной, ![]()

Выбираю подшипник шариковый радиальный однорядный средней серии №416 по ГОСТ 8338-75. Параметры выбранного подшипника:![]()

6.1.1 Определение эквивалентной нагрузки ![]()

![]()

![]() коэффициент вращения подшипника, при вращении внутреннего кольца относительно нагрузки

коэффициент вращения подшипника, при вращении внутреннего кольца относительно нагрузки ![]() [1].

[1].

![]() коэффициент безопасности, принимаю

коэффициент безопасности, принимаю ![]()

![]() температурный коэффициент, так как температура редуктора < 100оС, то

температурный коэффициент, так как температура редуктора < 100оС, то ![]()

![]()

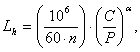

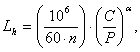

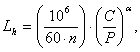

6.1.2 Вычисление долговечности подшипника ![]() в часах с вероятностью его безотказной работы 90% по формуле

в часах с вероятностью его безотказной работы 90% по формуле

![]() динамическая грузоподъёмность предварительно выбранного подшипника;

динамическая грузоподъёмность предварительно выбранного подшипника;

![]() показатель степени, зависящий от тела качения: шарик -

показатель степени, зависящий от тела качения: шарик - ![]() [1].

[1].

часов,

часов,

Ресурс работы передачи ![]() часов.

часов.

![]() выбранный подшипник подходит.

выбранный подшипник подходит.

6.2 Средний вал

Расчёт подшипников ведём по опоре «В», так как она является более нагруженной, ![]()

Выбираю подшипник №417 по ГОСТ 8338-75. Параметры выбранного подшипника:![]()

6.2.1 Определение эквивалентной нагрузки ![]()

P=R*V*Ks*КТ

![]() коэффициент вращения подшипника, при вращении внутреннего кольца относительно нагрузки

коэффициент вращения подшипника, при вращении внутреннего кольца относительно нагрузки ![]() [1].

[1].

![]() коэффициент безопасности, принимаю

коэффициент безопасности, принимаю ![]()

![]() температурный коэффициент, так как температура редуктора < 100оС, то

температурный коэффициент, так как температура редуктора < 100оС, то ![]()

![]()

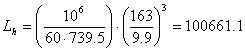

6.2.2 Вычисление долговечности подшипника ![]() в часах с вероятностью его безотказной работы 90% по формуле

в часах с вероятностью его безотказной работы 90% по формуле

![]() динамическая грузоподъёмность предварительно выбранного подшипника;

динамическая грузоподъёмность предварительно выбранного подшипника;

![]() показатель степени, зависящий от тела качения: шарик -

показатель степени, зависящий от тела качения: шарик - ![]() [1].

[1].

часов,

часов,

Ресурс работы передачи ![]() часов.

часов.

![]() выбранный подшипник подходит.

выбранный подшипник подходит.

6.3 Тихоходный вал

Расчёт подшипников ведём по опоре «В», так как она является более нагруженной, ![]()

Выбираю подшипник №226 по ГОСТ 8338-75. Параметры выбранного подшипника:![]()

6.3.1 Определение эквивалентной нагрузки ![]()

P=R*V*Ks*КТ

![]() коэффициент вращения подшипника, при вращении внутреннего кольца относительно нагрузки

коэффициент вращения подшипника, при вращении внутреннего кольца относительно нагрузки ![]() [1].

[1].

![]() коэффициент безопасности, принимаю

коэффициент безопасности, принимаю ![]()

![]() температурный коэффициент, так как температура редуктора < 100оС, то

температурный коэффициент, так как температура редуктора < 100оС, то ![]()

![]()

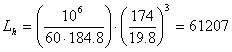

6.3.2 Вычисление долговечности подшипника ![]() в часах с вероятностью его безотказной работы 90% по формуле

в часах с вероятностью его безотказной работы 90% по формуле

![]() динамическая грузоподъёмность предварительно выбранного подшипника;

динамическая грузоподъёмность предварительно выбранного подшипника;

![]() показатель степени, зависящий от тела качения: шарик -

показатель степени, зависящий от тела качения: шарик - ![]() [1].

[1].

часов,

часов,

Ресурс работы передачи ![]() часов.

часов.

![]() выбранный подшипник подходит.

выбранный подшипник подходит.

7. Выбор муфт

7.1 Муфта на быстроходном валу

Определим эквивалентный крутящий момент, ![]()

![]()

![]() коэффициент режима работы;

коэффициент режима работы;

![]()

![]() коэффициент учитывающий тип двигателя, электродвигатель

коэффициент учитывающий тип двигателя, электродвигатель ![]()

![]() коэффициент учитывающий тип рабочей машины, для машин со средними ускоряющими массами

коэффициент учитывающий тип рабочей машины, для машин со средними ускоряющими массами ![]()

![]()

Выбираю муфту упругую втулочно-пальцевую МУВП 1-65-220 МН 2096-64.

![]()

![]()

8. Выбор типа смазки и определение объёма картерной смазки

8.1 Выбор смазки зубчатого зацепления

Смазка зубчатого зацепления осуществляется жидким маслом картерным непроточным способом (окунанием). Выбираю сорт масла для закрытой зубчатой передачи по ГОСТ 17479.4-87 в зависимости от контактных напряжений и окружной скорости: И-Г-А-46.

8.2 Определим объём картерной смазки

Заливка масла осуществляется 0.3литра масла на 1кВтпередаваемой редуктором мощности:

![]() .

.

Определим высоту уровня масла:

![]() Принимаю

Принимаю ![]()

8.3 Смазка подшипников

Смазывание подшипников осуществляется пластичной смазкой консталин жировой УТ-1 ГОСТ 1957-73. Смазочный материал набивают в подшипник вручную при снятой крышке подшипникового узла на несколько лет. Смену смазочного пластичного материала осуществляют при ТО.

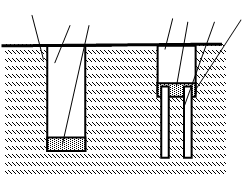

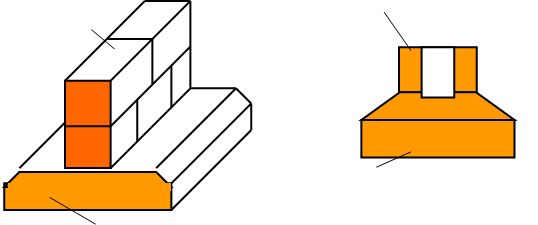

9. Конструирование корпуса редуктора

Материал корпуса редуктора является чугун СЧ15.

Толщина стенки корпуса редуктора: ![]()

Толщина опорной поверхности основания: ![]()

Ширина опорной поверхности основания: ![]() ;

;

Диаметр фундаментальных болтов: ![]()

Диаметр болтов соединяющих фланцы подшипниковых бобышек крышки и основания: ![]()

Диаметр болтов соединяющих фланцы крышки и основания: ![]()

Диаметр винтов крепления крышки люка: ![]()

Ширина фланца: ![]()

Толщина фланца: ![]()

Толщина рёбер: ![]()

Толщина проушины: ![]()

Диаметр отверстия проушины: ![]()

Диаметр штифта: ![]()

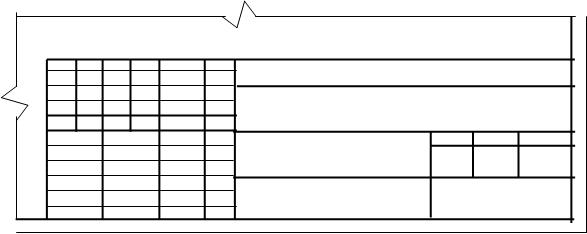

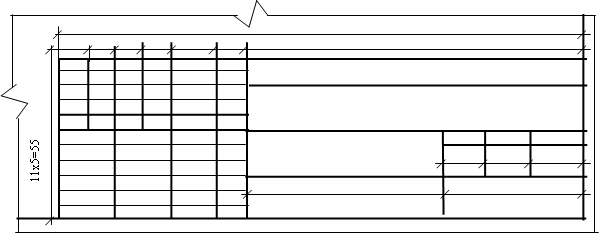

10. Конструирование рамы

Для изготовления используются швеллера по ГОСТ 8240-72. Швеллера соединяются между собой посредством сварки плавящимся электродом.

Для изготовления рамы принимаю швеллер №24 и швеллер №80. Чтобы обеспечить соосность вала электродвигателя и тихоходного вала редуктора к швеллеру под двигателем приваривается пластин толщиной 10мм, а под редуктором привариваем пластину толщиной 20мм.

Список литературы

1. Киселёв Б.Р. Проектирование приводов машин химического производства. Иваново: 2005.

2. Анурьев В.И. Справочник конструктора машиностроителя. В 3-х томах. М.: Машиностроение, 1979.

3. Чернавский С.А. и др. Курсовое проектирование деталей машин. М.: Машиностроение, 1980.

Похожие работы

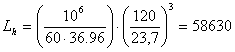

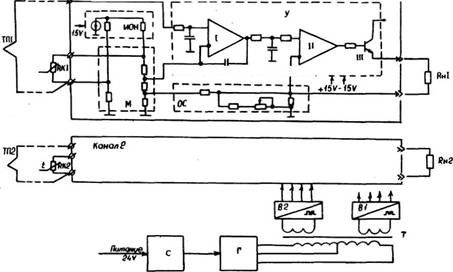

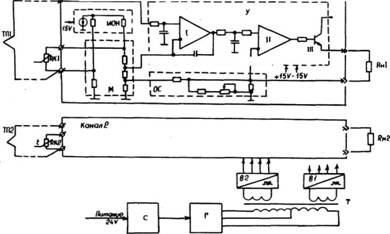

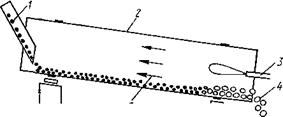

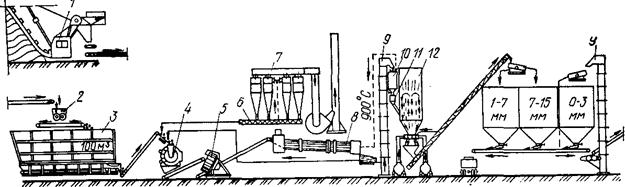

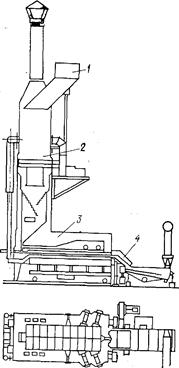

... 335, электромагнитного клапана типа ВН6М-1К, микроконтроллера АТ89С2051. Структурная схема автоматизации представлена на листе 1 графической части проекта. Принцип работы схемы автоматизации Температура на выходе барабанной - гранулятор сушилки регулируется подачей топочных газов в голову БГС, которые образуются при сжигании природного газа в газовоздушном калорифере. Измерение температуры ...

... Для повышения качества продукта автоматизируем контур регулирования связанный с регулированием температуры на выходе БГС, так как именно этот контур является самым важным в получении готового продукта. Автоматизация других приборов не приведет к значительному повышению производительности, поэтому экономически не выгодна. Описание элементной базы Блок преобразования сигнала термопар БПТ-22 ...

... организации должны представить в двухнедельный срок заключения. 1.8. Технические изыскания на площадке строительства. Технические изыскания выполняются с целью обеспечения решения основных задач проектирования предприятия. Технические изыскания состоят из следующих разделов: 1. В общем разделе приводится характеристика местности под намечаемое строительство, выкопировка из плана местности или ...

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

0 комментариев