Навигация

Визначення головного параметру різьбозгвинчуючого обладнання

2.4 Визначення головного параметру різьбозгвинчуючого обладнання

Головним параметром різьбозгвинчуючого обладнання являється крутний момент згвинчування на шпинделі Мш (крутний момент відгвинчування Мот при розбиранні різьбових з’єднань і крутний момент затягування Мзат при збиранні різьбових з’єднань).

Параметр Мот у об'єктів, що ремонтуються, визначається експериментальним шляхом. В залежності від діаметру різьби, матеріалу і інших факторів він в 1,2…2,5 рази перевищує параметр Мзат при збиранні на заводі аналогічних нових різьбових з’єднань [1].

У нещодавно зібраних різьбових з’єднань завжди Мот< Мзат.

Розрахункове значення Мзат для болтових і гвинтових з’єднань визначається по формулі Біргера-Іосилевича:

,

,

де Q – сила затягування; d – середній діаметр різьби; h – крок різьби; R1 и R2 – радіуси, описуючі кільцеву опорну поверхню тертя гайки або головки гвинта; мр і мт – коефіцієнти тертя в різьбі і на опорному торці відповідно.

Для звичайних силових метричних різьб з кутом профілю 60° попередня формула значно спрощується:

.

.

Якщо елементи різьбових з’єднань виконані з одного матеріалу, то приймають: мр=1,15 мт.

Значення Мзат для стальних болтів і гайок при відсутності мащення визначається по формулі:

Мзат![]() 0,2Qdн,

0,2Qdн,

де dн – зовнішній діаметр різьби.

Для гвинтів з циліндричною, сферичною або шестигранною головкою величина моменту затягування може визначатися по співвідношенню:

Мзат=0,005 dн3уT(6,5м+1),

де dн – зовнішній діаметр різьби; уT – границя текучості матеріалу гвинта;

м – коефіцієнт тертя головки гвинта по опорній поверхні.

При визначенні Мзат для гвинтів з потайною головкою в попередній залежності замість числового коефіцієнту 6,5 приймають 9,8 [1].

Середні значення Мот у поступивших в ремонт об’єктів і Мзат при збиранні відремонтованих і нових об’єктів, характерні для болтових з’єднань, приведені в табл. 2.1.

Таблиця 2.1. Середні значення моментів відгвинчування для різних діаметрів різьби

| Діаметр різьби, мм | 6 | 8 | 10 | 12 | 14 |

| Момент відгвинчування (затягування), Нм | 15…20 (6…8) | 20…40 (14…17) | 40…80 (30…35) | 60…120 (55…65) | 100…150 (80…90) |

| Діаметр різьби, мм | 16 | 18 | 20 | 24 | 27 |

| Момент відгвинчування (затягування), Нм | 150…200 (120–150) | 180…300 (160–190) | 200…350 (230–270) | 300…450 (340–360) | 350…500 (420–480) |

Параметр Мзат при посадці шпильок з натягом визначається по формулі М.П. Новікова (для метричної різьби):

Мзат = ,

,

де Д – ефективний (радільний) натяг по середньому діаметру різьби; мр – коефіцієнт тертя в різьбі; ![]() – глибина загвинчування шпильки; dн – зовнішній діаметр різьби; Е1 і Е2 – модулі пружності 1-го і 2-го роду.

– глибина загвинчування шпильки; dн – зовнішній діаметр різьби; Е1 і Е2 – модулі пружності 1-го і 2-го роду.

При загвинчуванні стальних шпильок із середнім діаметром різьби 10…30 мм в стальну деталь Д = 0,02…0,06, в чавунну або алюмінієву деталі – 0,04…0,12 мм [1].

Коефіцієнт мр при використанні стальної шпильки приймається рівним 0,1… 0,2 для стальної деталі; 0,07…0,15 – для чавунної; 0,04…0,1 – для алюмінієвої або бронзової [1].

Значення модулів пружності: для стали Е1= 2,1·105; Е2= =8,1·104 МПа; для алюмінію – Е1= 0,7·105; Е2 = 2,7·104 МПа; для бронзи і латуні Е1 = 0,8·105; Е2 = 4,2·104 МПа [1].

Сила затягування Q знаходиться в залежності від схеми навантаження різьбових з’єднань, міцності болта (шпильки, гвинта) і умови нерозкриття стику:

Q=кР (1-а),

де к – коефіцієнт збільшення зовнішнього навантаження (для постійного навантаження к = 1,25…2; для перемінного – к =2,5…4,0; при необхідності забезпечення герметичності з’єднання з плоскими металічними прокладками к = 2,5… 3,5; те ж з м'якими прокладками – к = 1,25…2,5); Р – зовнішнє навантаження; а = 0,2…0,4 – коефіцієнт основного навантаження, враховуючий податливість різьбових елементів при затягуванні [1].

Слід відмітити, що до нашого часу відсутні надійні методи прямого контролю зусиль затягування в виробничих умовах. Його фактичну величину оцінюють лише по деяким показникам – крутному моменту затягування; куті повороту гайки; видовженню болта і ін.

Досить складною технологічною проблемою являється затягування групових різьбових з’єднань (безпрокладочних і особливо прокладочних). При складанні відповідальних з’єднань важко забезпечити рівномірне затягування в кожному болті (шпильці). В зв’язку з цим проходить нерівномірний розподіл тиску по поверхні стику вузла, що складається, з послабленням раніше затянутих болтів, що приводить до зниження надійності вузла.

На практиці затягування групових різьбових з’єднань проводять в два (рідше в три-чотири) етапи. На першому етапі виконують одночасне затягування всіх болтів (шпильок) з допомогою багатошпиндельної установки на зусилля Q1=(0,3…0,6) Q, що забезпечує контактування стиків (Q – задана сила затягування). На другому етапі завершують затягування шляхом послідовного індивідуального догвинчування гайок (шпильок) до заданого крутного моменту Мзат по оптимальних схемах, наведених на рис. 2.5.

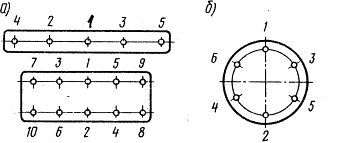

Рис. 2.5. Послідовність затягування гайок (шпильок) в складальних одиницях: а – при стиках прямокутної форми; б – при стиках круглої форми (цифри означають почерговість індивідуальних затягувань)

Похожие работы

... необхідно коригувати діючі маркетингові плани; ці пропозиції необхідно враховувати при складанні майбутніх планів. Результати ревізії маркетингу з розробленими рекомендаціями щодо вдосконалення подальшої маркетингової діяльності підприємства з урахуванням змін у маркетинговому середовищі подають вищому керівництву. Рішення щодо прийняття необхідних заходів затверджує рада директорів підприємства. ...

... ) органів держави, тоді як нова система направлена на забезпечення складання звітності для прийняття економічно обгрунтованих управлінських рішень,щодо підвищення ефективності діяльності підприємства. Щодо спеціальної літератури, то нині питанням обліку, аналізу та контролю витрат приділяється особлива увага з боку вітчизняних авторів. Про це свідчать статті спеціалізованих періодичних видань, пі ...

0 комментариев