Навигация

Технико-экономическое обоснование проектирования стадии синтеза производства стирола мощностью 190000 тонн в год

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение

Высшего профессионального образования

«Кузбасский государственный технический университет»

Кафедра отраслевой экономики.

Курсовая работа

по экономики и управлению производством.

Тема: “Технико-экономическое обоснование проектирования

стадии синтеза производства стирола мощностью

190000 тонн в год”.

Выполнил ст.гр. ХО-061

Майбуров М.В.

Проверила:

Петухова Н.Ю.

Кемерово 2010

Содержание

Введение

1.Характеристика проектируемого производства и технологического процесса

2.Расчет капитальных затрат и амортизационных отчислений

3.Расчет эффективного фонда рабочего времени и численности персонала

4.Расчет фонда оплаты труда

5.Расчет себестоимости продукции

6.Расчет технико-экономических показателей

Заключение

Список используемой литературы

Введение

Стирол C6H5CH=CH2 - один из важнейших продуктов нефтехимии, сырье для получения полимеров (полистирол, синтетический каучук) и сополимеров (ударопрочный полистирол на основе акрилонитрила и бутадиена).

Стирол был открыт Симоном еще в 1839 г., но вплоть до 1930 г. мономерный стирол и полистирол представлял собой в большей или меньшей мере лабораторные редкости. В Германии к разработке программы промышленного производства стирола приступили примерно в 1930г.; в США одна из фирм пыталось организовать производство стирола в промышленном масштабе еще в 1925г., однако вскоре это производство было прекращено. Примерно в 1930г в США также были предприняты исследовательские работы по изысканию лучшего метода производства, что, в конце концов, привело к выпуску стирола в крупном промышленном масштабе по сравнительно низкой цене. Массовое производство стирола было начато в 1937 г.

В настоящее время производство стирола – крупнотоннажное, единичная мощность современных агрегатов составляет 150-300 тысяч тонн стирола в год. Первоначально стирол в США получали дегидрохлорированием монохлорэтилбензола, в свою очереди получавшегося хлорированием этилбензола. Этилбензол синтезировали путем алкилирования бензола хлористым этилом по Фриделю – Крафтсу. Полученный таким способом продукт, содержал атом хлора в ядре, что приводило к окрашиванию. Кроме того, себестоимость продукта тоже была высокой.

Существует множество способов получения стирола, но эти способы не востребованы, так как применение высоких температур и давлений, приводит к удорожанию продукта, а выход составляет не более 50% от теоретического. Основным промышленным способом производства стирола является, в настоящее время, дегидрирование этилбензола. Перспективным может быть получение стирола из фракции C8 пиролизной смолы.

В данной работе представлено экономическое обоснование стадии синтеза стирола, а именно стадии дегидрирования этилбензола.

1.Характеристика проектируемого производства и технологического процесса

Стирол можно получать различными способами: Термическое декарбоксилирование коричной кислоты проводится при температуре 120-130ОС и атмосферном давлении (выход стирола составляет около 40%), дегидратация фенилэтилового спирта (выход продукта, при применении этого способа, около 90%), синтез из ацетофенона (в данном случае выход составляет примерно 30%.), и т.д.

Самой востребованной из всех существующих, является технология синтеза стирола каталитическим дегидрированием этилбензола, этим методом получают 90% мирового производства стирола. Другие методы не получили широкого применения, из-за небольших выходов продукта, использовании повышенной температуры и давления. Многие способы многостадийны, и в них применяется не очень распространенное сырье, что ведет к удорожанию процесса.

В методе дегидрирования используется пониженное давление (0,01мПа), которое достигается за счет подачи пара, и температура 600К. В роли катализатора раньше применяли стиролконтакт на основе ZnO. В настоящее время, часто применяют железо-оксидные катализаторы состава: 55-80% Fe2O3; 2-28% Cr2O3; 15-35% K2CO3 и некоторые оксидные добавки.

Такой способ производства стирола более экономичен, дает, относительно, высокие выходы продукта хорошего качества, по сравнению с другими методами.

Для производства стирола сырье, в основном, приобретают у сторонних производителей, кроме этилбензола, его получают на первой стадии процесса, из бензола и этилена, которые в свою очередь приобретаются со стороны. Так же закупается такое сырье как парахинондиоксим, катализатор ( в нашем случае это К-28У ) и др. Качество сырья имеет большое значение, так как Стирол полученный из него должен соответствовать ГОСТ 10003-90 и удовлетворять следующим условиям:

Таблица 1: Характеристика стирола.

| № | Наименование показателя | Требования ГОСТ | |

| Высший сорт | Первый сорт | ||

| 1 | 2 | 3 | 4 |

| 1 | Внешний вид | Прозрачная однородная жидкость без механических примесей и не растворенной влаги | |

| 2 | Массовая доля стирола, % не менее | 99,80 | 99,60 |

| 3 | Массовая доля фенилацетилена, % не более | 0,01 | 0,02 |

| 4 | Массовая доля дивинилбензола, % не более | 0,0005 | 0,0005 |

| 5 | Массовая доля карбонильных соединений в пересчете на бензальдегид, % не более | 0,01 | 0,01 |

| 6 | Массовая доля перекисных соединений в пересчете на активный кислород, % не более | 0,0005 | 0,0005 |

| 7 | Массовая доля полимера, % не более | 0,001 | 0,001 |

| 8 | Цветность по платиновокобальтовой шкале, ед. Хазена не более | 10 | 10 |

| 9 | Массовая доля стабилизатора пара-трет-бутилпирокатехина, % | 0,0005-0,0010 | 0,0005-0,0010 |

Таблица 2: Основные физико-химические свойства и константы стирола

| № | физико-химические свойства и константы стирола | Значение и размерность |

| 1 | Молекулярный вес | 104,15 |

| 2 | Плотность при 20 0С | 906,0 кг/м3 |

| 3 | Температура кипения | 145,2 0С |

| 4 | Температура плавления | -30,63 0С |

| 5 | Показатель преломления | 1,5462 |

| 6 | Критическая температура | 358 0С |

| 7 | Критическое давление | 46,1 атм |

| 8 | Теплоемкость при 20 0С | 43,64 кал/моль 0С |

| 9 | Теплота испарения при 145,2 0С | 8,9 ккал/моль |

| 10 | Теплота плавления | 25,9 ккал/кг |

| 11 | Вязкость при 25 0С | 0,771 |

| 12 | Давление насыщенных паров при 20 0С | 4,9 мм рт. Ст. |

| 13 | Удельное объемное электрическое сопротивление | 10-11 ом/м |

| 14 | Диэлектрическая проницаемость | 2,431 |

Таблица 3 Характеристика исходного сырья и полупродуктов

| № | Наименование сырья, материалов, полупродуктов | Государственный или отраслевой стандарт, технические условия, регламент или методика по подготовке сырья | Показатели, обязательные для проверки | Регламентируемые показатели с допускаемыми отклонениями |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Этилбензол технический | ГОСТ 9385-77 высший сорт | 1. внешний вид 2. реакция водной вытяжки 3. плотность при 20 0С, г/см3 4. массовая доля этилбензола, % не менее 5. массовая доля изопропилбензола и высших углеводородов, % не более 6. массовая доля хлора, % не более | Прозрачная, однородная, бесцветная жидкость Нейтральная 0,866-0,870 99,8 0,01 0,0005 |

| 2 | Катализатор К-28У | ТУ 38.403227-89 | Внешний вид | Гранулы красно-коричневого цвета |

| 3 | Парахинондиоксим | ТУ 6-02945-84 | Внешний вид Массовая доля летучих примесей, % не более | Мелкокристаллический комкающийся порошок от светло-серого или серовато-коричневого до темно-серого цвета 20 |

| 4 | 2,6 –дитретбутил-4-диметиламинометилфенол | ТУ 38-10330-81 | Внешний вид Массовая доля летучих веществ, % не более | Особой чистоты, высший сорт – кристаллический порошок от светло-желтого до оранжевого цвета 0,2 |

| 5 | 4-нитрофенол отход | ТУ 6-14-0876 | Внешний вид Содержание воды, % не более | Паста от светло-желтого до коричневого цвета 10,0 |

| 6 | Паратретичный бутилпирокатехин | Импорт | Внешний вид | От белого до светло-серого цвета |

Описание технологического процесса.

Применяемый в настоящее время процесс, так называемый процесс Дау, основан на двух простых реакциях. Сначала в результате алкилирования бензола этиленом получают этилбензол, затем очищенный этилбензол подвергают каталитическому дегидрированию в присутствии пара до стирола.

На первой стадии этилен и бензол вводят в реакцию в присутствии хлористого алюминия и хлористого водорода, не допуская попадания влаги. При этом образуется этилбензол, на ряду с более высокоалкилированными бензолами.

Вторая стадия, – дегидрирование этилбензола, представляет собой эндотермическую реакцию. Поскольку дегидрирование сопровождает увеличение объема, реакции способствует снижение давления. Эта стадия и будет являться объектом данной работы.

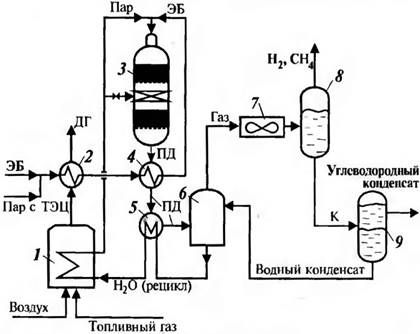

На Рис.1 приведена технологическая схема дегидрирования этилбензола. Исходный этилбензол смешивается с рецикловым с установки ректификации и с водяным паром и испаряется в теплообменнике 2. Пары перегреваются в теплообменнике 4 до 500 - 520°С. Испаритель 2 обогревается дымовыми газами, а перегреватель 4 - контактным газом, выходящим из реактора 3. Пары алкилбензола и воды смешивают перед реактором с перегретым водяным, паром с температурой 700-730 °С. Перегретый пар генерируется в пароперегревательной печи 1, где сжигаются топливо из заводской сети и водородсодержащий газ из отделения дегидрирования.

Температура смеси на входе в слой катализатора 600-640°С, на выходе она понижается на 50-60°С вследствие протекания эндотермической реакции дегидрирования. Тепло контактных газов последовательно рекуперируется в теплообменнике 4 и котле-утилизаторе 5. Насыщенный водяной пар из котла-утилизатора используется для разбавления этилбензола. Контактный газ поступает в пенный аппарат, где дополнительно охлаждается до 102°С и очищается от катализаторной пыли. Охлаждение и конденсация воды и углеводородов из контактного газа проходит в воздушном холодильнике 7 и далее – в водяном и рассольном конденсаторах (на схеме не показаны). В сепараторе 8 отделяются газообразные продукты реакции как горючие ВЭР.

Углеводороды отделяют от воды в разделителе фаз 9 и направляют на ректификацию. Водный слой поступает в пенный аппарат 6 и после очистки

от растворенных углеводородов (она не показана) подается на питание котла-утилизатора 5 и далее – в рецикл. Избытки воды направляют на биологическую очистку.

Рис.1. Схема дегидрирования этилбензола в стирол:

1 - пароперегревательная печь; 2 - испаритель этилбензола; 3 - реактор дегидрирования; 4 - подогреватель этилбензола; 5 - подогреватель воды; б - пенный аппарат; 7 - воздушный холодильник; 8- сепаратор; 9 - разделитель фаз. Потоки: ЭБ - этилбензол (свежийи рецикл); Н2, СН4 - горючие газы в топливную сеть; ДГ - дымовые газы; К - конденсат; ПД - продукты дегидрирования.

Этилбензол отделяют от стирола в колонне и возвращают на дегидрирование как рецикл. Стирол проходит дополнительную очистку в следующей ректификационной колонне. Поскольку он легко димеризуется, то очистку проводят в условиях разрежения при температуре не выше 120°С и с добавлением ингибитора - серы. Кубовые остатки ректификации стирола можно регенерировать. Эффективность тепловой схемы агрегата дегидрирования этилбензола может быть оценена с помощью теплового КПД.

2.Расчет капитальных затрат и амортизационных отчислений

Затраты на строительство зданий рассчитываются укрупнено, исходя из их объема здания и стоимости 1 м3 по фактическим данным. Объем производственных зданий должен быть достаточным, без излишеств, для размещения оборудования, предусмотренного выбранным технологическим процессом, с учетом габаритов оборудования, особенностей процесса, действующих нормативов и принципов организации производства. Санитарно - электротехнические работы принимаем как 35 % от стоимости строительства. Затраты на сооружения принимаем по фактическим данным[1].

Результаты расчета затрат на здания и сооружения приводятся в таблице 4. Для зданий и сооружений На принимается в размере 5%

Таблица 4: Смета затрат на строительство зданий и сооружений

| Наимено-вание объекта | Объем, | Сумма, тыс. руб. | Сметная стои-мость, тыс. руб. | Амортизационные отчисления | |||

| Строительст-во | санитарно-электротех. и др. работы | Норма % | Сумма тыс.руб | ||||

| 1 | всего | ||||||

| 1.Здания: -производст-венные -администра-тивные | 5200 651 | 2,6 9,0 | 13520 5859 | 5408 2343,6 | 18928 8202,6 | 5 5 | 946,4 410,1 |

| 2.Сооружения | - | - | 2023 | 809,2 | 2832,2 | 5 | 141,6 |

| ИТОГО | 21402 | 8560,8 | 29962,8 | 5 | 1498,1 | ||

В капитальные затраты на оборудование включается стоимость основного, неучтенного оборудования и прочие затраты. Затраты на основное оборудование рассчитываются укрупнено, исходя из количества и цен на основное технологическое оборудование и прочих затрат. Наименование и количество основного оборудования, его характеристика принимаются в соответствии со спецификацией принятой схемы технологического процесса и объема производства продукции.

Таблица 5: Смета капитальных затрат на оборудование

| Наименование | количество | Стоимость, тыс. руб. | Сметна стоимость тыс.руб. | Амортизационные отчисления | ||||||

| приобретения и доставка | установ. Монтажа обвязки и прочих работ | норма, % | сумма, тыс. руб. | |||||||

| Единици, тыс.руб | Общая тыс.руб | |||||||||

| Аппарат для алкилирования | 1 | 1400 | 1400 | 700 | 2100 | 11 | 231 | |||

| Сепаратор для реакционной смеси | 1 | 130 | 130 | 65 | 195 | 9 | 17,5 | |||

| Бензольная колонна | 1 | 1650 | 1650 | 825 | 2475 | 9 | 222,7 | |||

| Колонна обезвоживания | 1 | 1500 | 1500 | 750 | 2250 | 9 | 202,5 | |||

| Этилбензольная колонна | 1 | 1700 | 1700 | 850 | 2550 | 9 | 229,5 | |||

| Колонна с галечной насадкой | 1 | 1600 | 1600 | 800 | 2400 | 9 | 216 | |||

| Пароперегреватель | 1 | 200 | 200 | 100 | 300 | 10 | 30 | |||

| Контактный аппарат | 1 | 1500 | 1500 | 750 | 2250 | 11 | 247,5 | |||

| Конденсатор | 2 | 250 | 500 | 250 | 750 | 9 | 67,5 | |||

| Сепаратор | 3 | 200 | 600 | 300 | 900 | 9 | 81 | |||

| Водоотстойный бак | 3 | 82 | 246 | 123 | 369 | 11 | 40,6 | |||

| Колонна разделительная. | 4 | 1250 | 5000 | 2500 | 7500 | 10 | 750 | |||

| Испаритель этилбензола | 1 | 350 | 350 | 175 | 525 | 8 | 42 | |||

| Подогреватель | 8 | 350 | 2800 | 1400 | 4200 | 8 | 336 | |||

| Воздушный холодильник | 2 | 26 | 52 | 26 | 78 | 10 | 7,8 | |||

| Центробежный насос | 2 | 38,9 | 77,8 | 38,9 | 116,7 | 12 | 14 | |||

| Сборник стирола | 1 | 290 | 290 | 145 | 435 | 10 | 43,5 | |||

| Емкость V = 63 м3 | 4 | 458,9 | 1835,6 | 917,8 | 2753,4 | 8,3 | 152,3 | |||

| Емкость V = 12,5 м3 | 3 | 175,3 | 525,9 | 262,95 | 788,85 | 8 | 63,1 | |||

| Насос Х8-18 | 2 | 27,3 | 54,6 | 27,3 | 81,9 | 33,3 | 27,2 | |||

| Насос Х20-18 | 2 | 35,4 | 70,7 | 35,4 | 106 | 33,3 | 35,3 | |||

| Насос Х20-31 | 2 | 36,2 | 72,4 | 36,2 | 108,6 | 33,3 | 36,2 | |||

| Насос Х45-21 | 2 | 51,9 | 103,8 | 51,9 | 155,7 | 33,3 | 51,8 | |||

| Вакуум-насос | 4 | 83,7 | 334,8 | 167,4 | 502,2 | 33,3 | 167,2 | |||

| Итого: | 53 | 33810,3 | 9,8 | 3281,7 | ||||||

| Инвентарь | 314,5 | 30 | 94,35 | |||||||

| Всего: | 34124,8 | 9,8 | 3376 | |||||||

В смету на оборудование включаются все затраты, формирующие первоначальную стоимость основных фондов, исходя из которой затем рассчитываются амортизационные отчисления:

-затраты на установку, монтаж, обвязку и прочие работы, связанные с подготовкой к сдаче в эксплуатацию. Принимаем 50% от стоимости приобретения оборудования.

-стоимость инвентаря - 1 % от общей стоимости оборудования

-На для инвентаря принимается 30%. На представляет собой годовой процент погашения стоимости основных фондов. Она выражается отношением:

Т – срок полезного использования, лет. [2]

Для определения средней нормы амортизации рассчитывается сумма амортизационных отчислений на основное технологическое оборудование:

где С - стоимость амортизируемого объекта, тыс. руб.;

На - норма амортизации на оборудование к первоначальной стоимости объекта, %; i - вид оборудования.![]()

Средняя норма амортизационных отчислений рассчитывается как средняя арифметическая взвешенная величина из норм амортизации по видам основного оборудования:

![]()

Для завершения раздела необходимо рассчитать сумму непредвиденных и прочих затрат, связанных с подготовкой территории под строительство нового производства, содержанием службы заказчика-застройщика и т.д. Она составляет 20% от стоимости основных фондов, т.е. сметной стоимости зданий, сооружений и оборудования. Результаты заносятся в таблицу 6.

Таблица 6: Сводный сметный расчет капитальных затрат

| Наименование | Сумма, тыс. руб. | Доля в структуре ОФ, % |

| Пассивные ОФ (здания, сооружения) | 29962,8 | 47 |

| Активные ОФ (оборудование, инвентарь, машины) ИТОГО ОФ | 34124,8 64087,6 | 53 100 |

| Непредвиденные и прочие затраты | 12817,5 | |

| Всего капитальных затрат | 76905,1 |

3.Расчет эффективности фонда рабочего времени и численности персонала.

Условия труда на производствах ВХ и ПВХ характеризуются возможностью воздействия на рабочих ВХ, поступающего в воздух производственных помещений через неплотности оборудования и коммуникаций, при отборе проб для контроля за ходом технологического процесса, во время разгерметизации полимеризационных автоклавов для чистки внутренних стенок от корок полимера. Кроме того, на отдельных участках производства воздушная среда может загрязняться ацетиленом, дихлорэтаном, хлористым водородом, метанолом, парами ртути (при использовании сулемы в качестве катализатора при получении ВХ), пылью ПВХ. Работа аппаратчиков производств ВХ и ОВХ, как правило, не связана с большим физическим напряжением и относится к категории работ легкой и средней тяжести. У рабочих производств ВХ и ПВХ может развиваться профессиональная интоксикация винилхлоридом. Наиболее яркими клиническими проявлениями ее является синдром Рейно, акроостеолиз, склеродермоподобный синдром; со стороны внутренних органов - увеличение печени, часто в сочетании со спленомегалией, а также легочная патология (интерстициальный фиброз легких), обусловленная воздействием пыли ПВХ [10].

Соответственно условия труда – вредные, продолжительность рабочего дня – 8 часов.

На предприятии необходимо обеспечить непрерывный производственный процесс и работу в выходные и нерабочие праздничные дни, следовательно, вид учета рабочего времени – суммированный.

Расчет фактической годовой нормы ![]() , относящейся к конкретному году производится в следующем порядке.

, относящейся к конкретному году производится в следующем порядке.

Из календарного фонда времени ![]() , который составляет 365 или 366 дней, исключаются выходные

, который составляет 365 или 366 дней, исключаются выходные ![]() дни (104 или 105) и нерабочие праздничные

дни (104 или 105) и нерабочие праздничные ![]() дни (12), полученный результат умножают на продолжительность ежедневной работы (8 ч.), а из рассчитанной суммы часов вычитают количество часов

дни (12), полученный результат умножают на продолжительность ежедневной работы (8 ч.), а из рассчитанной суммы часов вычитают количество часов ![]() , равное числу предпраздничных рабочих дней. Они определяются по календарю [14].

, равное числу предпраздничных рабочих дней. Они определяются по календарю [14].

TН = (365–104–12)∙8–4= 1988 ч.

Проектную среднемесячную ![]() рассчитывают путем деления годовой на 12:

рассчитывают путем деления годовой на 12:

Следующий этап – составление баланса с целью определения эффективного фонда рабочего времени ![]() , учитывающего все оплачиваемые и неоплачиваемые невыходы, а также сокращения рабочего времени, предусмотренные трудовым законодательством.

, учитывающего все оплачиваемые и неоплачиваемые невыходы, а также сокращения рабочего времени, предусмотренные трудовым законодательством.

![]()

где ![]() и

и ![]() – количество дней очередного и дополнительного отпуска, в пересчете на количество рабочих дней по 5-дневной рабочей неделе (все выходные учтены в

– количество дней очередного и дополнительного отпуска, в пересчете на количество рабочих дней по 5-дневной рабочей неделе (все выходные учтены в ![]() ). Например, отпуску продолжительностью 28 календарных дней при 40-часовой рабочей неделе соответствуют 20 рабочих дней: (28 дней отпуска/7 дней)

). Например, отпуску продолжительностью 28 календарных дней при 40-часовой рабочей неделе соответствуют 20 рабочих дней: (28 дней отпуска/7 дней)

0 комментариев