Навигация

Мас.ч. крейди містить 54,33 мас.ч. СаО

100 мас.ч. крейди містить 54,33 мас.ч. СаО

х мас.ч. крейди треба взяти для введення 1,0 мас.ч. СаО

Таким чином, х = 100 · 1,0 / 54,33 = 1,841 мас.ч. крейди.

Далі розраховуємо кількість домішок, які увійдуть у склад скла з 1,841 мас.ч. крейди.

Крейда внесе у склад скла:

SiO2 (1,841 · 1,78) / 100 = 0,033 мас.ч.;

Al2O3 (1,841 · 1,0) / 100 = 0,018 мас.ч.;

Fe2O3 (1,841 · 0,27) / 100 = 0,005 мас.ч.

Al2O3 вводиться у склад скла каоліном. Його кількість у шихті визначаємо так:

100 мас.ч. каоліну містить 36,7 мас.ч. Al2O3

х мас.ч. каоліну треба взяти для введення 5.4 мас.ч. Al2O3

Таким чином, х = 100 · 5.4 / 36,7 = 14.7 мас.ч. каоліну.

Далі розраховуємо кількість домішок, які увійдуть у склад скла з 14.7мас.ч. каоліну.

Каолін внесе у склад скла:

SiO2 (14.7· 46,35) / 100 = 6.8 мас.ч.;

Fe2O3 (14.7 · 0,52) / 100 = 0,08 мас.ч.;

СаО (14.7 · 1,18) / 100 = 0,17 мас.ч.

B2O3 вводиться у склад скла борною кислотою. Визначаємо її кількість у шихті так:

100 мас.ч. борної кислоти містить 98,6 мас.ч. B2O3

х мас.ч. борної кислоти треба взяти для введення 8.3 мас.ч. B2O3

Звідки, х = 100 · 8.3 / 98,6 = 8.4 мас.ч. борної кислоти.

SiO2 вводиться у склад скла піском. Деяка кількість SiO2 введена крейдою і каоліном. Таким чином, залишається ввести SiO2:

74 – 0,033 – 6.8 = 67.167 мас.ч.

Визначаємо кількість піску в шихті саме за цією кількістю SiO2:

100 мас.ч. піску містить 98,64 мас.ч. SiO2

х мас.ч. піску треба взяти для введення 67.167 мас.ч. SiO2

Отже, х = 100 · 67.167/ 98,64 = 68.1 мас.ч. піску.

З такою кількістю піску у склад шихти ввійде домішок:

Al2O3 (68.1 · 0,44) / 100 = 0,3 мас.ч.;

Fe2O3 (68.1 · 0,65) / 100 = 0,442 мас.ч.

К2O вводиться у склад скла поташем. Його кількість у шихті визначаємо так:

100 мас.ч. поташу містить 68,2 мас.ч. К2O

х мас.ч. поташу треба взяти для введення 1,0 мас.ч. К2O

Звідки, х = 100 · 1,0 / 68,2 = 1,466 мас.ч. поташу.

MgO вводиться у склад доломітом. Його кількість у шихті визначаємо так:

100 мас.ч. доломіту містить 19 мас.ч. MgO

Х мас.ч. доломіту треба взяти для введення 2.2 мас.ч. MgO

Звідки, х= 100 · 2.2 / 19 = 11.6 мас.ч. доломіту.

З такою кількістю доломіту в шихту війде:

СаО 11.6 32 / 100 = 3.7 мас.ч.

Таким чином, склад шихти становить:

Таблиця 3.6.3 – Отриманий розрахунковий склад шихти

| Матеріал | Кількість у шихті, мас.ч. |

| Пісок | 68.1 |

| Борна кислота | 8.4 |

| Сода | 13.9 |

| Поташ | 1.466 |

| Каолін | 14.7 |

| Крейда | 1,841 |

| Доломіт | 11.6 |

| Разом шихти | 120 |

Фактичний склад скла, який може бути отриманий з цієї шихти, не збігається повністю із заданим, оскільки сировинні матеріали, які були використані, вносять у скло додатково такі оксиди, яких немає в заданому складі скла. Це певною мірою впливає на загальну масу скла і робить її більшою за 100 мас.ч. Перед тим як визначити кількість шихти для отримання 100 мас.ч. скла, необхідно розрахувати його фактичний склад. Цей розрахунок полягає у визначенні сумарної кількості оксидів, які вносяться у скло усіма сировинними матеріалами, вміст яких у складі шихти було визначено вище. Результати цих розрахунків заносимо у таблицю.

Таблиця 3.6.4 – Фактичний склад скла

| Матеріал | Кількість матеріалу в шихті, кг | Кількість оксидів, що вносяться у скло сировиною | ||||||||

| SiO2 | B2O3 | Al2O3 | Fe2O3 | Na2O | K2O | MgO | CaO | Разом, кг | ||

| Пісок | 68.1 | 67.167 | 0,3 | 0,442 | 67.9 | |||||

| Борна кислота | 8.4 | 8.3 | 8.3 | |||||||

| Сода | 13.9 | 7,9 | 7,9 | |||||||

| Поташ | 1,466 | 1,0 | 1,0 | |||||||

| Каолін | 14.7 | 6.8 | 5.4 | 0,08 | 0,17 | 12.45 | ||||

| Крейда | 1,841 | 0,033 | 0,018 | 0,005 | 1,0 | 1,056 | ||||

| Доломіт | 11.6 | 2.2 | 1 | 3.2 | ||||||

| Разом | 120 | 74 | 8.3 | 5.7 | 0.531 | 1.0 | 2.2 | 2.17 | 101.8 | |

| У перера-хунку на 100 кг скла | 117.8 | 72.7 | 8.2 | 5.6 | 0.5 | 7.8 | 1 | 2.2 | 2.1 | 100 |

З таблиці видно, що загальна маса скла, яку розраховано на основі фактичного складу скла, становить 101.8 мас.ч. Для отримання такої кількості скла необхідно взяти 120 мас.ч. шихти. Для отримання 100 мас.ч. скла потрібно взяти 117.8 мас.ч. шихти.

Отже, кількість кожної сировини у 109,965 мас.ч. шихти становить:

піску 117.8 · 68.1/ 120 = 66.9 кг;

борної кислоти 117.8 8.4 / 120 = 8.2 кг;

соди 117.8 · 13.9/ 120 = 13.6кг;

поташу 117.8 · 1,466 / 120 = 1,4 кг;

каоліну 117.8 · 14.7/ 120 = 14.4 кг;

крейди 117.8 · 1,841 / 120 = 1.8 кг;

доломіту 117.8 · 11.6 / 120 = 11.4 кг.

Розраховуємо кількість шихти для виготовлення 0,057 т скла.

Для 100 кг скла необхідно мати 117.8 кг шихти

для 57кг скла необхідно мати х кг шихти

Звідки, х = 57 · 117.8 / 100 = 67 кг шихти.

Кількість кожної сировини у 67кг шихти становить:

піску 67 · 66.9/ 117.8 = 38 кг;

борної кислоти 67 · 8.2 / 117.8 = 4.7 кг;

соди 67 13.6 / 117.8 = 7.7 кг;

поташу 67 1,4 / 117.8 = 0.8 кг;

каоліну 67 14.4 / 117.8 = 8.2кг;

крейди 67 11.4 / 117.8 = 6.7кг

доломіту 67 11.6 / 117.8 = 6.6 кг.

Визначаємо вихід скла із шихти:

117.8 мас.ч. шихти дають 100 мас.ч. скла

100 мас.ч. шихти дадуть х мас.ч. скла

Звідки, х = 84.9 мас.ч. шихти.

Тобто, з 100 мас.ч. шихти можна отримати 84.9 мас.ч. скла.

Вихід скла по його відсотковому відношенню до маси становить:

100 мас.ч. шихти становлять 100 %

90,94 мас.ч. скла становлять х %

Звідки, х = 84.9% від маси шихти.

Витрати шихти на угар та вивітрювання становлять 15.1%.

3.7 Розрахунок складу сировини

Розрахунок площі складу для зберігання сировинних матеріалів

Таблиця 3.7.1 Норми запасу сировини

| Найменування матеріалу | Норма запасу, діб | Висота насипу, м | Насипна вага, т/м3 | Витрата матеріалу з урахуванням витрат, т/доб |

| Пісок | 30 | 6 | 1,8 | 0,038 |

| Борна кислота | 30 | 4 | 1,1 | 0,0047 |

| Сода | 30 | 4 | 0,7 | 0,0077 |

| Поташ | 30 | 4 | 0,7 | 0,0008 |

| Каолін | 30 | 4 | 1,7 | 0,0082 |

| Крейда | 30 | 6 | 1,7 | 0,0067 |

| Доломіт | 30 | 4 | 1.8 | 0.0066 |

Площу відсіків у складі визначаємо за формулою:

F= d l / г з h,

де d – добова витрата матеріалу, т; l – норма запасу, діб.; г – насипна вага матеріалу, т/м3; з – коефіцієнт корисної площі відсіку (для насипних матеріалів – 0,8, для тарних – 0,6); h – висота насипу, м.

для піску 0,038 · 30 / 1,8 · 0,8 · 6 = 0.04 м3;

для борної кислоти 0,0047 · 30 / 1,1 · 0,6 · 4 = 0,002 м3;

для соди 0,0077 · 30 / 0,7 · 0,6 · 4 = 0.005 м3;

для поташу 0,0008 · 30 / 0,7 · 0,6 · 4 = 0,0005 м3;

для каоліну 0,0082 · 30 / 1,7 · 0,6 · 4 = 0,002 м3;

для крейди 0,0067 · 30 / 1,7 · 0,8 · 6 = 0,008 м3

для доломіту 0.0066 · 30 / 1.8 · 0.8 · 4 = 0.001 м3

Отже, загальна площа відсіків для сировини складає:

F1 = 0.04 + 0.002 + 0.005 + 0.002 + 0.008 + 0.001= 0.0225 м3

Розрахунок бункерів для сировинних матеріалів

Всі оброблені матеріали або компоненти зберігаються у витратних бункерах складового цеху, які розраховані для зберігання запасу, що приймають згідно з нормативами: пісок – 2 доби, сода – 2 доби, крейда – 2 доби, каолін – 2 доби, борна кислота – 2 доби, доломіт– 2 доби, поташ – 2 доби.

Бункери сталеві. Висота їх однакова, а довжина і ширина залежить від об’єму.

Розрахунок бункерів проводимо за формулою:

V = d S t c / г h,

де d – годинна витрата матеріалу, т; S – кількість змін за добу; t – тривалість зміни, год; c – добовий запас, т; г – об’ємна вага, т/м3; h – коефіцієнт корисної ємності бункера.

Годинна витрата матеріалу з урахуванням втрат при обробці:

піску 0,038 / 24 = 0,0015 м3;

борної кислоти 0,0047 / 24 = 0,0002 м3;

соди 0,0077 / 24 = 0,0003 м3;

поташу 0,0008 / 24 = 0,00003 м3;

каоліну 0,0082 / 24 = 0,0003 м3;

крейди 0,0067 / 24 = 0,0003 м3;

доломіту 0.0066 / 24 = 0.0003 м3.

Об’єм бункерів:

для піску 0,0015 · 3 ·8 ·2 / 1,8 · 0,8 = 0,05 м3;

для борної кислоти 0,0002 · 3 ·8 ·2 / 1,1 · 0,6 = 0,015 м3;

для соди 0,0003 · 3 ·8 ·2 / 0,7 · 0,6 = 0,034 м3;

для поташу 0,00003 · 3 ·8 ·2 / 0,7 · 0,6 = 0,0034 м3;

для каоліну 0,0082 · 3 ·8 ·2 / 1,7 · 0,6 = 0,386 м3;

для крейди 0,0067 · 3 ·8 ·2 / 1,7 · 0,8 = 0,231 м3;

для доломіту 0.0066 ·3 ·8 ·2 / 1.7 · 0.8 = 0.231 м3.

Похожие работы

... 358=41,21 т/на добу Продуктивність печі встановлюють за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машино ліній в цеху. При виробництві тарного скла приймаємо одну піч продуктивністю 50 т/на добу. Кількість шихти на річну програму становить: Ш= К·(q/100)·Е де К- коефіцієнт, що враховує співвідношення шихти і ...

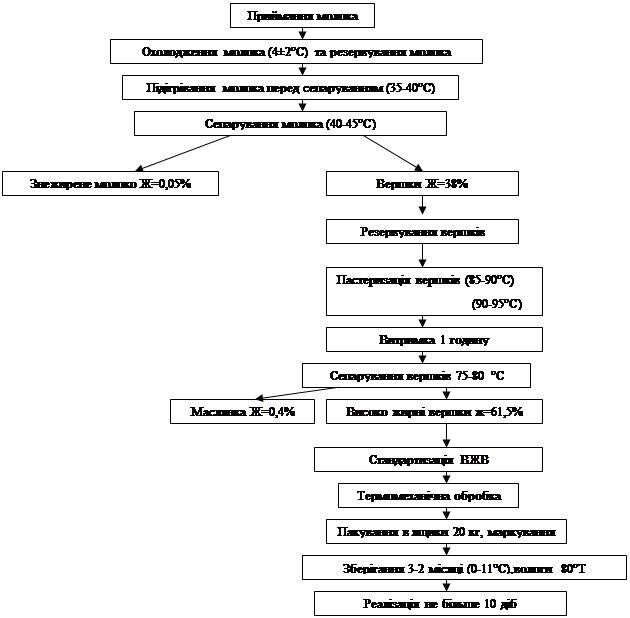

... згідно рецептур. Вершки отримують сепаруванням молока. Вони мають широке застосування. З вершків отримують сметану і вершкове масло. Жирність вершків встановлюються в залежності від способу виробництва масла. При виробництві масла методом перетворення високожирних вершків жирність вершків становить 32–37%. Для виробництва солодковершкового масла також застосовують: – молоко незбиране сухе; – ...

... С. А., Корнійчук М. О. Основні види рукоділля: теорія та практика застосування. – Наука і освіта, 2007. – 98 с. 4. Братун Д. В. Особливості застосування ручного плетіння гачком// Прикладне мистецтво. – 2007. – № 4. – С. 17-20 5. Васильева И. И. Бисероплетение. Шкатулки. Сумочки: Практическое пособие. – СПб.: КОРОНА принт, 2000. – 64 с., ил. 6. Вяжем крючком, создаём классику. – Х.: Веста: Изд. ...

... О.Г. Фетісова, Л.М. Андрюкова. // Міжнародний медико-фармацевтичний конгрес “Ліки та життя”. Київ, 6-9 лютого 2007 р. – Київ, 2007. – С. 114. Фетісова О.Г. Розробка і стандартизація складу та промислової технології одержання очних крапель антиалергічної дії – Рукопис. Дисертація на здобуття наукового ступеня кандидата фармацевтичних наук за спеціальністю 15.00.03 – стандартизація та організац ...

0 комментариев