Навигация

Завантажування шихти

3.4 Завантажування шихти

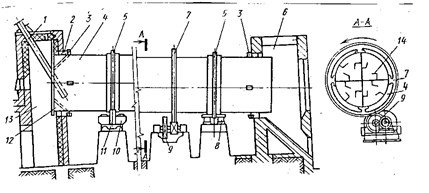

Завантаження шихти у скловарну піч здійснюється за допомогою механічних завантажувачів плунжерного типу. Принцип дії завантажувача полягає в регулярному проштовхуванні порцій шихти і бою за рахунок зворотно-поступового руху плунжера. Шихту завантажують по всьому фронту завантажувального кармана, ширина якого у сучасних печах практично дорівнює ширині печі. Для спрощення конструкції та обслуговування завантажувачів, їх встановлюють 5 – 6 поряд. Режим живлення печі шихтою та боєм виконується у відповідності до витрат скломаси на виготовлення виробів. Годинна подача шихти та бою в піч повинна точно відповідати з’єму скломаси. Співвідношення завантаженої шихти і склобою повинно знаходитися в межах шихти-бою 70 – 30 %. Відхилення від встановленого співвідношення не повинно перевищувати ± 5 %.

Якщо об’єм подачі шихти буде відрізнятися від з’єму скломаси, то це приведе до коливання рівня дзеркала в печі. В свою чергу це негативно впливає на стан футерівки і якість скломаси, що виробляється. Коливання рівня скломаси повинні знаходитися в межах ± 0,5 мм.

Для підтримки постійного рівня скломаси завантажувальними працюють в автоматичному режимі і пов’язані з рівнеміром „клюючого” типу.

3.5 Технічна характеристика обладнання складового цеху

Кран грейферний. Призначений для подачі піску, крейди в приймальні бункери ліній переробки. Вантажоємкість – 5,0 т; проліт – 13,5 м; висота підйому

– 7,5 м; установлена потужність – 43,2 кВт.

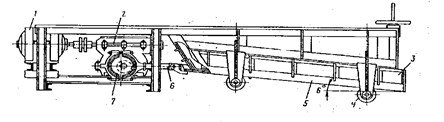

Живильник лотковий ПЛ-33. Призначений для подачі піску в сушильний барабан та крейди в щокову дробарку. Продуктивність – 60 т/год; робоча ширина – 750 мм; установлена потужність – 2,8 кВт.

Конвеєр стрічковий КЛС-500. Призначений для подачі піску в сушильний барабан, сировинних матеріалів в змішувач, екструзивної шихти в бункери завантажувачів. Продуктивність – 60 т/год; установлена потужність – 0,75 кВт. Сушильний барабан. Призначений для сушки піску, крейди. Продуктивність – 2 т/год; кількість обертів – 4,5 – 6,3 об./хв.; установлена потужність – 5,5 кВт.

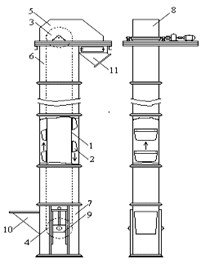

Елеватор ковшовий ЕЛМ-250. Призначений для подачі сировинних матеріалів, склобою, шихти. Продуктивність – 12 м3/год.; установлена потужність – 2,8 кВт.

Сито-бурат. Призначений для просіювання піску, крейди. Продуктивність – 0,6 т/год.; установлена потужність – 0,6 кВт.

Щокова дробарка СМ-11Б. Призначена для подрібнення крейди. Продуктивність – 19 м3/год.; установлена потужність – 28 кВт.

Молоткова дробарка СМ-218 М. Призначена для подрібнення крейди. Продуктивність – 12 м3/год.; встановлена потужність – 17 кВт.

Перетирочна машина. Призначена для подрібнення соди. Продуктивність – 0,5 т/год.; установлена потужність – 4,5 кВт.

Сито-трясучка. Призначена для просіювання сировинних матеріалів. Продуктивність – 0,5 т/год.; установлена потужність – 2,2 кВт.

Ваги РП-1Г13 (М). Призначені для дозування компонентів шихти і скляного бою. Інтервал зважування 25 – 500 кг.

Тарілчастий змішувач СТ-700. Призначений для приготування шихти. Продуктивність – (10 – 12) т/год.; установлена потужність – 17 кВт.

Тельфер ТЕ-1-521. Призначений для подачі сульфату та поташу на дозування, кюбелів із шихтою для створення буферного запасу, в бункер блоку підготовки екструзованої шихти. Вантажоємкість – 1 т.; висота підйому – 12 м; установлена потужність – 2,5 кВт.

Прес брикетування. Призначений для приготування екструзованої шихти. Продуктивність – 2,5 т/год.; установлена потужність – 20 кВт.

Стрічкова сушарка. Призначення для сушіння екструзованої шихти. Продуктивність – 2,5 т/год.; установлена потужність – 4,5 кВт.

Завантажувач шихти ЗШ-2. Призначений для завантажування шихти і склобою. Продуктивність – 2,7 т/год.; установлена потужність – 17 кВт.

3.6 Розрахунок шихти

Завод випускає 10 млн. штук виробів на рік. Продуктивність роботи скловарної печі між капітальним ремонтом залежить від конструкції печі, складу шихти, якості вогнетривів, що застосовують, газового режиму, температури варіння шихти, системи охолодження та інших факторів, які впливають на зношування вогнетривів. Міжремонтний період для печей складає 3 – 5 років. Тривалість холодного ремонту 40 днів. Тоді загальна кількість робочих днів печі в рік складатиме:

(3 365 – 40) / 3 = 351 день.

Розраховуємо продуктивність заводу в добу:

Вага однієї ампули – 2г.;

за рік – 2 10-6 10 106 = 20 т скла;

за добу 20 / 351 = 0,057 т скла;

за зміну 0,057 / 3 = 0,019 т скла.

Хімічний склад сировинних матеріалів для виготовлення скла наведений у таблиці.

| Назва | Склад оксидів, мас. % | ||||||

| SiO2 | B2O3 | Al2O3 | Na2O | К2О | СаО | MgO | |

| УСП-1 | 74 | 8.3 | 5.4 | 7.9 | 1 | 1 | 8 |

Таблиця 3.6.2 – Хімічний склад сировинних матеріалів для виробництва медичного скла

| Матеріал | Вміст оксидів, мас. % | ||||||||

| SiO2 | B2O3 | Al2O3 | Fe2O3 | Na2O | K2O | CaO | MgO | в.п.п | |

| Пісок | 98,64 | 0,44 | 0,65 | 0,27 | |||||

| Каолін | 46,35 | 36,7 | 0,52 | 1,18 | 15,25 | ||||

| Кальцинована сода | 58,5 | 41,5 | |||||||

| Крейда | 1,78 | 1,0 | 0,27 | 54,33 | 42,62 | ||||

| Борна кислота | 98,6 | 1,4 | |||||||

| Поташ | 68,2 | 31,8 | |||||||

| Доломіт | 0.05 | 32 | 19 | 48.95 | |||||

Необхідно розрахувати шихту для виготовлення скла в кількості 0,057 т.

Na2O вводиться у склад скла содою. Її кількість у шихті визначаємо так:

100 мас.ч. соди містить 58,5 мас.ч. Na2O

х мас.ч. соди треба взяти для введення 7,9 мас.ч. Na2O

Звідки, х = 100 · 7,9 / 58,5 = 13.5 мас.ч.

Враховуючи, що 3 % соди при температурі варки скла звітрюється, потрібно ввести в шихту соди на 3 % більше, а саме:

13.5 +3%= 13.9 мас.ч. соди.

Оскільки сода кальцинована не містить в своєму хімічному складі ніяких інших компонентів, то ця сировина нічого більше не внесе у склад скла.

СаО вводиться у склад скла крейдою. Його кількість у шихті визначаємо так:

Похожие работы

... 358=41,21 т/на добу Продуктивність печі встановлюють за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машино ліній в цеху. При виробництві тарного скла приймаємо одну піч продуктивністю 50 т/на добу. Кількість шихти на річну програму становить: Ш= К·(q/100)·Е де К- коефіцієнт, що враховує співвідношення шихти і ...

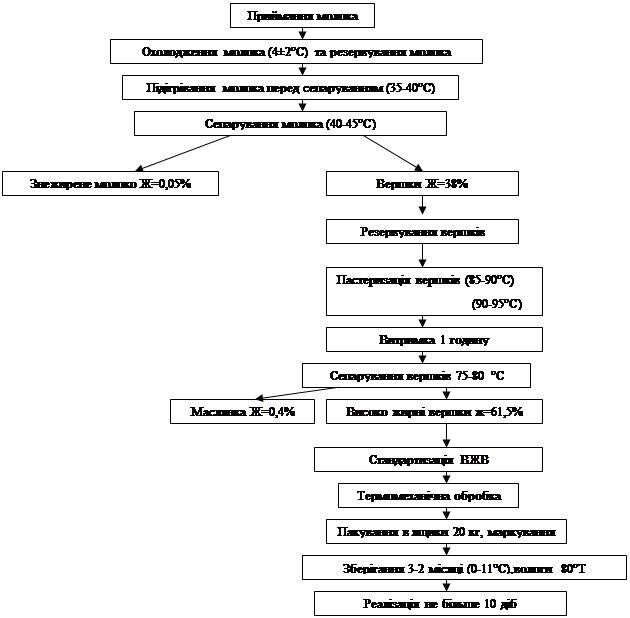

... згідно рецептур. Вершки отримують сепаруванням молока. Вони мають широке застосування. З вершків отримують сметану і вершкове масло. Жирність вершків встановлюються в залежності від способу виробництва масла. При виробництві масла методом перетворення високожирних вершків жирність вершків становить 32–37%. Для виробництва солодковершкового масла також застосовують: – молоко незбиране сухе; – ...

... С. А., Корнійчук М. О. Основні види рукоділля: теорія та практика застосування. – Наука і освіта, 2007. – 98 с. 4. Братун Д. В. Особливості застосування ручного плетіння гачком// Прикладне мистецтво. – 2007. – № 4. – С. 17-20 5. Васильева И. И. Бисероплетение. Шкатулки. Сумочки: Практическое пособие. – СПб.: КОРОНА принт, 2000. – 64 с., ил. 6. Вяжем крючком, создаём классику. – Х.: Веста: Изд. ...

... О.Г. Фетісова, Л.М. Андрюкова. // Міжнародний медико-фармацевтичний конгрес “Ліки та життя”. Київ, 6-9 лютого 2007 р. – Київ, 2007. – С. 114. Фетісова О.Г. Розробка і стандартизація складу та промислової технології одержання очних крапель антиалергічної дії – Рукопис. Дисертація на здобуття наукового ступеня кандидата фармацевтичних наук за спеціальністю 15.00.03 – стандартизація та організац ...

0 комментариев