Навигация

Особливості використання сучасного технологічного обладнання у виробництві медичного скла

1.2 Особливості використання сучасного технологічного обладнання у виробництві медичного скла

Країни ЄС до 2012 року повинні знизити викиди «парникових» газів у повітря на 8 % по відношенню до рівня 1990 року. В 2008 – 2012 р.р. буде діяти програма зниження викидів, першим етапом якої повинна стати реєстрація викидів по окремим країнам ЄС. У зв’язку з цим розглянутий енергетичний баланс скловарних печей і їх енергетична ефективність. Особлива увага приділена зниженню тепловтрат через кладку печей і ефективність регенераторів. У статті розглянуті міри по підвищенню енергетичної ефективності печей [5].

Піч для варки скломаси без викиду тепла і шкідливих речовин в повітря має ізольований від навколишнього середовища пічний простір з розміщеними в об’ємі печі нагрівачами шихти і скломаси, виконаними у вигляді труб з тугоплавкого матеріалу. На вході вказаних труб в пічний простір спалюється суміш палива та окислювача. Після виходу пічного простору з’єднується з високотемпературним електролізером для розділення на водень і кисень перегрітого водяного пару з температурою близько 1500 0С, який є продуктом спалювання у вказаних трубах суміші водню-палива та кисню-окислювача. Згаданий електролізер з’єднаний трубами із сховищами водню та кисню, з яких водень і кисень по трубах подають на спалювання. Тугоплавкий матеріал для виготовлення труб вибирають з групи матеріалів, не змінюючих своєї форми при температурі водневого факелу. Технічний результат: раціональне використання теплової енергії [6].

З метою підвищення КПД скловарної печі за рахунок інтенсифікації теплообміну у варочній зоні пропонується додаткове введення в технологічну схему двохсекційного бака-акамулятора, бакові стінки, дно та кришка якого облицьовані теплоізолюючим матеріалом. При роботі печі теплоносій, після додаткового охолодження зовнішньої поверхні панелей системи випарного охолодження з температурою 80 – 100 0С, подається в обидві секції бака-акумулятора, в якій він нагріває завантажувальний склобій до температури гарячого теплоносія, після чого теплоносій виводять через відстійник в нижній частині бака-акамулятора [7].

Застосування в печах електричної енергії, як джерела тепла для варіння скла, основане на властивості скляної маси промислового складу ставати провідником електричного струму при високих температурах (від 1000 – 1100 0С і вище), коли електричний опір змінюється на декілька порядків.

При проходженні електричного струму через розтоплену скляну масу видаляється тепло, кількість якого може бути визначена за законом Джоуля-Ленца:

Q = I2 R r,

де Q – кількість тепла, Дж; I – сила електричного струму, що проходить через скляну масу, А; R – електричний опір скляної маси, Ом; r – час, на протязі якого проходить електричний струм, с.

У скловарних електричних печах використовується тільки змінний струм, що запобігає електролізу скляної маси. Електричне нагрівання скляної маси відбувається при відносно низьких напругах (80 – 120 В) і високій силі струму (≈ 10000 А).

Електричні печі для варіння скла за принципом перетворення електричної енергії в тепло поділяється на три групи: печі опору прямого нагрівання; печі опору непрямого нагрівання і високочастотні печі. Найбільше застосування мають печі опору прямого нагрівання. Інші печі використовуються для варіння в горщиках спеціальних типів скла при особливих умовах [8].

Використання електродів

Матеріал, з якого виготовляють електроди, повинен бути стійким до дії розтопленої скляної маси при температурах до 1500 – 1700 0С, мати низький питомий електричний опір в порівнянні з опором скляної маси і високу механічну міцність при робочих температурах. В промислових електричних ванних печах, використовують металеві електроди переважно із молібдену, графіту та оксидоолов’яної кераміки (на основі SnO2).

Основною перевагою металевих електродів є те, що вони добре змочуються скляною масою і на контакті метал-скляна маса не виникає великого перехідного (контактного) опору. Електроди з низько вуглецевої сталі можуть використовуватись максимально до температури 13800С. Електроди виготовленні з хромонікелевих або хромонікельмолібденових стопів можуть використовуватися тільки до температури 1250 0С. При більш високих температурах електроди із цих матеріалів вимагають інтенсивного охолодження (повітрям або водою), що збільшує теплові витрати (на 4 – 10 %) і знижує КПД печі.

Найбільш широке застосування мають молібденові електроди. Висока температура топлення (2630 0С) дозволяє використовувати їх практично для всіх існуючих температурних режимів варіння скла. Молібден має високу електропровідність, добре змочуються скляною масою, на контакті молібден-скляна маса не виникає великих електричних опорів, що дає можливість використовувати електроди невеликого діаметра (30 – 50 мм), і тим самим значно зменшити від них теплові втрати.

Молібден легко окислюється на повітрі вже при температурі 600 0С. Для запобігання окислюванню при високих температурах потрібно, щоб молібденові електроди були покриті шаром розтопленої скляної маси. В місцях, де електрод виступає із розтопленої маси, потрібно, щоб молібден до водоохолоджуючого держака був покритий склоподібним шаром.

Молібден при високих температурах в печі рекристалізується і стає крихким. Тому необхідно уникати механічних ударів. В процесі експлуатації молібденові електроди поступово розчиняються у скляній масі, тому їх потрібно пересувати далі в піч через певний інтервал часу.

Молібденові електроди виготовляють за технологією порошкової металургії, у вигляді стрижнів діаметром 31, 50 і 75 мм, а також у формі пластин розміром 200 х 300 мм.

Основною вимогою до молібдену є мінімальний вміст в ньому вуглецю (не більше 50 мг/кг), який не тільки погіршує механічні властивості, але і викликає утворення бульбашок у склі.

Графіт і молібден можуть відновляти деякі оксиди у склі, особливо PbO. Тому вони непридатні для електричного варіння таких типів скла і для цього використовують електроди на основі SnO2.

Електроди виготовляються ізостатичним пресуванням з подальшим спіканням двооксиду олова при високих температурах. При спіканні густина відпресованого матеріалу підвищується до 6,5 – 103 кг/м3. Електроди переважно виготовляють у формі блоків або стрижнів діаметром 65 – 85 мм і довжиною 300 мм.

Електроди на основі SnO2 не можна встановлювати або міняти в процесі експлуатації, які це звичайно буває при використанні молібденових і графітових електродів.

Двооксид олова є провідником другого роду, його опір значно знижується з підвищенням температури, в результаті чого навантаження на одиницю поверхні електродів збільшується. Це дозволяє виготовляти електроди (стрижні) невеликого діаметра.

При варінні звичайних силікатних типів скла, що мають порівняно слабу кородуючу дію, можна використовувати дисиліцидмолібденові електроди.

Використовуючи такі електроди, не має потреби охолоджувати їх держаки водою, тому що MoSi2, на відміну від молібдену, не окислюється при високих температурах.

Графітові електроди менше руйнуються скляною масою. Вони дешеві, ніж металеві. Крім того, їх густина менша, ніж густина скла, і, якщо електрод зламається, він не занурюється на дно печі, як це має місце з металевими електродами, а випливає на поверхню скляної маси. Графітові електроди мають достатньо довгий термін експлуатації, і в самих гарячих зонах печі він досягає 12 місяців. При комбінованому газоелектроварінні скла термін служби електродів – до 24 місяців.

Недоліком графітових електродів є високий перехідний опір на контактній поверхні графіт-скляна маса, в результаті чого навантаження на одиницю поверхні електродів знижується. Якщо робоча густина струму на молібденових електродах 1,5 А/см2 (максимальна ≈ 3 – 3,5 А/см2), то на графітових – 0,3 А/см2. Поверхня графіту не змочується скляною масою, а через невисоке навантаження електричного струму на одиницю поверхні необхідно збільшувати діаметр електродів до 150 – 200 мм.

При використанні графітових електродів для варіння скла можуть відновлюватись деякі оксиди і надавати склу небажаного забарвлення. Тому графітові електроди не застосовують для варіння боросилікатних, окремих кольорових типів скла і кришталю.

Кріплення електродів здійснюється за допомогою електродержаків із жаростійкої сталі, що охолоджуються водою [8].

Похожие работы

... 358=41,21 т/на добу Продуктивність печі встановлюють за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машино ліній в цеху. При виробництві тарного скла приймаємо одну піч продуктивністю 50 т/на добу. Кількість шихти на річну програму становить: Ш= К·(q/100)·Е де К- коефіцієнт, що враховує співвідношення шихти і ...

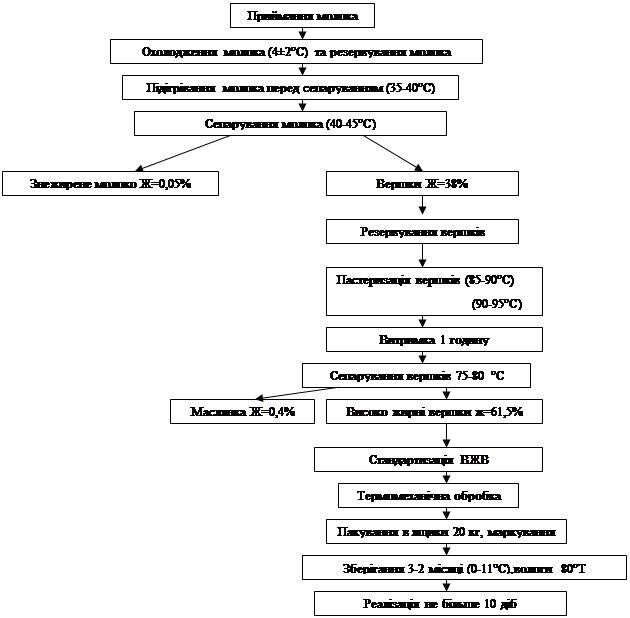

... згідно рецептур. Вершки отримують сепаруванням молока. Вони мають широке застосування. З вершків отримують сметану і вершкове масло. Жирність вершків встановлюються в залежності від способу виробництва масла. При виробництві масла методом перетворення високожирних вершків жирність вершків становить 32–37%. Для виробництва солодковершкового масла також застосовують: – молоко незбиране сухе; – ...

... С. А., Корнійчук М. О. Основні види рукоділля: теорія та практика застосування. – Наука і освіта, 2007. – 98 с. 4. Братун Д. В. Особливості застосування ручного плетіння гачком// Прикладне мистецтво. – 2007. – № 4. – С. 17-20 5. Васильева И. И. Бисероплетение. Шкатулки. Сумочки: Практическое пособие. – СПб.: КОРОНА принт, 2000. – 64 с., ил. 6. Вяжем крючком, создаём классику. – Х.: Веста: Изд. ...

... О.Г. Фетісова, Л.М. Андрюкова. // Міжнародний медико-фармацевтичний конгрес “Ліки та життя”. Київ, 6-9 лютого 2007 р. – Київ, 2007. – С. 114. Фетісова О.Г. Розробка і стандартизація складу та промислової технології одержання очних крапель антиалергічної дії – Рукопис. Дисертація на здобуття наукового ступеня кандидата фармацевтичних наук за спеціальністю 15.00.03 – стандартизація та організац ...

0 комментариев