Навигация

Анализ технологического процесса и описание производственной установки

1.1 Анализ технологического процесса и описание производственной установки

Тепловая, точнее гигротермическая обработка теста является процессом, завершающим превращение его в готовый продукт (хлеб, хлебобулочные изделия, печение, баранки или полуфабрикат кондитерских изделий, подвергающийся отделочным операциям, после которых он становится готовым продуктом (пироженым, тортом, пряником и т.д.)) [1].

В пекарной камере хлебобулочной, кондитерской или бараночной печи должен быть создан такой режим процесса выпечки, который обеспечил бы получение продукта высокого качества.

Исследованиями советских ученых Н. И. Краснонцева, А. С. Гинзбурга, А.А. Михелева установлены основные теплофизические закономерности, происходящие при выпечке. В основу расчета и проектирования новых конструкций и модернизации действующих печей для выпечки хлеба, печенья, баранок и другого ассортимента должны быть приняты установленные исследованиями закономерности переноса тепла и влаги в процессе выпечки.

Выпечка является сложным комплексным процессом, состоящим из теплофизического, коллоидного, микробиологического и биохимического процессов, в результате которых тесто превращается в готовый продукт: хлеб, баранки, печенье и т. д. Основным фактором, обуславливающим процесс выпечки, является подогрев теста-хлеба.

При повышении температуры теста в нем происходят химические реакции со значительным выделением углекислого газа, являющимся рыхлителем теста. В результате объем тестовой заготовки увеличивается. Изменение ее объема происходит до тех пор, пока тесто не прогреется до такой температуры, при которой происходит денатурация белков, а на поверхности образуется плотный слой корки, после чего изменение объема теста-хлеба практически не происходит.

В течении первых минут выпечки подовых сортов хлеба, хлебобулочных изделий и другого ассортимента происходит интенсивное увлажнение среды пекарной камеры (в некоторых случаях в момент посадки увлажняется поверхность тестовых заготовок водой, распыляемой при помощи специальных водяных форсунок).

При насыщении насыщенным порам он конденсируется на холодной поверхности теста; в результате этого на поверхности тестовой заготовки образуется тонкая эластичная пленка растворенного теста; благодаря этому задерживается образование корки и создаются условия для увеличения объема тестовой заготовки без разрывов ее поверхности. Поверхность подового хлеба получается гладкая, глянцевитая, с красивым цветом. При выпечке печения с увлажнением его уменьшается продолжительность прогрева и улучшается качество печения.

При выпечке баранок тестовые заготовки сначала обвариваются в кипящей воде или ошпариваются паром; при этом центральный слой теста прогревают примерно до 50-60˚С, а поверхностный слой – до 60-70˚С. В результате этого в бараночном тесте начинаются процессы клейстеризации крахмала и денатурации белков. Образовавшийся достаточно прочный «белковый скелет» при дальнейшем процессе практически обеспечивает постоянный объем бараночных изделий. В процессе обварки или обшпарки на поверхности тестовых заготовок образуется пленка растворенного теста, которая при дальнейшем прогреве спосрбствует образованию глянцевистой поверхности.

Печь хлебопекарная с электрообогревом марки А2-ХПЯ-25(в дальнейшем печь) предназначена для выпечки широкого ассортимента хлеба и булочных изделий. Печь в составе механизированной линии хлеба или булочных изделий устанавливается на хлебопекарных предприятиях [2].

Технические данные печи приведены в таблице 1.1:

Табллица 1.1

| Техническая производительность подового хлеба массой 0.8 кг из смеси ржаной и пшеничной муки II сорта, кг/ч | 520 |

| Техническая производительность печи при выпечке батонов нарезных массой 0.4 кг из пшеничной муки I сорта, кг/ч | 642 |

| Рабочая площадь пода, м2 Техническая производительность печи при выпечке хлеба | 25 |

| Ширина пода, м | 2.1 |

| Пределы регулирования продолжительности выпечки, мин | 17…72 |

| Длина печи, мм | 15300 |

| Ширина печи, мм | 3052 |

| Высота печи, мм | 1420 |

Некоторые сведения о параметрах технологического процесса при выпечке некоторых видов хлебопекарных изделий приведены в таблице 1.2:

Таблица 1.2

| Наименование продукции | Масса, кг | Сорт | Температура в зонах пекарной камеры,°С | Продолжитель-ность выпечки, мин | ||

| I | II | III | ||||

| Батон «Домашний» | 0.4 | I или высший | 190-230 | 240-270 | 220-260 | 22-24 |

| Хлеб «Злаковый» | 0.8 | I | 270-290 | 260-280 | 210-250 | 40-42 |

| Батон «Славянский» | 0.2 | I или высший | 180-220 | 240-270 | 210-250 | 18-22 |

Печь поставляется на место монтажа в виде отдельных сборных единиц. Печь (рис 1.1) относится к печам туннельного типа с подвижным сетчатым подом (1), который приводится в действие электродвигателем, установленным на приводе (2). Сетчатый под натянут барабанами приводной (3) и натяжной (16) станциями. Пекарная камера печи секционная, собирается из секций, установленных в корпусах (4, 5, 6). Корпуса закрываются ограждениями (7, 8, 9, 10, 11, 12), имеющие двери для доступа к электронагревателям, установленным в пекарной камере.

На входе в печь над натяжной станцией установлен зонт (13), служащий для отвода паро-воздушной среды, выходящей из посадочного устья. Такой же зонт (14) установлен и на выходе печи и служит для отвода паров упека. Зонты соединены системой газоходов (33) с вытяжным вентилятором. Над зонтом (14) устанавливается опрыскиватель готовой продукции (17). Высоту посадочного и выгрузного устьев можно регулировать с помощью шиберов, ручки управления которых (18) и (19) выведены на зонты (13) и (14). Паропровод через патрубок (30) подсоединяется к конденсаторному баку (24).

Силовой распределительный шкаф (15) устанавливается у печи в районе ограждения последнего корпуса (6). Силовая часть электрооборудования размещается на печи (электрообогреватели, электродвигатели приводов: сетчатого ленточного конвейера, механизма очистки сетки, устройства опрыскивания готовой продукции, вентилятора). В последней секции печи устанавливается щит управления (20), получающий питание от силового распределительного шкафа (15) по кабелю (21). В корпусах, за дверями охлаждения, расположены рукоятки управления (23) с заслонками пекарной камеры, а так же ручки шиберов (22) регулирования количества отсоса паро-воздушной среды из-под зонтов. Принудительное удаление паро-воздушной среды из пекарной камеры в атмосферы может осуществляться вентилятором (26) или, при отключении вентилятора, за счет естественной тяги.

Раструб (29) крепится одной стороной к каркасу, а другой к отсасывающему газоходу пекарной камеры. На поверхность корпуса выведены: рукоятка (27) шибера (31), регулирующего отсос из-под зонтов. Для наблюдения за процессом выпечки в корпусе предусмотрено окно (36).

Печь работает следующим образом: после расстойного шкафа тестовые заготовки поступают на сетчатый под (1), который транспортирует их в пекарную камеру печи. Пекарная камера разбита на 4 температурные зоны. Нулевая зона находится на участке гидротермической обработки и включает в себя 12 нагревателей (35). Первая зона включает в себя 26, вторая – 38, третья –

12 нагревателей. Электронагреватели расположены в пекарной камере печи сверху и снизу сетчатого пода с двух сторон по ширине и с определенными шагами по длине пекарной камеры (графическая часть: лист 1). В передней части пекарной камеры находится зона пароувлажнения (41), где тестовые заготовки последовательно походят все тепловые зоны пекарной камеры, где выпекаются за время, соответствующее технологическим требованиям на изделия. Кинематическая схема механизмов печи приведена на рис. 1.2. Кинематическая схема механической части электропривода сетчатого пода состоит из электродвигателя (1) АИР80В4 Р=1.5 кВт, n=1430 об/мин, клиноременной передачи D90-D180 (2) от электродвигателя к блок-вариатору 11РАХ-02х190х6х50 TGL1293 (7), цепной передачи z=18 (8), z=85 (9), звездочка (8) выполнена в блоке с храповым механизмом, отключающим блок-вариатор при применении ручного привода, храповый механизм позволяет также превращать касательное движение рукоятки ручного привода во вращательное движение приводного вала.

Кинематическая схема механизма щетки для очистки сетчатого пода состоит из электродвигателя 4A100L6 Р=2.2 кВт, n=1000 об/мин (16), клиноременной передачи со шкивами (17, 18), цепной передачи со звездочками z=17 (19) и z=48 (20), вторая звездочка (20) насажена на вал щетки. Кинематическая схема механизмов опрыскивания состоит из мотор-редуктора МЦ2С 63-71-КУЗ (21) и цепной передачи z1=z2=8 (22 и 23). Кинематическая схема механической части электропривода вентилятора состоит из электродвигателя (20) 4A90l4 P=2.2 кВт, n=1500 об/мин, приводного вала (24) и рабочего колеса вентилятора ВЦ4-75 №5 (22).

1.2 Анализ работы оператора

Для обеспечения обслуживания оператором предусматривается: дистанционное управление электродвигателями: конвейера пода печи, вентилятора, механизма очистки сетки, механизма опрыскивания, и сигнализации об их включении; а также автоматическое регулирование и контроль температуры в пекарной камере по зонам печи.

При обслуживании хлебопекарной печи оператор выполняет следующие операции:

1. Включает вводные и автоматические выключатели в распределительном шкафу, подавая напряжение в щит управления и механизмы печи.

2. Включает механизмы печи: электронагреватели, электродвигатели механизмов установки.

3. ТЭНы включаются отдельно в зависимости от вида выпекаемой продукции.

4. Оператору необходимо с помощью маховика блок-вариатора необходимое время выпечки, заданное по технологической карте на изделия.

5. Оператору необходимо с помощью ручки регуляторов температуры установить необходимые значения температуры по зонам пекарной камеры.

6. Оператору необходимо следить за качеством выпекаемой продукции и в случае необходимости корректировать время выпечки.

7. Оператору необходимо следить за технологическим процессом и в случае аварии необходимо отключить все механизмы печи и электронагреватели.

1.3 Определение передаточного числа редуктора и расчет участков длин ленты конвейера

Кинематическая схема механической части электропривода сетчатого пода представлена на рис. 1.3.

Целью данного дипломного проекта является модернизация привода ленточного конвейера. Продолжительность выпечки необходимо регулировать электрически, т.е. регулировать скорость вращения приводного двигателя. В связи с этим на кинематической схеме (рис. 1.3) блок-вариатор заменен редуктором. По кинематической схеме определим передаточные числа элементов кинематической цепи.

Передаточное число клиноременной передачи:

![]() .

.

Передаточное число цепной передачи (5), (6):

![]() .

.

Передаточное число цепной передачи (7), (8):

![]() .

.

Передаточное число цепной передачи (10), (11):

![]() .

.

Рассчитаем участки длин ленты конвейера. Имеем исходные данные для расчета (табл. 1.3):

Таблица 1.3

| Sp | Рабочая площадь пода, м2 | 25 |

| bp | Рабочая ширина пода, м | 2.1 |

| t | Пределы регулирования времени выпечки, мин | 12…72 |

| β | Угол загрузки,° | 10 |

| Rб | Радиус приводного барабана, м | 0.125 |

| l31 | Длина печи, м | 15.3 |

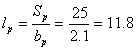

Рабочая длина пода:

.

.

Длина участка l12:

![]() м.

м.

Длина участка l23:

![]() м.

м.

Рассчитаем линейные скорости движения ленты конвейера, исходя из значений пределов регулирования времени выпечки: tmin=12 мин и tmax=72 мин.

Максимальная линейная скорость:

![]() м/с.

м/с.

Минимальная линейная скорость:

![]() м/с.

м/с.

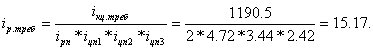

Определим требуемое передаточное число редуктора. При этом будем

ориентироваться на асинхронный электродвигатель с короткозамкнутым ротором с pп=2, где: pп – число пар полюсов.

![]() .

.

Определим требуемое передаточное число редуктора

Похожие работы

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев