Навигация

Технологические схемы производства работ

6.5 Технологические схемы производства работ.

Выбор технологической схемы производства работ зависит от цели ремонта, категории автомобильной дороги, конструкции дорожной одежды, ее состояния.

Технологическую схему разрабатывает подрядчик на основе проекта, имеющегося у него в наличии оборудования и выбранного типа АГБ-смеси.

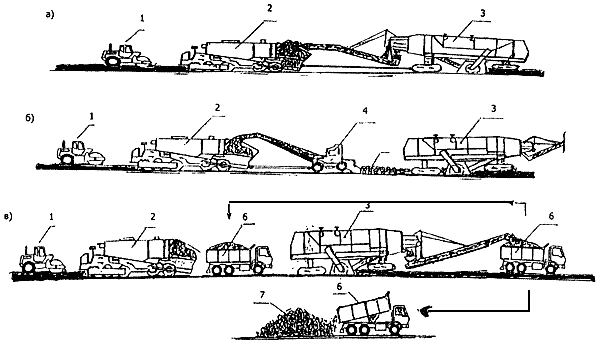

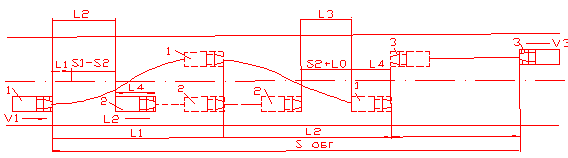

На рисунке 6.2 приведены схемы работ, в которых операция фрезерования отделена от остальных операций.

Рисунок 6.2 Технологические схемы холодной регенерации с использованием в качестве ведущей машины смесителя-укладчика:

1 – каток; 2 – смеситель-укладчик; 3 – фреза; 4 – подборщик; 5 – валик АГ; 6 – автомобиль-самосвал; 7 – склад АГ.

После выравнивания покрытия с помощью дорожной фрезерной машины (далее фрезы) осуществляют регенерационное фрезерование пакета асфальтобетонных слоев на проектную глубину. Образующийся АГ, по транспортеру, имеющемуся на фрезе, поступает в приемный бункер смесителя-укладчика. Оттуда он попадает в двухвальную мешалку горизонтального типа, где перемешивается с органическим вяжущим. Готовую смесь укладывают и уплотняют.

Согласно схеме (рис.6.2, а), фреза работает в сцепе со смесителем-укладчиком, который является ведущей машиной. Производительность смесителя-укладчика – 80-150 т/ч, что соответствует рабочей скорости 2-3 м/мин. Толщина укладываемого слоя – до 12 см. Так как рабочая скорость фрезы составляет 7-10 м/мин, очевидно, что ее производительность искусственно будет занижена минимум в три раза.

Смеситель-укладчик имеет два скользящих уширителя, что позволяет варьировать ширину укладки от 2,4 до 4,2 м. Отсюда следует, что минимальная ширина фрезерования должна составлять 2,4 м.

Недостатком этой схемы является то, что при неисправности или техническом обслуживании одной из машин останавливается весь поток.

По схеме (рис.6.2, б) фреза оставляет АГ на проезжей части в виде призмы. Ее подбирает прицепной или самоходный подборщик, работающий в сцепе со смесителем-укладчиком, и направляет в приемный бункер последнего. Здесь производительность фрезы не зависит от производительности ведущей машины.

Регенерационное фрезерование может быть совмещено с выравнивающим (рис.6.2, в). В этом случае фреза работает в одном звене с автомобилями-самосвалами, которые доставляют основной объем АГ к смесителю-укладчику, а избыток АГ - на другой объект или склад.

Возможен также вариант, при котором работу фрезы не увязывают с работой смесителя-укладчика. АГ складируют на притрассовых складах, откуда отгружают погрузчиком в автомобили-самосвалы и направляют к смесителю-укладчику.

Наиболее дешевым и технологичным является второй вариант.

Смеситель-укладчик приспособлен в первую очередь для работы со смесями типа Э. Он имеет емкость для хранения 10 т эмульсии и дозирующее устройство.

При необходимости увеличения содержания щебня в АГБ-смеси или корректировки ее гранулометрического состава новый материал распределяют ровным слоем требуемой толщины по покрытию перед регенерационным фрезерованием или после него.

На рис.6.3 приведена технологическая схема с использованием в качестве смесителя-укладчика ремиксера, освобожденного от газового оборудования для разогрева покрытия. Здесь операция регенерационного фрезерования также отделена от остальных операций.

После проходов фрезы автогрейдер профилирует призмы АГ ровным слоем по всей ширине регенерируемой полосы.

Смеситель-укладчик (далее - регенератор) позволяет готовить смеси типов Э, М и К. В комплекте с ним работает специальная машина, оборудованная силосными банками для хранения эмульсии, цемента и воды (рис.6.3, а). Материал для корректировки гранулометрического состава АГБ-смеси можно выгружать непосредственно в приемный бункер регенератора.

Для подачи АГ в смеситель не требуется подборщик. Эту операцию выполняют специальные шнеки.

Ширину укладки можно изменять в пределах от 3,5 до 4,5 м, что, как и в случае смесителя-укладчика, облегчает выполнение кратного числа проходов по ширине покрытия.

Толщина укладываемого слоя - до 30 см; рабочая скорость - до 16 м/мин; производительность - около 300 т/ч.

На регенераторе имеются емкости для хранения эмульсии, цемента и воды, которые пополняются из автомашины с силосными банками.

Рисунок 6.3. Технологические схемы ХР с использованием в качестве ведущей машины регенератора:

1 - каток; 2 - регенератор; 3 - машина с силосными банками для основных компонентов смеси;

4 - автогрейдер; 5 - фреза; 6 - эмульсиовоз; 7 - суспензатор

Дозировкой компонентов управляют микропроцессоры.

В последнее время все большее распространение получает технология, предусматривающая добавку цемента и воды в смесях типов М и К в виде цементного теста (суспензии). Для его приготовления на регенераторе имеется соответствующее устройство. Применяется и специальная машина - суспензатор. На рис.6.3, б показана схема ХР с приготовлением смеси типа К с добавлением суспензии.

Была также создана машина, совмещающая операции регенерационного фрезерования с приготовлением и укладкой АГБ-смеси. Эта машина работает в комплекте со специальной дозировочной машиной, оборудованной силосными банками для эмульсии, цемента и воды. Она также позволяет готовить смеси типов Э, М и К.

Позднее было признано более целесообразным отделить функцию фрезерования, предоставив ее фрезе, и облегчить тем самым основную машину.

Технологическая схема, предусматривающая совмещение всех основных операций одной машиной, представлена на рис.6.4.

Рисунок 6.4. Технологическая схема ХР с использованием в качестве ведущей машины фрезы-регенератора и изготовлением смеси типа Э:

1 - каток; 2 - фреза-регенератор; 3 - эмульсиовоз

Здесь в качестве ведущей машины использована фреза-регенератор гусеничного типа.

Перемешивание АГ с добавками осуществляется под кожухом фрезерного барабана, а для укладки АГБ-смеси имеется навесное оборудование, аналогичное установленному на обычных асфальтоукладчиках.

В комплекте с этой машиной работают эмульсиовоз - автоцистерна для транспортировки, хранения и подачи эмульсии (когда готовят смесь типа Э) и (или) суспензатор (когда готовят смеси типов К или М).

Ранее цемент распределяли по покрытию перед фрезерованием специальным цементовозом-распределителем, но эта операция оказалась нетехнологичной из-за пылимости цемента. Применение цементного теста устранило отмеченный недостаток.

Добавление нового минерального материала (если это необходимо) осуществляют, как указано выше.

Ширина фрезеруемой полосы 2 м, но в специальном варианте она может быть увеличена до 2,5 м. Глубина фрезерования достигает 30 см.

Рабочая скорость машины существенно зависит от глубины фрезерования и в среднем составляет 5-7 м/мин.

На регенераторе имеются дозаторы для воды и эмульсии. Специальное прижимное устройство предотвращает образование крупных кусков асфальтобетона в процессе фрезерования. Вибротрамбующий рабочий орган позволяет достичь высокой степени предварительного уплотнения смеси.

Качество перемешивания смеси этой машиной ниже, чем при использовании машин, описанных выше, так как последние оборудованы специальными двухвальными смесителями, а здесь перемешивание осуществляется фрезерным рабочим органом без гомогенизации смеси в поперечном направлении.

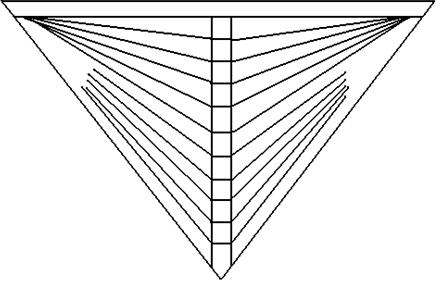

На рис.6.5 показаны технологические схемы с использованием в качестве ведущей машины фрезы-грунтосмесителя (далее - стабилизер) на колесном ходу. Эта машина значительно проще упомянутых выше, хотя и совмещает основные операции.

Как правило, стабилизер работает по двухпроходной схеме. Сначала он фрезерует дорожную одежду на заданную глубину, а автогрейдер разравнивает призмы АГ (рис.6.5, а). Затем им же осуществляется перемешивание АГ с добавками при повторном проходе.

Дозировка битума, эмульсии и воды осуществляется насосами, управляемыми микропроцессорами, а цементного теста - насосом суспензатора. Перемешивание АГ с добавками происходит под кожухом фрезерного барабана. Регулируемый по высоте зачистной отвал, расположенный за фрезерным барабаном, улучшает качество перемешивания.

Ширина фрезеруемой полосы - 2,44 м, а глубина фрезерования достигает 50 см. Средняя рабочая скорость при фрезеровании (первый проход) - 7-15 м/мин, а при смешении (второй проход) - 10-20 м/мин.

В зависимости от типа АГБ-смеси стабилизер работает в комплекте со вспомогательными машинами (рис.6.5, б-д).

В отличие от фрезы-регенератора, данная машина не имеет специального оборудования для распределения, выглаживания и предварительного уплотнения смеси. Смесь разравнивает автогрейдер. Отсюда ровность слоя и соответствие заданному поперечному профилю будет ниже, чем по предыдущим схемам.

Стабилизер в качестве ведущей машины используют для ХР обычно на второстепенных дорогах.

Все вышеперечисленные технологические схемы объединяет то, что АГБ-смесь готовят непосредственно на дороге в процессе перемещения строительного потока. Однако возможна схема, при которой АГ, полученный в процессе фрезерования, складируют вблизи дороги. Там же, на полустационарной смесительной установке, готовят смесь, которую транспортируют к месту укладки.

Рисунок 6.5. Технологические схемы ХР с использованием в качестве ведущей машины стабилизера:

а - предварительное фрезерование покрытия; б, в, г, д - изготовление смесей типов: Э, М, В, К соответственно;

1 - автогрейдер; 2 - стабилизер; 3 - каток; 4 - эмульсиовоз; 5 - водовоз; 6 - цементовоз-распределитель;

7 - битумовоз; 8 - суспензатор

6.6 Фрезерование.

Для фрезерования покрытия различные зарубежные фирмы предлагают большое число фрез, отличающихся по ширине фрезерного барабана, мощности двигателя, глубине фрезерования и другим параметрам. Многие из них оснащены устройствами для сбора АГ и погрузки его в автомобили-самосвалы.

Чаще всего используют фрезы с шириной обрабатываемой полосы - 2,0-2,5 м.

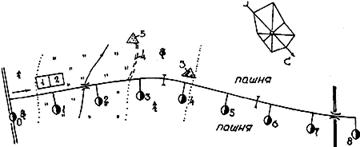

Для выравнивающего фрезерования, включающего и выравнивание покрытия в продольном направлении, фреза должна быть оснащена автоматикой, позволяющей работать по струне или с нивелировочной балкой (на колесиках) длиной 5-7 м (ее поставляют фирмы по отдельному заказу).

При выравнивании по струне ее натягивают на металлические штыри, установленные на некотором расстоянии (в зависимости от конструкции следящего устройства) от осевой линии (реже - кромки покрытия) с шагом 10-20 м.

Первый проход фрезы выполняют по струне, установив (с осевой стороны) требуемые глубину фрезерования и уклон фрезерного барабана, а последующие - используя копир, скользящий по выровненной поверхности нижележащего слоя.

Перед выравнивающим фрезерованием целесообразно произвести выравнивающую подсыпку покрытия в местах, где это предусмотрено проектом, используя АГ или асфальтобетонную смесь. Выравнивающую смесь прикатывают.

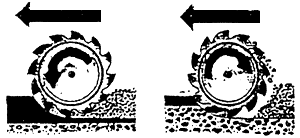

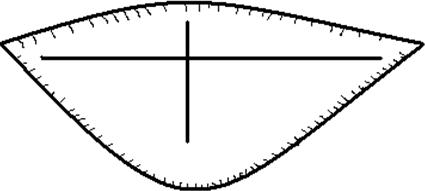

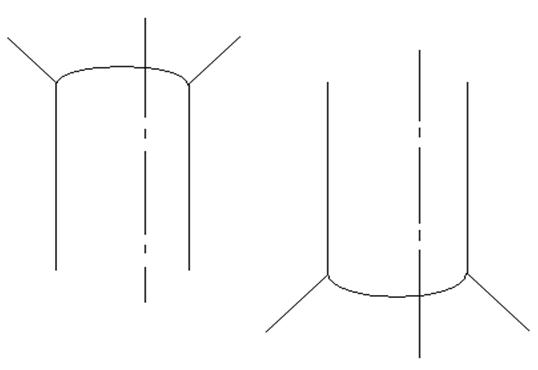

. Направление вращения фрезерного барабана зависит от глубины фрезерования ![]() или

или ![]() и толщины пакета асфальтобетонных слоев

и толщины пакета асфальтобетонных слоев ![]() (рис.6.6):

(рис.6.6):

- при выравнивающем фрезеровании, когда ![]() , и регенерационном фрезеровании, когда не захватывается слой несвязного основания (

, и регенерационном фрезеровании, когда не захватывается слой несвязного основания (![]() ), вращение фрезерного барабана осуществляется "сверху-вниз" по отношению к направлению движения потока;

), вращение фрезерного барабана осуществляется "сверху-вниз" по отношению к направлению движения потока;

- в случаях, когда ![]() или

или ![]() , т.е. граница фрезерования проходит между асфальтобетонным и несвязным слоями или ниже с захватом материала последнего, вращение фрезерного барабана осуществляется "снизу-вверх".

, т.е. граница фрезерования проходит между асфальтобетонным и несвязным слоями или ниже с захватом материала последнего, вращение фрезерного барабана осуществляется "снизу-вверх".

Рисунок 6.6. Направление вращения фрезерного барабана в зависимости от глубины фрезерования и толщины пакета асфальтобетонных слоев

Крупность АГ зависит от конструкции фрезерного органа, скорости вращения фрезерного барабана, рабочей скорости движения фрезы, глубины фрезерования, типа асфальтобетона и других факторов.

Чем уже задняя щель под кожухом фрезерного барабана, тем дольше задерживается АГ внутри кожуха и сильнее измельчается. Максимальный размер АГ не может быть мельче максимального размера щебня, входящего в состав АГ.

Чем выше скорость вращения фрезерного барабана, тем мельче АГ по гранулометрии. Обычно при фрезеровании толстых покрытий (более 15 см) используют первую скорость; покрытий средней толщины (8-15 см) - вторую скорость; тонких покрытий (менее 8 см) - третью скорость.

Чем прочнее покрытие, тем более низкая скорость вращения фрезерного барабана требуется для измельчения асфальтобетона.

Третий контролируемый фактор - рабочая скорость фрезы. Чем она меньше, тем мельче получается АГ.

. В процессе фрезерования покрытия зубья фрезерного барабана изнашиваются. Их замена является наиболее дорогостоящей операцией и фактором, снижающим производительность. На износ зубьев влияют твердость асфальтобетона, глубина фрезерования, температура покрытия и другие факторы. Наиболее благоприятная температура для работы зубьев 10-30 °С. В среднем через каждые 10 тыс.м![]() покрытия требуется замена всех зубьев.

покрытия требуется замена всех зубьев.

Самопроизвольное снижение рабочей скорости фрезы указывает на сильный износ зубьев. Работа с изношенными зубьями может привести к повреждению держателей зуба, что потребует сварочных работ, а следовательно, и к задержке потока.

Зубья необходимо проверять регулярно через каждые 2 ч или в конце захватки.

Во время инспектирования заменяют наиболее изношенные или разрушенные зубья. Обычно причиной разрушения является попадание зуба на захороненные в покрытие металлические предметы или крупные камни.

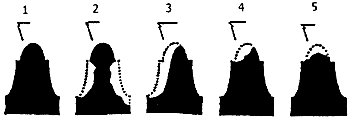

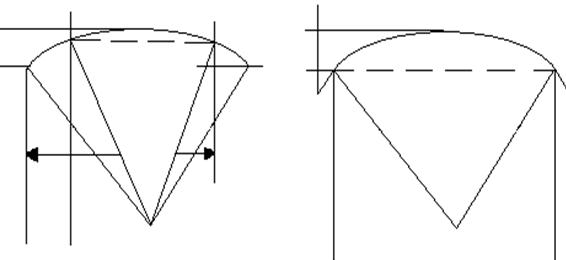

Зубья требуют замены в случаях, изображенных на рис.6.7 (2-5). Их извлекают из держателя или вставляют в него при помощи специального съемника, входящего в состав инструмента. Два человека могут заменить все зубья за час.

Рисунок 6.7 Виды износа и разрушения фрезерных зубьев:

1 - новый зуб; 2 - зуб со стертой средней частью; 3 - зуб со стертой стороной;

4 - зуб с частично разрушенным наконечником; 5 - зуб со стертым наконечником

Некоторые из снятых зубьев, подходящих по длине, могут быть использованы для замены разрушенных.

Производительность фрезы точно указать трудно из-за большого числа влияющих факторов. Обычно ее определяют на опытной секции или с учетом имеющегося опыта работы в подобных условиях. Если рабочая скорость в данных условиях определена, то производительность определяется просто.

Например, при ширине обрабатываемой полосы 2,42 м, рабочей скорости 10 м/мин и коэффициенте использования рабочего времени 80% часовая производительность составит:

![]() м

м![]() .

.

Похожие работы

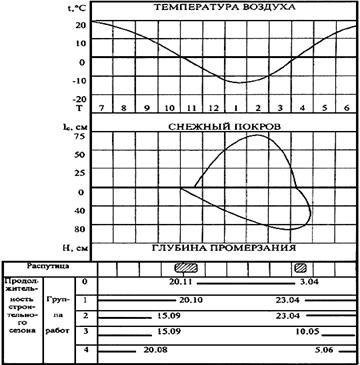

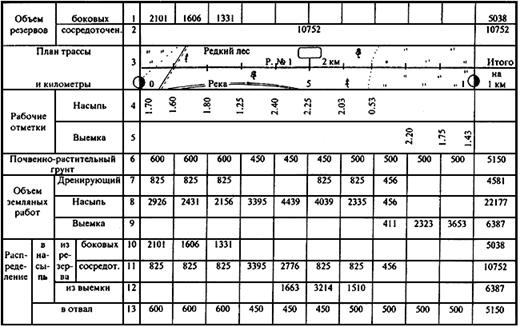

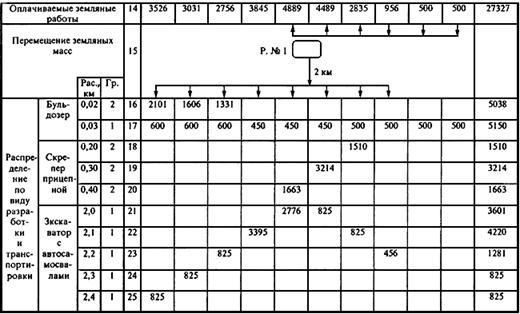

... Строительная климатология и геофизика. М., 1983. 136 с. 3. Автомобильные дороги. М., 1986. 52 с. 4. Организация строительного производства. М., 1985. 54 с. 5. Техника безопасности в строительстве. М., 1980. 255 с. 6. Автомобильные дороги. М., 1986. 111 с. 7. СНиП 4.02-91*. Сборники сметных норм и расценок на строительные работы. Сб. 27: Автомобильные дороги. М., 1990. 126 с. 8. СНиП ...

... -3%. За итогом сводной сметы учтены возвратные суммы в размере 15%от главы«Временные здания и сооружения». Глава 13. Охрана труда Техника безопасности при строительстве автомобильной дороги Техника безопасности - система организационных мероприятии и технических средств, предотвращающих или уменьшающих воздействие на работающих опасных производственных факторов. Требования к видимости ...

... народного хозяйства при выполнении установленного планом объема). Экономический эффект этого направления определяют с использованием цен, себестоимости ресурсов и материалов, от стимулирующего воздействия автомобильных дорог на сферу материального производства, выражающегося в приросте чистой продукции. 3. Экономический эффект в социальной сфере, сокращение потерь от дорожно-транспортных ...

... во всем мире. Причины этого основаны на двух основных факторах: экономический — применение геосинтетических материалов позволяет существенно снизить капиталовложения при строительстве, ремонте и содержании автомобильных дорог; экологический — использование геосинтетических материалов благоприятно для окружающей среды (уменьшается расход природных материалов, снижаются объемы подготовительных ...

0 комментариев