Навигация

Разбивка корпуса судна на построечные элементы – секции, блоки секций, объемные насыщенные конструкции (ОНК)

2.1 Разбивка корпуса судна на построечные элементы – секции, блоки секций, объемные насыщенные конструкции (ОНК)

В виду того, что годовая программа постройки предполагает невысокие темпы строительства (одно судно в год), крановое оборудование предназначено для подъема относительно нетяжелых элементов (грузоподъемность крана на построечном месте 80 т.) постройку корпуса судна целесообразно вести из секций. Масса секции не должна превышать максимальную грузоподъемность мостовых кранов при спаренной работе сборочно-сварочного цеха, равной 34 т.

Общими требованиями для разбивки корпуса судна на секции являются:

- при разбивке необходимо учитывать типоразмеры листового проката поставляемой отечественной металлургической промышленностью

- необходимо обеспечить жесткость конструкции без проведения дополнительных мероприятий;

- желательно в каждой секции иметь хотя бы одну переборку.

- монтажные стыки должны проходить на расстоянии не менее 250 мм от переборки.

При разбивке корпуса судна на секции надо учесть длину секции для обеспечения жесткости:

поперечная система набора до 8-10 м;

продольная система набора до 12-14 м.

Исходя из блочного метода формирования корпуса, габариты построечных элементов-секций должны быть максимальны. Но размеры секций ограничены требованиями по обеспечению жесткости.

С учетом вышеизложенных требований производим разбивку корпуса судна на построечные элементы. Исходя из поперечной системы набора, размеры блоков по длине не превышают 8 м, что позволяет использовать стандартный листовой прокат 8000х2000 мм и сократить отходы материала. В каждой секции устанавливается поперечная переборка, что удовлетворяет требованиям жесткости конструкции. Монтажные стыки проходят на расстоянии 300 мм от поперечной переборки.

Днищевая часть корпуса разделена на полуобъемные секции, включающие наружную обшивку днища и весь набор. По длине разделены на секции длиной до 8 м., ширина днищевой секции соответствует ширине судна 10 м.

Бортовая часть основного корпуса по длине разделена на секции, имеющими размер 8х7м. По длине судна стыки бортовых секций совмещены в одну плоскость со стыками днищевых.

Носовая оконечность включает: одну объемную секцию и две палубные. Кормовая оконечность включает в себя одну объемную, две бортовых, две палубные и секцию слипа.

Палубные секции. На палубе (как на верхней, так и на нижней) больших вырезов нет. В этом случае используем палубные секции размером 8х10м (10м – ширина судна)

По длине судна стыки палуб совмещены в одну плоскость со стыками днищевых и бортовых секций.

Главные поперечные и продольные переборки как отдельные секция.

Для рассматриваемого судна, с учетом перечисленных требований, корпус целесообразно разбить на 9 объемных и 34 плоскостных секций.

При разбивке масса секции может быть определена по следующей приближенной формуле:

![]()

- где ![]() – удельный вес материала секции, т/см3

– удельный вес материала секции, т/см3

![]() – средняя толщина полотнища секции, см

– средняя толщина полотнища секции, см

![]() – площадь поверхности полотнища секции, см2

– площадь поверхности полотнища секции, см2

![]() – коэффициент учета веса набора и других внутренних элементов конструкции секции;

– коэффициент учета веса набора и других внутренних элементов конструкции секции;

В первом приближении значения коэффициента ![]() могут быть приняты равными:

могут быть приняты равными:

- для секций переборок и настилов 1,1-1,4

- для секций бортов 1,2-1,8

- для секций днища 1,5-2,2

- для объемных высокобортных секций,

содержащих переборки и настилы 2,0-2,5

Разбивка и расчет массы секций корпуса судна сведен в таблицу:

Масса секций корпуса

Таблица 2.1.1.

| Наименование типа секции | Район расположения ШП | Номер секции | Масса секции, т |

| 1 | 2 | 3 | 4 |

| Носовая оконечность | от носа до 8 | 101 | |

| Днищевая секция блок №2 | от 8 | 201 | |

| Поперечная переборка блок №2 | 10 | 211 | |

| Бортовая секция ПрБ блок №2 | от 8 | 221 | |

| Бортовая секция ЛБ блок №2 | от 8 | 222 | |

| Палубная секция блок №2 | от 8 | 231 | |

| Палубная секция блок №2 | от 8 | 232 | |

| Днищевая секция блок №3 | от 21 | 301 | |

| Поперечная переборка блок №3 | 34 | 311 | |

| Бортовая секция ПрБ блок №3 | от 21 | 321 | |

| Бортовая секция ЛБ блок №3 | от 21 | 322 | |

| Палубная секция блок №3 | от 21 | 331 | |

| Палубная секция блок №3 | от 21 | 332 | |

| Днищевая секция блок №4 | от 35 | 401 | |

| Бортовая секция ПрБ блок №4 | от 35 | 421 | |

| Бортовая секция ЛБ блок №4 | от 35 | 422 | |

| Палубная секция блок №4 | от 35 | 431 | |

| Палубная секция блок №4 | от 35 | 432 | |

| Кормовая оконечность | от 48 | 501 | |

| Блок надстройки | От 13 до 25 | 601 |

Общий вес 519,97тонн

АБВГ- номер секции

А-номер блока

Б-тип секции: 0-объемная или днищевая

1-переборка

2-бортовая 3-палуба или платформа

В-номер секции в порядке установки

Формирование корпуса на построечном месте осуществляется секционным способом – см.схему на чертеже КП.27.1801.069.001

В сборочно-сварочном цеху изготавливаются секции. После этого в сборочно-сварочном цехе из секций собирается блок. Затем на транспортере они транспортируются на стапель, где формируется корпус. Таким образом, при заданной серийности и годовой программе постройке судов выбран наиболее оптимальный вариант технологии постройки судна.

2.2 Обоснование схемы припусков

Все операции по изготовлению корпуса судна выполняют с определенной точностью. Все отклонения регламентируются нормами в соответствующих руководящих документах, ОСТах.

В процессе постройки корпуса указанные отклонения накапливаются, что приводит к тому, что действительные размеры корпусных конструкций, в большинстве случаев, отличаются от номинальных размеров. Значительное влияние на изменение размеров оказывают сварочные деформации.

В связи с необходимостью обеспечить требуемые размеры конструкции по наружным кромкам оставляют припуски. Принимая во внимание принятую ранее схему формирования корпуса судна, вводятся следующие припуски:

1. секционный припуск – удаляется после изготовления секции;

2. блочный припуск – удаляется после изготовления блока;

3. стапельный – удаляемый в процессе формирования корпуса судна из секций.

В курсовом проекте производится расчет припусков для заданной секции (днищевой).

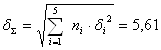

Основные зависимости для расчета ТРЦ.

![]() - количество звеньев одного вида;

- количество звеньев одного вида;

![]() - коэффициент относительного рассеивания значений звена.

- коэффициент относительного рассеивания значений звена. ![]() , т.к. значения звеньев распределены по нормальному закону.

, т.к. значения звеньев распределены по нормальному закону.

Координата середины поля рассеивания значений составляющего звена:

![]() , мм

, мм

Полуширина поля рассеивания значений звена:

![]() , мм

, мм

Коэффициент относительной асимметрии поля рассеивания звена:

![]() – для симметричных законов распределения

– для симметричных законов распределения

Для укорочения длины секции вследствие сварочных деформаций при монтаже и изготовлении секций нижний и верхний пределы полей рассеивания вычисляются по формулам:

![]() , мм

, мм

![]() , мм;

, мм;

Координата середины поля рассеивания значений звена:

![]()

Величина ![]() определяется по приближенному методу:

определяется по приближенному методу:

![]()

Расчет секционного припуска Таблица 2.2.1

| № | Контролируемые параметры | n | k | α | P | δ, мм | Di, мм | tBi, мм | tНi, мм |

| 1 | Погрешность вырезки листов по длине | 2 | 1 | 0 | 1 | 0,50 | 0,00 | -0,50 | 0,50 |

| 2 | Погрешность установки листов при сборке | 2 | 1 | 0 | 1 | 2,00 | 0,00 | -2,00 | 2,00 |

| 3 | Погрешность разметки мест установки крайних балок поперечного набора | 2 | 1 | 0 | 1 | 1,00 | 0,00 | -2,00 | 2,00 |

| 4 | Погрешность установки набора | 2 | 1 | 0 | 1 | 2,00 | 0,00 | -2,00 | 2,00 |

| 5 | Сварочные укорочения секции | 1 | 1 | 0 | 1 | 3,60 | -7,20 | -10,80 | -3,60 |

При расчете погрешности вырезки листов по длине полуширина поля рассеивания значений звена принимается ![]() мм для стационарной машины для тепловой резки «Гранат».

мм для стационарной машины для тепловой резки «Гранат».

При расчете сварочного укорочения по длине полуширина поля рассеивания значений звена принимается в зависимости от длины секции и вычисляется по следующей формуле ![]() .

.

Для замыкающего звена получаем:

- координата середины поля рассеивания –

![]() мм

мм

- полуширина поля рассеивания –

мм

мм

- верхняя граница поля рассеивания –

![]() мм

мм

- нижняя граница поля рассеивания –

![]() мм

мм

Допускаемое отклонение - ![]() мм

мм

Припуск - ![]() мм. Принимаю

мм. Принимаю ![]() мм

мм

Расчет блочного припуска

| № п/п | Контролируемые параметры | n | k | α | P | δ, мм | Di, мм | tBi, мм | tНi, мм |

| 1 | Погрешность изготовления секции | 2 | 1 | 0 | 1 | 5,9 | -7,8 | -1,9 | -13,7 |

| 2 | Погрешность установки закладной секции | 2 | 1 | 0 | 1 | 10 | 0 | +10 | -10 |

| 3 | Погрешность установки последующих секций | 3 | 1 | 0 | 1 | 5 | 0 | +5 | -5 |

| 4 | Сварочное укорочение | 1 | 1 | 0 | 1 | 9,6 | -19,2 | -9,6 | -28,8 |

При расчете сварочного укорочения по длине полуширина поля рассеивания значений звена принимается в зависимости от длины секции и вычисляется по следующей формуле ![]() .

.

Для замыкающего звена получаем:

- координата середины поля рассеивания –

![]() мм

мм

- полуширина поля рассеивания –

мм

мм

- верхняя граница поля рассеивания –

![]() мм

мм

- нижняя граница поля рассеивания –

![]() мм

мм

Допускаемое отклонение - ![]() мм

мм

Припуск - ![]() мм. Принимаю

мм. Принимаю ![]() мм

мм

Расчет стапельного припуска Таблица 2.2.1

| № | Контролируемые параметры | n | k | α | P | δ, мм | Di, мм | tBi, мм | tНi, мм |

| 1 | Погрешность изготовления блоков | 8 | 1 | 0 | 1 | 5,93 | -7,80 | -1,87 | -13,73 |

| 2 | Погрешность установки блоков | 8 | 1 | 0 | 1 | 12,00 | 0,00 | -12,00 | 12,00 |

| 3 | Сварочное укорочение | 7 | 1 | 0 | 1 | 0,01 | 7,02 | 10,53 | 3,51 |

Сварочное укорочение от сварки монтажных стыков:

![]() .

.

Для замыкающего звена получаем:

- координата середины поля рассеивания –

![]() мм

мм

- полуширина поля рассеивания –

мм

мм

- верхняя граница поля рассеивания –

![]() мм

мм

- нижняя граница поля рассеивания –

![]() мм

мм

Допускаемое отклонение - ![]() мм

мм

Припуск - ![]() мм. Принимаю

мм. Принимаю ![]() мм

мм

0 комментариев