Навигация

Технологические расчёты при проектировании процессов восстановления деталей

2. Технологические расчёты при проектировании процессов восстановления деталей

Процесс восстановления условно делим на два этапа. На первом этапе восстанавливаем геометрические размеры детали способом наплавки в среде защитного газа. На втором производим последующую механическую обработку нанесённого покрытия.

2.1 Расчёт параметров и выбор режима наплавки

Принятые режимы операций (особенно нанесение покрытий) существенно влияют на ресурс восстановленных деталей. Поэтому они должны обеспечивать выполнение технических требований к детали, изложенных на ремонтном чертеже. Параметры режимов нанесения покрытий различными способами приведены в справочной литературе. В данной работе будут рассчитаны основные параметры режимов нанесения покрытий: сила тока, скорость наварки, частота вращения детали, скорость подачи проволоки и другие.

Основные параметры режимов наплавки определяем по следующим формулам:

Скорость наплавки

Vн = αн∙I/h∙s∙γ = 12∙150/0.81∙2.5∙7.85 = 51 м/ч,

Частота вращения детали

nд = 1000∙Vн/60∙π∙d = 1000∙51/60∙3.14∙0.04 = 106 об/мин,

Скорость подачи проволоки

Vпр = 4∙ αн∙I/π∙dпр2∙γ = 4∙12∙150/3.14∙1.22∙7.85 = 25.9 м/ч,

Шаг наплавки S = (2-2.5)dпр = 2.4-3 мм/об,

Вылет электрода δ = (10-12)dпр = 12-14.4 мм,

Смещение электрода l = (0.05-0.07)d = 2-2.8 мм,

Где αн – коэффициент наплавки, г/Ач (при наплавке постоянным током обратной полярности αн = 11…14); h – толщина наплавленного слоя, мм; γ – плотность электродной проволоки, г/см3 (γ = 7.85); dпр – диаметр электродной проволоки, мм; I – сила тока, А; d – диаметр детали, мм.

2.2 Расчёт параметров и выбор режимов механической обработки покрытий

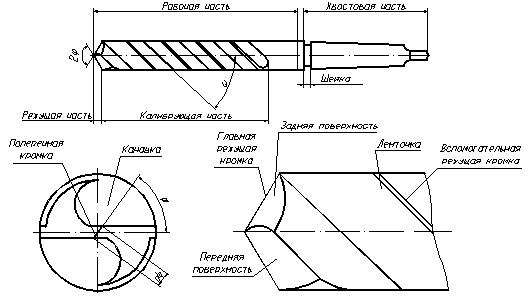

Механическую обработку восстановленной поверхности детали выполняем шлифованием.

При обработке восстановленных поверхностей шлифованием с продольной подачей принимаем глубину шлифования 0.005…0.15 мм/проход для чистовой и 0.1…0.025 мм/ проход для черновой обработки.

Определяем число проходов

i = zz/t = 0.7/0.1 = 7 (черновое), 0.08/0.01 = 8 (чистовое);

где zz – припуск на шлифование (на сторону), мм

Продольная подача

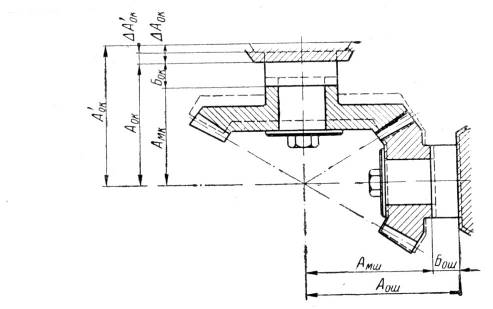

S = Sд∙Вк = мм/об.

где Sд – продольная подача в долях ширины круга на один оборот детали;

Вк – ширина шлифовального круга, принимаем Вк = 20 мм.

Продольную подачу для чернового шлифования восстановленных поверхностей деталей диаметром 40 мм принимаем 0.6Вк = 1.2 мм. Для чистового шлифования принимаем 0.2Вк = 0.4 мм.

Окружную скорость Vд детали для чернового шлифования принимаем 60 м/мин, для чистового – 4 м/мин.

Скорость продольного перемещения стола определяем по формуле:

Vст = S∙nд/1000 = 1.2∙60/1000 = 0.072 м/мин (черновое), 0.4∙4/1000 = 0.0016 м/мин (чистовое) .

2.3 Составление маршрута технологического процесса и выбор оборудования

· Моечная операция: мойку детали проводят на погружной моечной машине тупикового типа, марки ОМ-5287, в 12%-ом растворе каустической соды.

· Дефектовочная, промеряют размеры и определяют износы. Стол дефектовщика ОРГ-1468.

· Токарная. Обработка поверхности, до выведения следов износа, станок токарно-винторезный 1К62.

· Наплавочная, восстановление шлицевой поверхности, сварка под слоем флюса. Выпрямитель ВД-201У3. Станок ПДГ-312УЗ. Поверхность 1.

· Наплавочная. Восстановление поверхности под ступицу, наплавка под флюсом, поверхность. Станок тот же (см. п. 4).

· Наплавочная, восстановление шпоночного паза под слоем флюса, поверхность. Станок тот же (см. п. 4).

· Токарная, обтачивание поверхности. Станок токарно-винторезный 1К62.

· Токарная, обтачивание поверхности. Станок токарно-винторезный 1К62.

· Фрезерная, фрезерование шлицевых пазов, поверхность. Станок горизонтально-фрезерный 6М12ПБ.

· Фрезеровальная, фрезеровать шпоночный поз, поверхность. Станок горизонтально-фрезерный 6М12ПБ.

· Шлифовальная, шлифовать поверхность. Станок шлифовальный 3М151.

· Контрольная, стол дефектовщика ОРГ.

3. Выбор оборудования, оснастки и материалов для восстановления детали.

3.1 Выбор оборудования и оснастки для восстановления детали

Выбор оборудования производим исходя из следующих условий:

1) Оборудование должно обеспечивать формирование восстановленных поверхностей, соответствующих техническим требованиям;

2) Габаритные размеры оборудования должны соответствовать габаритным размерам восстанавливаемой детали;

3) Использование выбранного оборудования должно быть наиболее эффективным по сравнению с другим.

Выбор технологической оснастки производим на основе анализа возможности реализации технологического процесса при выполнении технических требований к детали, технических возможностей оснастки, а также конструктивных характеристик детали и восстанавливаемых поверхностей и др.

Выбор оборудования и технологической оснастки производим по каталогам.

Таблица 4

| Наименование оборудования и оснастки | Обозначение |

| Станки токарные и круглошлифовальные | ЗВ1161, 3А151, ЗА423 |

| Полуавтомат сварочный | А-547-У |

| Сварочный селеновый выпрямитель | ВС-300 |

| Стол сварщика | Мод. С10020 «Ремдеталь» |

| Баллон с СО2 | |

| Стол для дефектации | ОРГ-1468-01-090А |

| Штангенциркуль | Шц-1-250-0.05 |

3.2 Выбор и определение нормы расхода материала

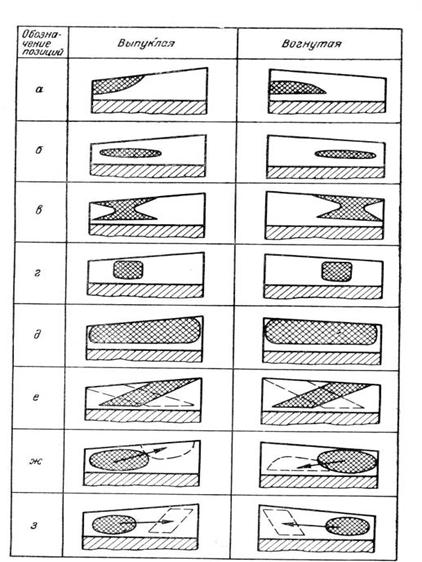

По своему назначению материалы для восстановления деталей подразделяются на основные и вспомогательные. При дуговой наплавке применяем плавленые и керамические флюсы и их смеси. Выбираем проволоку стальную сварочную для наплавки марки Нп-30ХГСА.

Рассчитаем норму расхода основных и вспомогательных материалов по типовому технологическому процессу, путём перерасчёта к конкретной детали.

Похожие работы

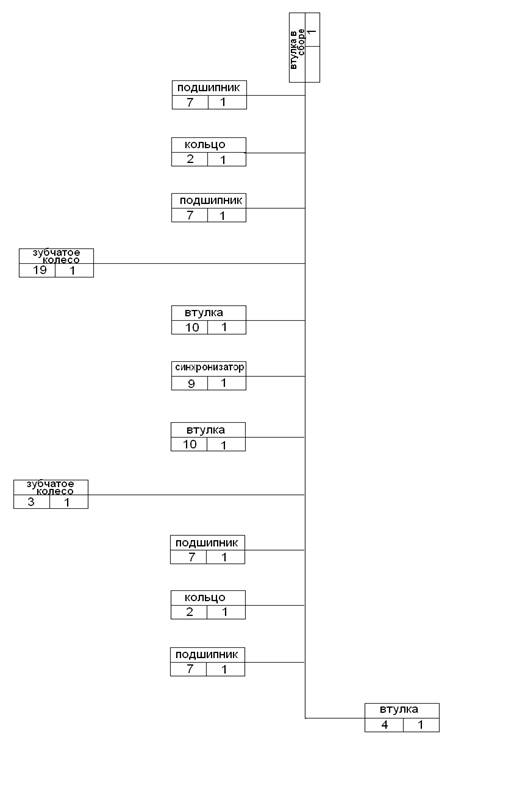

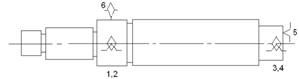

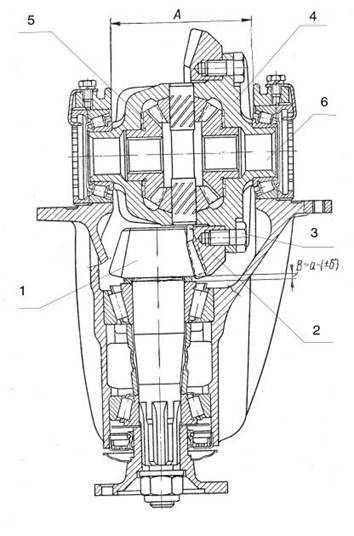

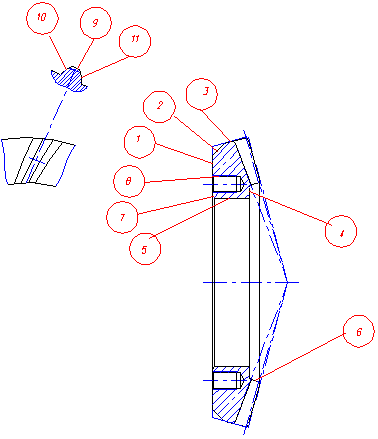

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

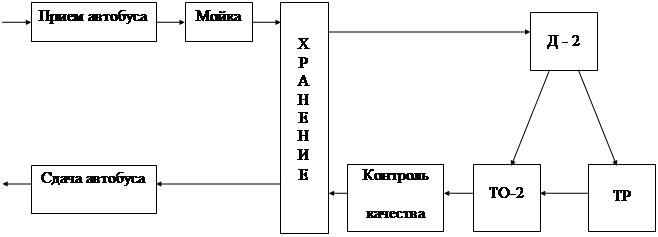

... трудоемкость 0,6 челч/1000км) и электрооборудования (0,75 челч/100км). Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ТО-2. 3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР АВТОБУСА ЛИАЗ-677 Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово-предупредительной системы ...

... 100км)и рулевого управления (примерная трудоемкость 0,1 челч/1000км). Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ЕО. 3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЕО АВТОМОБИЛЯ УАЗ - 3303 Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово- предупредительной системы ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев