Навигация

Анализ влияния качества поверхностного слоя на стойкость сверл

6.2 Анализ влияния качества поверхностного слоя на стойкость сверл

В работе [8] приведены результаты исследований по изучению повышения режущих свойств сверл из сталей Р6М5 и др.

Анализ влияния многочисленных факторов на износ и стойкость сверл показывает, что последние зависят от состояния поверхностного слоя толщиной 0,1 – 0,6 мм. Целью исследования являлось определение возможных оптимальных условий, при которых указанный слой обеспечивал бы наибольшую работоспособность сверл. Одним из существенных факторов, определяющих состояние поверхностного слоя, является температура в зоне резания.

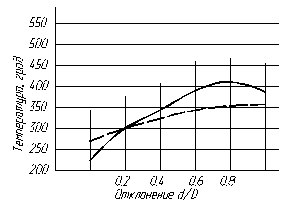

На рис. 6.1 показан характер распределения температуры по длине режущей кромки сверла. Видно из графиков, что температура от оси инструмента к периферии возрастает, достигая максимума на расстоянии (0,7…0,9) длины режущей кромки и далее снижается.

Рис. 6.1. Кривые распределения температуры по длине режущей кромки сверла (контурная линия – по расчету, штриховая – по результатам измерений)

Рис. 6.1. Кривые распределения температуры по длине режущей кромки сверла (контурная линия – по расчету, штриховая – по результатам измерений) При измерении температуры на кромках сверл резко выраженное экстремальное значение ее не отмечалось. На участках с y = 0,8…1 происходит стабилизация температуры. Отмеченные явления связаны с улучшением отвода тепла от наиболее нагретых участков сверла в массу инструмента, а также уменьшением разницы в ее температурах на поверхности сверла и изделия. О последнем свидетельствует рассмотрение температурных полей, анализ которых показывает, что выравнивание температуры на передней и задней поверхностях происходит за счет тепловых потоков, направленных в массу сверла.

В связи с тем, что стойкость определяется состоянием рабочих поверхностей особое значение приобретает алмазная доводка. Эффективность доводки определяется ее режимами (скоростью и подачей).

Химический и фазовый анализы поверхностного слоя показали, что после алмазной обработки наряду с уменьшением шероховатости, имеет место увеличение содержания углерода (на 0,08 – 0,12%) с упрочнением поверхностного слоя на глубину до 25 мкм. В результате сложного комплексного воздействия алмазной доводки на состояние поверхностного слоя происходит повышение стойкости в 1,2…1,5 раза.

6.3 Влияние ХТО на стойкость сверл

В работе [9] приведены результаты исследований влияния ХТО на стойкость сверл из быстрорежущей стали. Существует несколько способов повышения износостойкости сверл после их изготовления:

1. Нанесение простых износостойких покрытий на режущие элементы сверла;

2. Нанесение сложных (комплексных) покрытий на режущие элементы сверла;

К первому способу относятся однокомпонентные покрытия: хрома, оксидной пленки, полученной за счет низкотемпературного, высокотемпературного или химического оксидирования; пленки цианидов или титана. Сюда же относится фосфатирование, сульфидирование, обработка медью и дисульфидом молибдена. Ко второму способу относятся многокомпонентные износостойкие пленки (цианирование с последующим воронением в солях и др.). Также повышают стойкость:

– наплавка износостойкого сплава;

– полирование канавок сверла гидроабразивным, электролитическим или химическим способами;

– термомеханическая обработка

– искровое, химическое и механическое упрочнение.

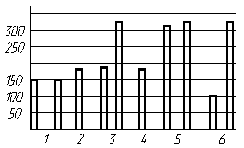

Способ ХТО

1 вариант – без ХТО; 2 вариант – цианирование 12 мин при 560°С; 3 вариант – цианирование 18 мин при 560°С; 4 вариант – цианирование 12 мин при 560°С + воронение в соли ЧС312 в течении 30 мин при 450°С; 5 вариант – цианирование 18 мин при 560°С + воронение в соли ЧС312 в течении 30 мин при 450°С; 6 вариант – воронение в соли ЧС312 в течении 30 мин при 450°С

Рис. 6.2. Влияние способа ХТО на стойкость и удельные износы по задней поверхности при следующих условиях:

а) v = 36,7 м/мин, S = 0,32 мм/об;

б) v = 25,2 м/мин, S = 0,43 мм/об.

На рис. 6.2 приведены результаты испытаний, из которых видно, что наиболее оптимальным вариантом ХТО является цианирование в среднепроцентных ваннах при температуре 560°С с последующим воронением в расплаве солей ЧС-132 при 450°С в течении 30 мин.

Стойкость сверл, подвергнутых ХТО, в 2…2,5 раза выше стойкости сверл без ХТО.

6.4 Влияние изоляции термо-ЭДС на стойкость сверл

В работе [10] приведены результаты сравнительных испытаний сверл при обработке чугунов с разрывом в цепи термо-ЭДС и без разрыва.

Исследование проводилось по схемам, представленным на рис. 6.3 сверлами из стали Р6М5.

Схема 1. изоляция инструмента обеспечивалась склеенной переходной втулкой КМ4-2.

Схема 2. Патрон соединяли со шпинделем станка гибким многожильным проводом (медным)

Схема 3. Заготовку устанавливали в тисках с текстолитовой прокладкой под основание толщиной 1 мм.

Схема 4. Схема установки сверла и заготовки та же, что и в п. 3, но заготовку соединяли гибким многожильным медным проводом со столом станка.

Обрабатывались заготовки из серого чугуна СЧ18-36. Каждая заготовка разделялась на две половины, одна из которых обрабатывалась без разрыва цепи термо-ЭДС, на другой – по схеме с разрывом. Стойкость сверла оценивалась количеством просверленных ими отверстий до затупления.

Сверла диаметром 8 мм испытывались при скорости резания 13,3 м/мин по всем четырем схемам. Отверстия сверлились на глубину 25 мм с подачей S=0,25 мм/об. Основные статистические показатели распределения стойкости сверл показаны в табл. 6.2.

Таблица 6.2 Показатели распределения стойкости

| Схема обработки | Диаметр отверстия, мм | Количество отверстий | Среднеарифметическая стойкость | Дисперсия, s2 | Среднеквадратичное отклонение | Коэфф. относит. стойкости |

| 1 2 3 4 | 8 8 8 8 | 240 340 285 445 | 40 56,6 47 74 | 160 479 338 1615 | 12,6 21,8 18,3 40,3 | 0,71 1 0,63 1 |

Как видно из табл. 6.2, стойкость сверл при разрыве цепи термо-ЭДС ниже стойкости сверл с замкнутой цепью термо-ЭДС. Стойкость сверл с замкнутой цепью термо-ЭДС выше стойкости сверл с незамкнутой цепью на 30…40%.

Рис. 6.3. Схема обработки: 1 – с изоляцией инструмента и детали; 2, 3 – с замкнутой цепью термо-ЭДС

0 комментариев