Навигация

Складання оперативно-календарного плану (ОКП)

2. Складання оперативно-календарного плану (ОКП)

Складання оперативно-календарного плану (ОКП) запуску-випуску деталей для цехів серійного виробництва— складна, трудомістка робота, що вимагає попереднього аналізу реальних умов виробництва у кожному цеху, виявлення характерних рис і раціональних елементів у сформованій системі планування. На відміну від цехів великосерійного виробництва зі стійкою номенклатурою деталей, тут ми маємо справу з деталями, виробництво яких у кожнім із планованих місяців може носити не завжди стабільний характер. Це означає, що запуск і випуск кожної партії деталей буде підпорядкований визначеним вимогам, або умовам підтримки на нормативному рівні оборотних і страхових заділів у цехових коморах і на центральному складі готових деталей підприємства. Звідси випливає необхідність виявлення особливостей і встановлення основних факторів, що визначають процес розробки найбільш раціонального варіанта ОКП запуску-випуску деталей:

1. У серійному виробництві для кожної партії деталей визначається число запусків чи періодичність запусків партії в обробку.

2. Витрати часу на переналагодження устаткування повинні бути мінімальними. Це досягається шляхом суворого закріплення технологічно схожих деталей за тими самими верстатами.

3. Важливим критерієм ефективності ОКП служить забезпеченість повного завантаження верстатів і зайнятості робітників. З цією метою рекомендується аналізувати принципи раціональної організації виробничих процесів, упроваджувати бригадну форму організації праці, що припускає сполучення професій, багатоверстатне обслуговування, зниження монотонності праці шляхом забезпечення змінюваності роду діяльності.

4. Якщо в цеху виконується весь чи основний вид обробки деталей, то деталі можна розділити на ведучі, що мають найбільш тривалий технологічний цикл обробки, і комплектуючі. Необхідно прагнути до дотримання графіка випуску ведучих деталей.

5. В умовах стабільної номенклатури планування виробництва деталей організується за принципом подачі в комору цеху, а в деяких випадках безпосередньо на центральний склад заводу, готових деталей. Тут важливо чітко визначити черговість запуску і випуску деталей.

6. Оперативно-календарний план розробляється на основі по-детальної виробничої програми і, по суті, являє собою розклад робіт із днів тижня, у якому кожна партія деталей має конкретні терміни її запуску і випуску з обробки. ОКП можуть розроблятися з різним ступенем деталізації: укрупнено, тобто в розрізі партій деталей відповідно до розрахункових циклів їхньої обробки і періодичністю запуску; диференційовано, тобто в поопераційному розрізі у відношенні кожної партії деталей.

7. Розробка плану є справою дуже складною. При цьому варто враховувати, наскільки план забезпечений усім необхідним для безпосередньої його реалізації. Цехи серійного виробництва оснащені універсальним і частково напівавтоматичним устаткуванням. Обслуговуючі його робітники, по суті справи, забезпечують нормальне (за графіком) план виробничого процесу. ОКП розробляється в розрізі кожної партії деталей із указівкою термінів виконання тих операцій, що повинні контролюватися плановиками і майстрами і які варто суворо витримувати. Це положення спрощує процес розробки ОКП і дозволяє використовувати при розрахунках евристичні правила, що враховують раціональні прийоми розв'язування задач.

8. ОКП розробляється до початку чергового планового періоду, з урахуванням наявного заділу у виробництві. Розміри партії деталей по ходу процесу можуть розукрупнятися по технічних, організаційних, виробничих причинах.

Отже, процес розробки ОКП складається з визначення черговості запуску партій деталей в обробку і календарних термінів запуску-випуску партій деталей. Визначення черговості запуску партій деталей в обробку, календарних планів їхнього запуску-випуску здійснюють технологи й організатори виробництва виходячи з конкретних умов.

3. Облік і контроль виробничих процесів

Завершальною стадією процесу керування виробництвом є облік, контроль і регулювання (диспетчеризація) ходу виконання часткових процесів. У процесі розробки виробничих програм, ОКП і змінно-добових завдань використовується інформація про поточний хід виробництва. Ця інформація, відбиваючи результати роботи цехів, складів (комор) за минулу зміну, добу й інші проміжки часу, безупинно накопичується в пунктах збору, періодично обробляється й остаточно формується до кожного нового планового періоду у вигляді відповідних підсумкових даних. Своєчасність надходження інформації в пункти збору, її повнота і вірогідність безпосередньо впливають на якість розроблюваних програм і завдань. Тому ці фактори приймаються як критерії створення системи оперативного обліку на підприємстві.

Інформація про хід виробництва використовується не тільки при плануванні, але й одночасно є основою діючого контролю і регулювання виробничих процесів. Якими стабільними б не були цехові виробничі програми й оперативні завдання ділянкам чи окремим робітникам, у ході виробництва неминуче виникають зміни і відхилення, що вимагають коректування раніше складених планів. До них відносяться відсутність на складі в коморі цеху матеріалів, заготівель, готових деталей, пристосувань чи інструменту, виникнення масового браку, відсутність робітників, невихід (у порівнянні з графіком) верстатів з ремонту і т. ін.

Своєчасний, повний і точний облік перерахованих відхилень дозволяє не тільки вести контроль, але й оперативно регулювати хід виробництва, направляючи його протікання відповідно до розробленого плану. Ці умови можуть бути забезпечені тільки при раціональній організації системи оперативного обліку в масштабі всього підприємства на основі комплексного застосування сучасної обчислювальної техніки і периферійних засобів. Звідси випливає, що основною задачею оперативного обліку є одержання інформації про результати роботи виробничих цехів і їхніх підрозділів за визначений період часу з метою її використання для контролю і регулювання поточного ходу виробництва. У синтезованому вигляді ця інформація використовується для цілей планування виробництва в кожнім з цехів на більш тривалі періоди часу (місяць, квартал). Реалізація цієї задачі за умови своєчасності надходження, повноти і вірогідності інформації, що врахо

вується, може бути здійснена шляхом створення комплексної автоматизованої системи оперативного обліку на підприємстві. Така система повинна відповідати таким вимогам:

• мати високу оперативність по збору й обробці інформації;

• виключати дублювання в роботі кожної ланки системи;

• забезпечити попередню обробку інформації в пунктах її збору;

• виключити передачу в інформаційно-обчислювальний центр (ІОЦ) підприємства надлишкової інформації;

• забезпечувати можливість синтезування отриманої інформації в необхідних для керування розрізах;

• виключити і звести до мінімуму ручну працю при заповненні первинної облікової документації;

• бути економічно ефективної в порівнянні з діючої на підприємстві системою оперативного обліку.

Для керування виробництвом потрібен визначений перелік даних, що характеризують результати роботи кожного цеху і його підрозділів, їх реєстрація на відповідні технічні носії і передача в ІОЦ для наступної обробки. При визначенні переліку реєстрованих даних необхідно прагнути до його мінімізації за рахунок ведення обліку не по всіх параметрах, а по відхиленнях (такий підхід можливий тільки в оперативному регулюванні).

Інформація про хід виробництва включає: випуск виробів і їх складових частин складальними, обробними і заготівельними цехами заводу протягом року з розбивкою по кварталах і місяцях; надходження готових деталей і складальних одиниць на центральний склад заводу і їх видача складальним цехам; надходження оброблених деталей у комори цеху та їх видача на складальні ділянки; рух деталей і виробів по операціях технологічного процесу з указівкою часу видачі завдання і завершення виконаної роботи; рух заділів деталей на робочих місцях; передача деталей і складальних одиниць між ділянками цеху і цехами підприємства; брак усіх видів; надходження матеріалів, заготівель, оснащення й інструменту в цехові комори і їх видачу на робочі місця; час роботи і простої устаткування; вихід устаткування в ремонт і з ремонту; витрата електроенергії, палива, води, пари, пально-мастильних матеріалів, емульсії й інших видів ресурсів.

Для організації і проведення робіт з реєстрації інформації на місцях її появи в цехах, на складах (коморах) створюються пункти збору інформації, на яких здійснюється не тільки реєстрація інформації про результати виробничої діяльності цеху, але і виробляється деяка попередня її обробка. Типи і кількість перифе рійного устаткування, яким оснащуються пункти збору інформації, визначаються виходячи з обсягу і складності виконання робіт.

4. Диспетчерський контроль і регулювання ходу виробництва

Диспетчерський контроль і регулювання ходу виробництва здійснюється на основі зібраної інформації про виконання виробничих програм і завдань. Фактичні дані про хід виробництва зіставляються з плановими, потім виробляється аналіз виявлених відхилень і визначаються заходи для забезпечення рівномірного і комплексного виконання програми випуску деталей, складальних одиниць і виробів. Контроль за ходом виробництва здійснюється диспетчерами цехів підприємства по таких напрямках: контроль виконання номенклатурного плану випуску виробів; контроль комплектуючих виробів, контроль міжцехових заділів; контроль оперативної підготовки і забезпечення виробництва; спостереження за роботою відстаючих підрозділів і ін. Система диспетчерського регулювання ходу виробництва повинна:

• спиратися на чітку організацію оперативного планування виробництва, безпосереднім продовженням якого вона є;

• забезпечувати безперервність контролю і спостереження за ходом виробництва;

• здійснювати швидке і чітке виконання розпоряджень керівництва;

• базуватися на чіткій відповідальності і наступності оперативного керування виробництвом.

Уся поточна робота з диспетчерського керування виробництвом у масштабі підприємства лежить на персоналі центрального диспетчерського бюро (змінні диспетчери й оператори), що знаходиться в підпорядкуванні головного диспетчера (який, у свою чергу, підкоряється заступнику керівника по виробництву). Організаційна побудова диспетчерського апарату підприємства залежить від типу, характеру і масштабу виробництва. На великих підприємствах формується центральне диспетчерське бюро в складі планово-диспетчерського відділу підприємства. У складі центрального диспетчерського бюро створюються диспетчерські групи по видах виробництва чи стадіях виробничого процесу. Служба головного диспетчера здійснює такі основні функції:

• контроль ходу виконання виробничої програми по основних видах виробів і по стадіях виробничого процесу;

• уживання заходів по попередженню перебоїв у виробничому процесі;

• облік і аналіз внутрішньозмінних простоїв устаткування;

• облік і контроль забезпечення робочих місць необхідним.

Останнім часом велика увага приділяється застосуванню в рамках оперативного керування системи оперативного регулювання (системи влади), що граничить із психологічними аспектами керування персоналом.

Контрольні запитання

1. У чому сутність оперативного керування виробництвом?

2. Назвіть основні фактори оперативно-календарного планування.

3. Як здійснюється оперативне регулювання ходу виробництва?

Рекомендована література:

1. Гриньова В.М., Салун М.М. Організація виробництва: Навчальний посібник. – ВД „ІНЖЕК”, 2005..

2. Семенов Г.А., Станчевский В.К., Панкова М.О.: Організація і планування на підприємстві, ЦНЛ, 2006.

3. Пасічник В.Г., Акіліна О.В. Організація виробництва: Центр навчальної літератури, 2005.

4. Петрович Й.М.,Захарчин Г.М. Організація виробництва. Підручник. «Магнолія плюс», 2004

Похожие работы

... необоротних активiв за мiнусом i лiквiдацiйної вартостi протягом строку корисного їх використання (амортизації). Знос є сумою, що нагромаджується з початку корисного використання необоротних активiв. 1.4 Аналіз ефективності використання основних засобів Для здiйснення господарської дiяльностi пiдприємства необхiднi засоби виробництва: будiвлi, машини, обладнання, сировина, матерiали, паливо ...

... з клiєнтами i працiвниками; - бути обладнаною охоронно-пожежною сигналiзацiєю, що вiдповiдає вимогам дiючого Положення [15, 505]. Розглянемо первинні документи, які використовуються на ЗАТ “Рівне-Борошно” для обліку оборотних активівна, їх характеристику та організаційно-розпорядчі документи які є підставою для їх оформлення в табличній формі (табл. 3.1): Табл. 3.1 Перелік форм первинної облі ...

... товарами, в тому числі через мережу власних магазинів та торгівельних площадок; надання широкої гамми послуг по діагностиці, ремонту та технічному обслуговуванні автомобільного транспорту; організація станції технічного обслуговування автомобільного транспорту; виготовлення та оптова (в т.ч. експорт і імпорт) і роздрібна торгівля запасними частинами, вузлами і комплектуючими до механічних ...

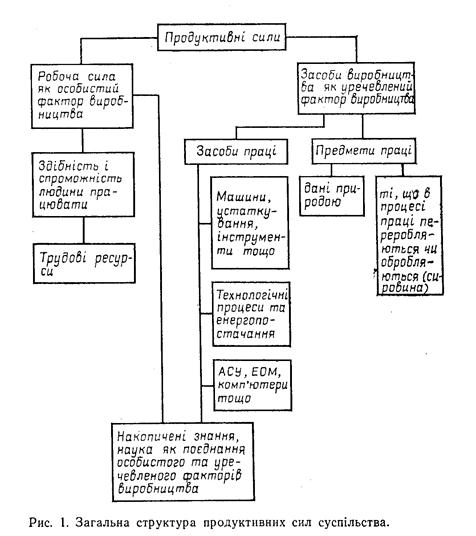

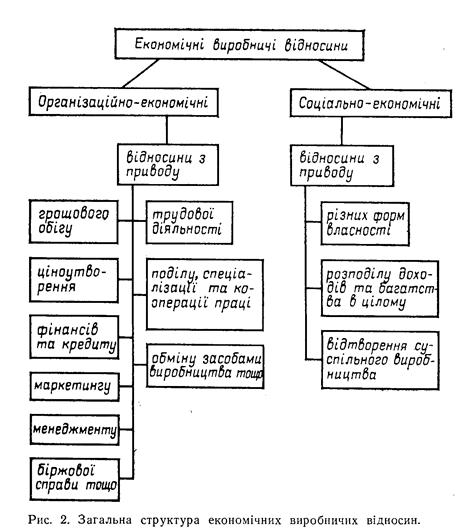

... прямування з виробництва, продукт цілком або поступово зникає в споживанні. Тим самим забезпечується відтворення самого життя людини і його діяльності. 2. Взаємовплив та взаємозалежність продуктивних сил і виробничих відносин. Економiка як народне господарство має двi сторони свого вираження: по-перше, як матерiально-натуральне наповнення, по друге, як сукупнiсть виробничих вiдносин, що ...

0 комментариев