Навигация

Анализ состояния системы качества на ЗАО "Тяжмехпресс"

2.3 Анализ состояния системы качества на ЗАО "Тяжмехпресс"

В соответствии с МС ИСО 9001:94 в обязанности руководства входит проведение ежегодного анализа и оценки функционирования системы качества. В ходе такой проверки анализируются показатели работы системы качества и выполнение мероприятий в области качества, намеченных на год.

Согласно этому документу, мероприятия по совершенствованию эффективности работы системы качества, намеченные генеральным директором на 2009 год, выполнены. Все замечания, которые были выявлены в процессе сертификационного аудита за 2010, были устранены.

Показатели работы системы качества за 2009 год приведены в таблице 4. Анализируя показатели работы системы качества за 2009г., следует отметить улучшение показателей:

- уменьшение количества разрешений на отклонения от чертежей и технологии в процессе производства на 30% по сравнению с 2008 годом;

снижение количества претензий поступающих от потребителей КПО;

- снижение доли затрат по исправимому и окончательному браку в себестоимости произведенной продукции.

Остается неудовлетворительным:

- снижение затрат на устранение дефектов, брака;

- низкий уровень литья Воронежского литейного завода;

- отношение исполнителей, приводящее к браку, отклонениям, доработкам, которые составляют 49% от общего числа случаев выявленных несоответствий.

Таким образом, учитывая вышеизложенное, оценка эффективности работы системы качества за 2009 год — удовлетворительная.

| Таблица 4 - Показатели работы системы качества за 2009 год | ||||

| Наименование показателя | За прошедший период 2000г. | За отчетный период 2001г. | Вывод по показателям | Примечание |

| Количество претензий: поступивших принятых отклоненных | 4 4 | 2 1 1 | Уменьшение | Претензия АО "РУДГОРМАШ" по дефектам в поковках |

| Количество несоответствий по результатам внутренних | ||||

| аудитов системы качества: проведено аудитов выявлено несоответствий | 33 49 | 33 64 | Нет снижения | Несоответствия |

| устранено подлежит устранению | 49 | 64 2 | устранены | |

| Количество несоответствий по результатам внешних | Несоответствия не | |||

| аудитов: выявлено устранено подлежит устранению | 7 7 | 9 9 | Нет снижения | критические, устранены |

| Затраты на качество по результатам внутрихозяйственной | ||||

| деятельности: | ||||

| затраты по исправимому и окончательному браку, р. себестоимость продукции, р. доля затрат по исправимому и окончательному браку по отношению к себестоимости продукции, % | 443656 216403984 0.2 | 567500 264630000 0.19 | увеличение снижение | |

| Выполнение мероприятий комплексного плана по | ||||

| качеству: всего мероприятий выполнено | 90 82 | 92 72 | увеличение | |

| подлежит выполнению | 8 | 20 | ||

Основным критерием при анализе работы системы качества является показатель, характеризующий количество брака и затраты связанные с ним.

Анализ брака на предприятии проводят с помощью диаграмм Парето. Данные о браке по все подразделениям аккумулируются в ОТК завода, где ежемесячно рассчитывают общее количество брака и производят классификацию по причинам возникновения брака. Каждой причине присваивается код, в соответствии с принятым на предприятии классификатором брака. По результатам месячных отчетов в конце года строится годовая диаграмма Парето, на основании которой руководство разрабатывает мероприятия по устранению наиболее часто встречающихся причин брака. Пример построения диаграммы приведен в Приложении Е.

Из диаграммы можно сделать вывод о наиболее часто встречающихся причинах брака и выявить долю по каждой из них в их общем количестве.

На основании данных за 2009 год, наиболее часто встречающейся причиной возникновения брака являются - ошибки исполнителей, далее следуют ошибки ВЛЗ, ошибки конструктора и некачественные поставки сырья.

Финансовым аспектом данной проблемы являются затраты на качество.

На предприятии выделяют три группы затрат по целевому назначению: на обеспечение качества, на улучшение качества, на управление качеством. Ведущее значение имеют затраты на обеспечение качества, состав и структура которых охватывает все виды деятельности предприятия по обеспечению качества продукции в соответствии с требованиями потребителей и могут включать отдельные элементы затрат на улучшение качества и управление им.

Затраты на обеспечение качества сгруппированы по трем направлениям:

1) предупредительные затраты;

2) оценочные затраты;

3) затраты на исправление дефектов (внутренние и внешние);

Данная классификация позволяет проводить анализ затрат и определять их экономическую эффективность на основе сравнения за полугодие соответствующих результатов.

На основании данных за 2009 год можно сделать следующие выводы о затратах на обеспечение качества:

- предупредительные затраты в 2009 году увеличились, за счет увеличения

- затрат на инновационную деятельность, однако при этом снизились затраты на

- капитальный ремонт оборудования, доля предупредительных затрат в общей

- сумме затрат на качество составила 88%;

- оценочные затраты в целом мало изменились, их доля составила 10.3%;

- затраты на исправление брака увеличились, их доля составила 1.7%.

В целом затраты на обеспечение качества увеличились, хотя их доля в себестоимости продукции несколько снизилась. Такое положение дел по затратам является благоприятным для предприятия, так как увеличение затрат обусловлено ростом объемов производства.

Основным принципом функционирования системы качества является постоянное улучшение качественных показателей изделий и работы предприятия в целом. Одним из способов реализации этого принципа является систематическое проведение корректирующих и предупреждающих действий.

Определяющими факторами для проведения корректирующих мероприятий являются: снижение качества продукции, несоответствия, выявленные при внутренних и внешних аудитах, претензии (рекламации) к качеству продукции, результаты анализа.

Порядок проведения корректирующих мероприятий схематично изображен на рисунке 2.2.

Анализ предусматривает выявление причин несоответствия: процессов конструкций рабочих операций, отступлений от требований нормативно-технической документации и контрактов, зарегистрированных данных по качеству.

Основной формой выявления причин несоответствия является внутренний аудит.

Выявленные несоответствия подвергаются систематическому анализу со стороны ОУКС, ОТК, главных специалистов производственных подразделений, с целью установления причин их возникновения. На основании анализа готовятся предложения и рекомендации по проведению корректирующих мероприятий. Решения о проведении мероприятий документируются в виде распоряжений главного инженера или в протоколе заводского "Дня качества" с указанием сроков выполнения, ответственных исполнителей и формы.

После проведения корректирующих мероприятий проводится оценка эффективности предпринятых действий. Если цель достигнута, фактические и потенциальные причины, порождающие несоответствия устранены, то руководитель группы, ответственный за разработку корректирующих мероприятий, готовит распоряжение или служебную записку о внесении изменений в нормативно-техническую документацию, если же цель не достигнута, то проводится повторный анализ причин несоответствия с разработкой новых корректирующих мероприятий.

Предупреждающие действия вырабатываются на основании анализа факторов, которые могут привести к риску возникновения несоответствия.

Все изменения, касающиеся функционирования системы качества, должны быть строго документированы.

Согласно современной концепции менеджмента качества, за качество продукции отвечает каждый рабочий на своем рабочем месте, поэтому реализация намеченных целей в области качества осуществляется, в большинстве случаев, на цеховом уровне. Анализируя функционирование системы на данном уровне, можно сделать выводы, что в цехе систематически ведется работа по повышению качества продукции и труда. Однако, именно на уровне конкретных цехов, на предприятии были выявлены недостатки в функционировании системы качества. Основной недостаток, который повышает длительность производственного цикла, и является недопустимым с точки зрения современной парадигмы качества — это пооперационный контроль. Такое состояние дел нарушает действие принципа ответственности за качество на каждом рабочем месте. Причиной этого является недостаточная подготовка рабочих в области обеспечения качества продукции. О плохой подготовке рабочих в данной области также свидетельствует наибольший процент брака, допускаемый по вине исполнителей.

Принимая во внимание все вышеизложенное, можно сделать следующие выводы:

1) На предприятии внедрена и успешно функционирует система качества в соответствии с МС ИСО 9001:94;

2) Ежегодно проводится анализ системы качества высшим руководством, с целью выявления несоответствий, действующим стандартам и разработке программы мероприятий по повышению качества на следующий год;

3) Особое внимание уделяется браку и затратам, связанным с обеспечением качества продукции;

4) На предприятии, в рамках действующей системы качества, реализуется принцип постоянного улучшения качества и разработана методика по внедрению этих изменений в процессы проектирования, производства, контроля, испытании и т.д.;

5) Все процессы, связанные с функционированием системы качества на предприятии являются строго документированными и любые изменения, вносимые в процессы обеспечения качества, подлежат своевременному документальному оформлению.

6) Наиболее часто встречающаяся причина брака - ошибки исполнителей.

Похожие работы

4 Построение функции своевременности 6 Задание 2 8 Расчет функции бездефектности технологического процесса 8 Выводы 10 Список использованных источников 11Задание №1.Используя интервальный метод, вычислить и построить функцию своевременности процесса выполнения услуги.Исходные данные ...

... работа по планомерному увеличению надежности выпускаемых изделий. В начале 70-х годов на передовых предприятиях Львовской области на основе внедренных систем была разработана комплексная система управления качеством продукции (КС УКП), которая включила в работу по повышению технического уровня и качества продукции все звенья предприятия. Основой функционирования КСУКП являлись стандарты ...

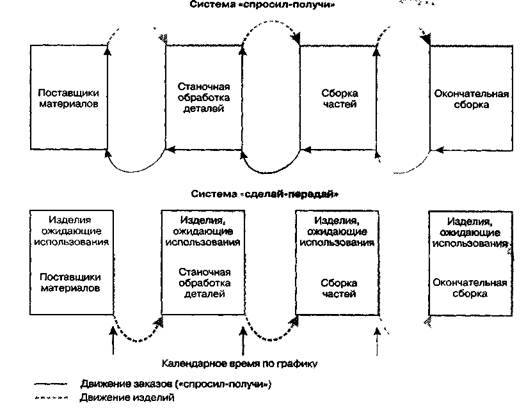

... выгодными для предприятия в новых условиях экономического развития формами найма рабочей силы [6, C. 85]. 2. КОНЦЕПЦИИ «КАНБАН» И «УПРАВЛЕНИЕ КАЧЕСТВОМ ПРОДУКЦИИ» 2.1. Сущность и основные модели системы управления качеством продукции в Японии В Японии после окончания Второй мировой войны совершенствование качества возвели в ранг государственной политики. Решение ...

... этапа: первый этап - предварительная проверка и оценка системы управления качеством продукции; второй этап - окончательная проверка системы управления качеством продукции. Как отмечалось выше, на ОАО «Фармстандарт- Лексредства» сейчас действует стандарт ИСО 9000 (2000 г.). Он в первую очередь предусматривает процессный подход. Процессный подход – любая деятельность в которой используются ...

0 комментариев