Навигация

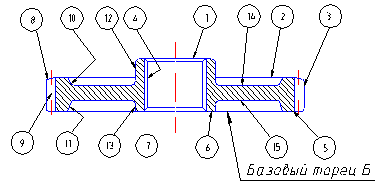

Анализ технологичности детали

1.3 Анализ технологичности детали

Коэффициент унификации конструктивных элементов детали

Ку.э.=Qэ.у./Qэ, (1)

где Qу.э. - число унифицированных элементов детали, шт., Qэ, - общее число конструктивных элементов детали, шт.

Ку.э.=5./13=0,38

Коэффициент использования, материала

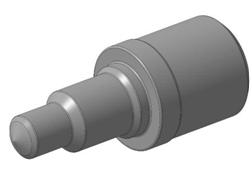

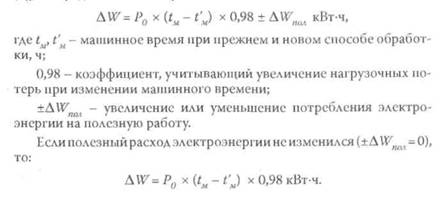

Массу детали определим при помощи программы КОМПАС 3D V9, создав в ней 3D модель заготовки. Программа автоматически посчитает объем, массу и другие параметры данной детали.

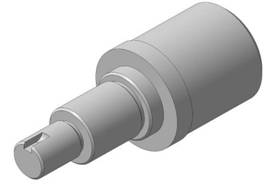

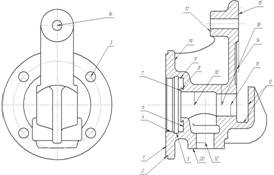

Рисунок 1 – 3D модель цапфы.

Деталь

Площадь S = 20366,015909 мм2

Объем V = 169905,994798 мм3

Материал Сталь 35 ГОСТ 1050-88

Плотность R0 = 0,007820 г/мм3

Масса M = 1328,664879 г

Ки.м.=Gд/Gз.п., (2)

где Gд - масса детали, кг; Gз.п. - масса материала заготовки с неизбежными технологическими потерями, кг

Ки.м.=,33/3,26=0,40

Коэффициент точности обработки детали

Кт.ч.=Qтч.н../Qтч.о., (3)

где Qтч.н.. - число размеров не обоснованной степени точности обработки; Qтч.о.- общее число размеров, подлежащих обработке.

Кт.ч.=6./17=0,35

Коэффициент шероховатости поверхностей детали

Кш=Ош.н../Ош.о., (4)

где Ош.н - число поверхностей детали не обоснованной шероховатости. шт.; Ош.о - общее число поверхностей детали, подлежащих обработке, шт

Кш=16./17=0,94

Из расчетов видно, что деталь не очень технологична.

1.4 Определение типа производства

Кз.о.=Q/Рм, (5)

где Q - число различных операций; Рм - число рабочих мест, на которых выполняются данные операции.

Так как величина партии 10000 шт.,то тип производства-среднесерийный.

2.Технологическая часть

2.1Технико-экономическое обоснование выбора заготовки

Вариант 1. Заготовка из проката.

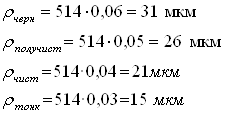

Согласно точности и шероховатости поверхностей обрабатываемой детали определяем про межуточные припуски по таблицам. За основу расчета промежуточных припусков принимаем наружный диаметр детали 54 h 12![]() мм. Устанавливаем предварительный маршрутный технологический процесс обработки выбранной поверхности.

мм. Устанавливаем предварительный маршрутный технологический процесс обработки выбранной поверхности.

Обработку поверхности диаметром 54 мм производят в жестких центрах, на многорезцовом токарном полуавтомате, окончательную обработку поверхности выполняют на круглошлифовальном станке.

Технологический маршрут обработки поверхности Ǿ54:

Операция 005. токарная(черновая) Ǿ 54 h14

Операция 010. токарная(получистовая) Ǿ54 h12

Припуски на подрезание торцовых поверхностей и припуски на обработку наружных поверхностей (точение и шлифование) – определяем по таблице

Определяем промежуточные размеры обрабатываемой поверхности согласно маршрутному технологическому процессу:

На токарную получистовую операцию 010

Dp.045=Dн+2Zш=54+1,0 = 55,0 мм;

где Dр – расчетный диаметр заготовки, мм; Dном – номинальный диаметр обрабатываемой поверхности детали, мм; Zш –припуск на операцию, мм на токарную черновая операцию 005

Dp.020=Dр045+2Z020=55,0+4,0 = 59,0мм;

расчетный размер заготовки

Dp.з.=Dр020+2Z015=59,0+2=61,0мм;

Из табл. выбираем ближайший размер горячекатаного проката обычной

точности и записываем его обозначение

Нормальная длина проката качественной конструкционной стали при диаметре 53-110 мм 4-7 м. Допустимые отклонения для диаметра 62 мм равны ![]() мм (табл.).

мм (табл.).

Припуски на подрезку двух торцовых поверхностей заготовки равен 4 мм (табл.).

![]() .

.

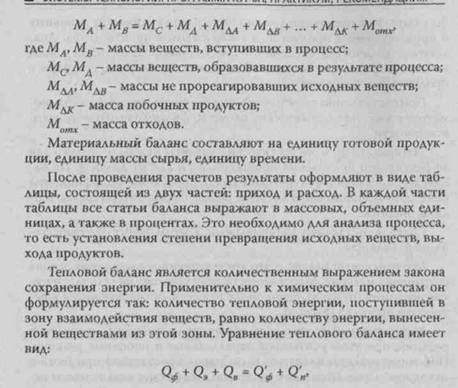

Таблица 1

Припуски на чистовое подрезание торцов и уступов

| Диаметр заготовки, мм | Общая длина заготовки, мм | |||||

| до 18 | 18-50 | 50-120 | 120-260 | 260-500 | св.500 | |

| До 30 | 0,4 | 0,5 | 0,7 | 0,8 | 1,0 | 1,2 |

| 30-50 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| 50-120 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,3 |

| 120-300 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,5 |

Общая длина заготовки составит

Lз=Lд+2Zподр=132+4=136мм, (6)

где Lд- номинальная длина детали по чертежу, мм.

С учетом точности и качества поверхности заготовки после отрезки сортового проката фрезами(табл) длина заготовки составит 136 мм.

Объем заготовки определяем по плюсовым допускам на диаметр и длину заготовки

![]() см3, (7)

см3, (7)

где Lз - длина стержня заготовки, см; Dз.п. - диаметр заготовки с плюсовым допуском, см.

Массу заготовки определяем по формуле

Gз=![]() ·V (8)

·V (8)

Vз=0,00785·390,7=3,06 кг.

где ![]() - плотность материала, кг/см3 , Vз — объем заготовки, см3 .

- плотность материала, кг/см3 , Vз — объем заготовки, см3 .

Выбираем оптимальную длину проката для изготовления заготовки

Потери на зажим заготовки lзаж принимаем 80 мм.

Длину торцового обрезка проката на ножницах определяем соотношения из lо.т=(0,3...0,5)d, где d - диаметр сечения заготовки, d = 60мм, тогда lо.т=0,3·60=17 мм,

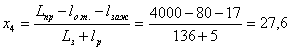

Число заготовок, исходя из принятой длины проката, определяется по формуле (3.5). Из проката длиной 4 м

шт. (9)

шт. (9)

где Lпр - длина выбранного проката, мм; х — число заготовок, изготавливаемых из принятой длины проката, шт; Lз- длина заготовки, мм; lp - ширина реза, мм. lот - длина торцового обрезка проката, мм; lзаж - минимальная длина опорного (зажимного) конца, мм.

Получаем 27 заготовок из данной длины проката.

Из проката длиной 7 м

(10)

(10)

Принимаем 48 заготовок из данной длины проката.

Остаток длины (некратность) определяется в зависимости от принятой длины проката:

Из проката длиной 4 м

![]() мм, (11)

мм, (11)

или

![]() =(231·100)/4000=5,7%. (12)

=(231·100)/4000=5,7%. (12)

из проката длиной 7 м

![]() мм

мм

или

![]() (13)

(13)

Из расчетов на не кратность следует, что прокат длиной 7 м для изготовления заготовок более экономичен, чем прокат длиной 4м, Потери материала на зажим при отрезке по отношению к длине проката составят

![]() (14)

(14)

Потери материала на длину торцевого проката о процентном отношении к длине проката составят

Поп = Пнк + По.т + Пзаж =5,35 + 0,24 + 1,1 = 6,6%. (15)

где Пнк - потери материала на некратность, %.

Пн.к =(Lнк·100)/Lпр; (16)

По.т - потери на торцовую обрезку проката, %

По.т. =(lо.т·100)/Lпр; (17)

Пзаж - потери при выбранной длине зажима, %

Пзаж. =(lзаж·100)/Lпр; (18)

Потр - потери на отрезку заготовки, %

Потр =(lр·100)/Lпр. (19)

Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле (3.12)

![]() кг

кг

Коэффициент использования материала

Ким =Сд/Сз.п. =1,04/3,26 =0,33 (20)

где Gд - масса детали по рабочему чертежу, кг; Gз.п.- расход материала на одну деталь с учетом технологических потерь, кг

Стоимость заготовки из проката (табл.)

![]()

где См - цена 1 кг материала заготовки, руб.; Сотх - цена 1 т отходов материала, руб.

Вариант 2.

Заготовка изготовлена методом объемной горячей штамповки.

Степень сложности С2. Точность изготовления поковки - класс 1. Группа стали -М1.

Припуски на номинальные размеры детали назначают по таблице (приложение 2). На основании принятых припусков на размеры детали определяем расчетные размеры заготовки

![]() мм

мм

![]() мм (21)

мм (21)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм (22)

мм (22)

![]() мм

мм

![]() мм

мм

![]() мм

мм

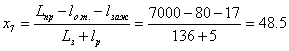

Допуски на размеры штампованной заготовки определяем по таблице.

Æ![]() L= 31,2

L= 31,2![]()

Æ![]() L= 37,7

L= 37,7![]()

Æ![]() L= 11,2

L= 11,2![]()

Æ![]() L= 15,4

L= 15,4![]()

Æ![]() L= 52,8

L= 52,8![]()

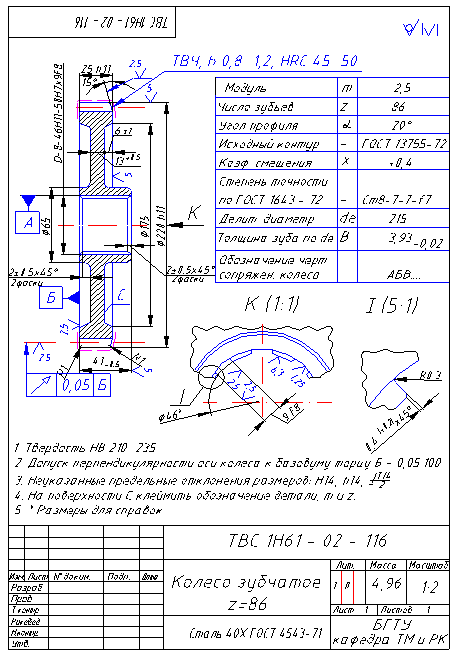

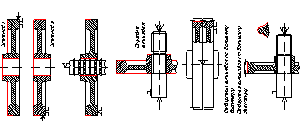

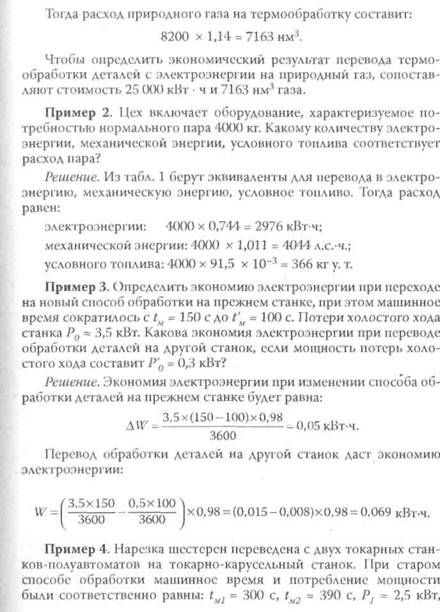

Разрабатываем эскиз на штампованную заготовку по второму варианту

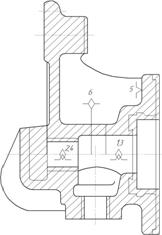

Рисунок 2 – Чертеж штамповки.

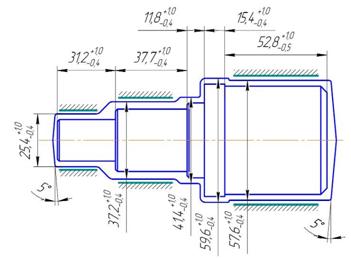

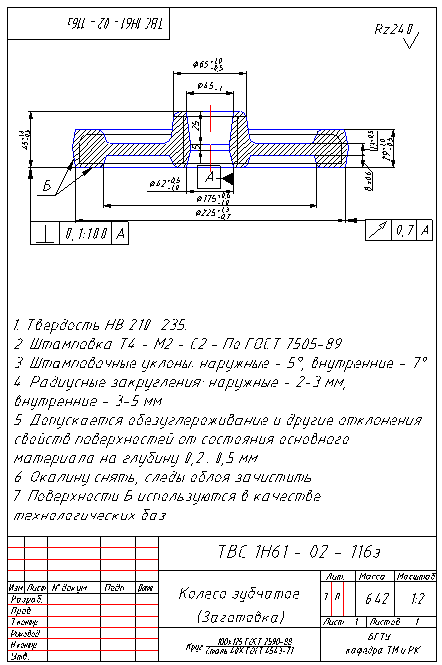

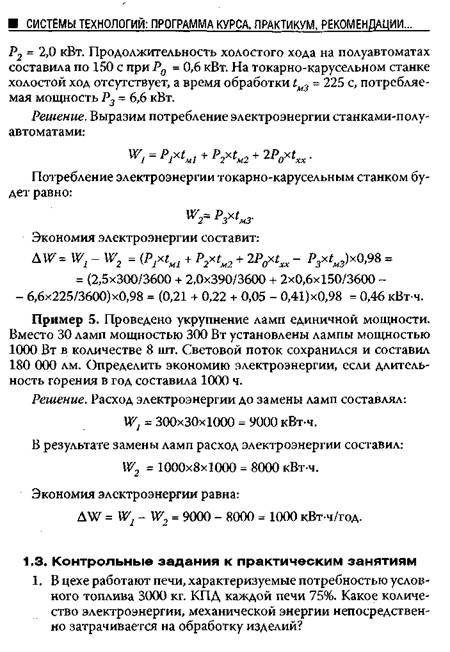

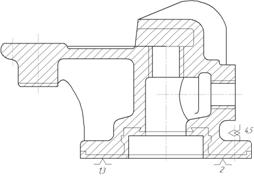

Объем штампованной заготовки определим при помощи программы КОМПАС 3D V9, создав в ней 3D (рисунок – 3) модель заготовки. Программа автоматически посчитает объем, массу и другие параметры данной заготовки

Рисунок 3 – 3D модель штамповки

Данные полученные при помощи программы:

Площадь S=22344,045203 мм2;

Объем V=216968,88969 мм3;

Материал Сталь 35 ГОСТ 1050-88

Плотность R0= 0,0078 г/мм3;

Масса М=1696,696717 г.

Масса штампованной заготовки

![]() (23)

(23)

Принимая неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равными Пш = 10%, определим расход материала на одну деталь

![]() (24)

(24)

Коэффициент использования материала на штампованную заготовку

![]()

Стоимость штампованной заготовки (табл.)

(25)

(25)

Таким образом, исходя из технико-экономического расчета, и проанализировав коэффициенты использования материала мы выбираем заготовку из штамповки, как наиболее выгодную и наиболее технологичную.

Похожие работы

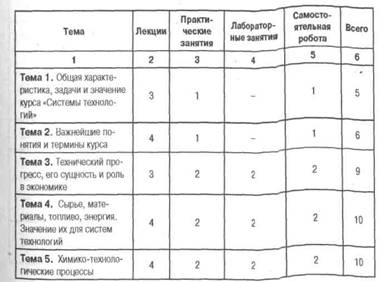

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... управляющая программа УЧПУ устройство числового программного управления ЧПУ числовое программное управление ВВЕДЕНИЕ Цикл лабораторно- практических занятий основан на материалах курса "Технология обработки на станках с ЧПУ" является общим для всех форм обучения- дневной и заочной. Цикл рассчитан на 34 часа лабораторно- практических занятий и включает следующие работы: ...

... . Обрабатывается поверхность диаметром 67 мм, длина обработки составляет 23 мм, для второй поверхности: диаметр Ø22. Деталь обрабатывается в трёхкулачковом самоцентрирующемся патроне.. Штучное время обработки детали определим по формуле: ТШТ = То + Тв + Тобсл + ТОТ (1.10) где То – основное технологическое время на выполнение операции, мин. Тв – вспомогательное время, мин. Тобсл – время ...

0 комментариев