Навигация

Проверка давления конца такта сжатия

2.10 Проверка давления конца такта сжатия

Если наблюдается недостаточная мощность, повышенный расход масла и/или топлива, нужно измерить давление конца сжатия.

1. Проверить давление конца сжатия в цилиндрах.

а) Вставить компрессометр в отверстие свечи зажигания.

б) Полностью открыть дроссельную заслонку.

в) Прокручивая двигатель стартером, измерить давление сжатия.

Всегда использовать полностью заряженную аккумуляторную батарею, чтобы получить частоту вращения двигателя 250 об/мин или больше.

г) Повторить шаги с (а) по (в) для каждого цилиндра.

Измерения должны быть сделаны в короткое время, насколько это возможно.

Давление конца сжатия: номинальное 13,0 кг/с, а минимальное 11,0 кг/см. Различия давления между цилиндрами не более 1,0 кг/см.

д) Если давление конца сжатия низкое, залить небольшое количество моторного масла в цилиндр через отверстие свечи зажигания и повторить шаги с (а) по (в) для цилиндров с низким давлением сжатия.

- Если добавление масла повышает давление сжатия, возможно, что поршневые кольца и/или зеркало цилиндра изношены или повреждены.

- Если давление остается низким, то может заедать клапан или имеет место неплотная его посадка в седло, либо имеется утечка через прокладку головки блока цилиндров.

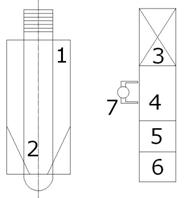

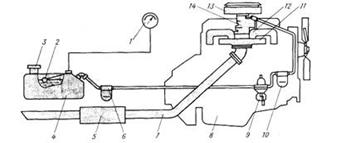

2.11 Замена топливного фильтра

1. Сбросить остаточное давление топлива в магистрали.

2. Отсоединить топливные трубки от фильтра.

3. Снять топливный фильтр, отвернув болт крепления.

4. Установить новый фильтр.

5. Подсоединить топливные трубки.

6. Запустить двигатель и убедиться в отсутствии подтекания топлива.

1 – топливный фильтр, 2 – трубка подачи топлива, 3 – трубка подвода топлива (от топливного бака).

2.12 Проверка и регулировка тепловых зазоров в клапанах

Проверку и регулировку тепловых зазоров в клапанах производить на холодном двигателе.

1. Отсоединить провод от отрицательной клеммы аккумуляторной батареи.

2. Слить охлаждающую жидкость.

3. Отсоединить трос акселератора.

4. Отсоединить трос управления клапаном-дросселем (АКПП).

5. Снять крышки головки блока цилиндров №1 и №2.

а) Снять воздуховод воздушного фильтра с переходником.

б) Отсоединить трос системы поддержания скорости.

в) Отсоединить шланги вентиляции картера и вакуумный шланг.

г) Отсоединить следующие разъемы:

- датчика положения дроссельной заслонки,

- клапана системы управления частотой вращения холостого хода,

- датчика положения дополнительной дроссельной заслонки,

- сервопривода дополнительной дроссельной заслонки.

д) Отсоединить жгут проводки.

е) Отвернуть 4 болта и 4 гайки крепления корпуса дроссельной заслонки и переходника.

ж) Отсоединить от корпуса дроссельной заслонки шланги перепуска охлаждающей жидкости №1 и №2.

з) Снять корпус дроссельной заслонки с переходником.

и) Отвернуть 10 болтов крепления и снять крышку №3 ремня привода ГРМ, используя шестигранный ключ на 5 мм.

к) Отвернуть 12 болтов, 4 гайки, снять 16 уплотнительных шайб и снять крышки №3, №1, №2 головки блока цилиндров с прокладками.

6. Снять верхнюю защитную крышку двигателя.

7. Снять катушки зажигания.

а) Отсоединить жгут проводки.

б) Отсоединить разъемы катушек зажигания.

в) Отвернуть 6 болтов крепления и снять катушки зажигания.

8. Снять верхнюю крышку ремня привода ГРМ, отвернув 2 болта крепления.

9. Отсоединить трубку клапана системы управления частотой вращения холостого хода.

а) Отсоединить вакуумный шланг и воздушный шланг №7.

б) Отсоединить шланг клапана подачи дополнительного воздуха и трубку клапана системы управления частотой вращения холостого хода.

10. Снять крышки головки блока цилиндров №1, 2 и 3.

а) Отсоединить шланги системы вентиляции картера №1 и 2.

б) Отвернуть гайки крепления и снимите крышки №1 и 2.

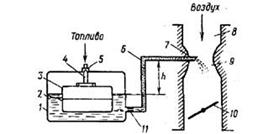

11. Проверить тепловые зазоры в клапанах,

а) Равномерно затянуть болты крепления крышек подшипников в порядке. Момент затяжки 20 Нм.

б) Установить цилиндр №1 в ВМТ такта сжатия, повернув шкив коленчатого вала и совместить его риску с установочной меткой «0» на крышке №1 ремня привода ГРМ (рис. 32). Проверить, чтобы метки на шкивах распределительных валов совпадали с метками на крышке ремня привода ГРМ.

в) Проверить тепловой зазор в клапанах.

А. Проверить зазор в приводе клапанов.

- Используя щуп, измерить зазор между толкателем и распределительным валом.

- Записать результаты измерений зазоров в приводе клапанов. Они будут использоваться позже для определения необходимой регулировочной шайбы при замене.

Тепловые зазоры в клапанах (на холодном двигателе):

впускные......................0,75 - 0,25 мм

выпускные....................0,25 - 0,35 мм

Б. Повернуть коленчатый вал на 2/3 оборота (240°).

В. Проверить зазор в приводе клапанов.

Г. Повернуть коленчатый вал на 2/3 оборота (240°).

Д. Проверить зазор в приводе клапанов.

12. Отрегулировать тепловые зазоры в клапанах:

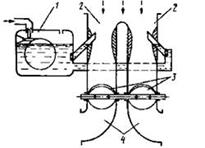

а) Снять регулировочную шайбу.

1) Повернуть распределительный вал так, чтобы рабочий выступ кулачка распределительного вала находился наверху.

2) Расположить толкатель.

3) Используя специнструмент (А), прижать толкатель, и разместить специнструмент (В) между распределительным валом и толкателем.

4) Снять специнструмент (А).

Установить специнструмент (В) под небольшим углом, чтобы метка «7» была видна.

5) Вставить специнструмент (В), как показано на рисунке 39. Если специнструмент (В) будет установлен глубоко, он может зажать шайбу. Для предотвращения ее поломки устанавливайте его осторожно с внутренней стороны под небольшим углом.

(6) Снять регулировочную шайбу с помощью маленькой отвертки и магнитного стержня.

б) Определить размер новой регулировочной шайбы:

- Используя микрометр, измерить толщину снятой регулировочной шайбы.

- Вычислить толщину новой регулировочной шайбы так, чтобы клапанный зазор находился в пределах указанных значений.

Толщина снятой регулировочной шайбы Т

Измеренный зазор в клапане А

Толщина новой регулировочной шайбы N

впускной............N = Т + (А - 0,20 мм)

выпускной.........N = Т + (А - 0,30 мм)

- Подобрать новую регулировочную шайбу с толщиной как можно ближе к расчетному значению.

Регулировочные шайбы имеют 17 размеров (значений толщины) от 2,50 мм до 3,30 мм через 0,05 мм.

в) Установить новую регулировочную шайбу в толкатель идентификационным номером вниз. Используя специнструмент (А), прижмите толкатель, и снимите специнструмент (В).

г) Повторно проверить зазор в приводе клапанов.

13. Установить крышку головки блока цилиндров:

а) Удалить старый уплотнительный материал и нанести герметик на головку блока цилиндров.

б) Установить прокладки в крышки №1 и №2 головки блока цилиндров.

в) Установить болты с шайбами и затянуть болты.

г) Установите крышки №2, №1, №3 головки блока цилиндров.

Момент затяжки 5,5 Н∙м

14. Проложить обратно жгуты проводов.

15. Установить крышку №3 ремня привода ГРМ, завернув шестигранным ключом на 5 мм болты крепления.

16. Установить корпус дроссельной заслонки с переходником.

а) Установить новую прокладку на корпус дроссельной заслонки.

б) Подсоединить шланги перепуска охлаждающей жидкости к корпусу дроссельной заслонки.

в) Затянуть 4 болта и 4 гайки крепления. Момент затяжки 21 Нм

г) Подсоединить следующие разъемы:

- клапана системы управления частотой вращения холостого хода,

- датчика положения дроссельной заслонки,

- датчика положения дополнительной дроссельной заслонки,

- сервопривода дополнительной дроссельной заслонки.

д) Подсоединить шланги вентиляции картера и вакуумный шланг.

е) Подсоединить трос системы поддержания скорости.

ж) Установите воздуховод с переходником.

3.Техническое обслуживание трансмиссии

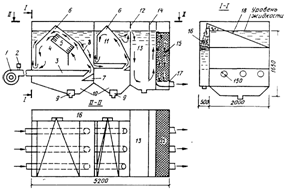

3.1 Проверка рабочей жидкости в АКПП

Автомобиль должен совершить пробег для достижения нормальной рабочей температуры 70 - 80°С рабочей жидкости.

1. Установить автомобиль на ровной горизонтальной площадке и затянуть стояночный тормоз.

2. Во время работы двигателя на холостом ходу перевести селектор во все положения от «Р» до «L» и вернуть обратно в положение «Р».

3. Извлечь щуп и протереть его насухо.

4. Полностью вставить щуп в патрубок.

5. Извлечь щуп. Уровень рабочей жидкости должен находиться между метками «НОТ» (прогрет). Если уровень ниже этого диапазона, то долить рабочую жидкость.

Рабочая жидкость:

Кроме А340Н.............................DEXRON III или эквивалент

А340Н.........................................Тип II

Запрещается переливать выше установленного уровня.

3.2 Замена фильтра АКПП

После замены фильтра долить в КПП около двух литров рабочей жидкости. После этого, запустить двигатель, переключить селектор на каждый диапазон и проверить уровень рабочей жидкости.

1. Отсоединить трос управления клапаном-дросселем со стороны двигателя.

2. Отсоедините стопор троса:

а) Отвернуть болт и снять стопор в верхней части картера коробки передач. Момент затяжки5,5 Нм.

б) Модели АККП А340Е, А341Е, А340Н.

Поддомкратить заднюю опору коробки передач, отвернуть четыре (пять) болта и снять опору.

Момент затяжки 26 Нм.

в) Отсоединить трос управления клапаном-дросселем от стопора на двигателе.

3. Слить рабочую жидкость АКПП.

4. Снять измерительный щуп и заливную трубку.

Момент затяжки болта крепления 13 Нм

5. Отвернуть четырнадцать болтов и снять поддон и прокладку.

Момент затяжки 5 Нм

При установке поддона разместить внутри его магниты таким образом, чтобы они не повредили трубки блока клапанов.

6. Снять трубки, не повредив блок клапанов и не погнув трубки.

7. Отвернуть пять болтов и снять фильтр и прокладку.

Момент затяжки 6 Нм

3.3 Замена рабочей жидкости в АКПП

1. Отвернуть пробку сливного отверстия и слить рабочую жидкость.

2. Установить новую прокладку и завернуть пробку сливного отверстия.

3. Залить свежую рабочую жидкость через наливной патрубок до нижней отметки диапазона «COOL» (холодный).

Рабочая жидкость:

Кроме А340Н...........................DEXRON III или эквивалент

A340H+UF1AE........................Тип T-II

Toyota "Тип Т" предназначен для обеспечения частичной блокировки гидротрансформатора: система обеспечения частичной блокировки гидротрансформатора точно определяет моменты включения всех трех режимов в соответствии с параметрами движения автомобиля, таким образом увеличивая время работы муфты блокировки гидротрансформатора.

При торможении двигателем обеспечивается управление муфтой блокировки гидротрансформатора, что позволяет экономить топливо. Единственной рабочей жидкостью, являющейся аналогом Toyota "Тип Т" и представленной на нашем рынке, является Castrol TRANSMAX Z. Это синтетическое масло и цена его довольно высока. При крайней необходимости, можно использовать DEXRON III

Объем заливаемой жидкости (в «сухую» коробку передач):

A42D............................................6,2л

A43D............................................6,5л

A42DE.........................................6,1л

А340Е..........................................6,7л

А341Е..........................................7,2л

A340H+UF1AE.....,......................9,3л

4. Запустить двигатель на холостом ходу и перевести селектор во все положения от «Р» до «L» и обратно в положение «Р».

5. Во время работы двигателя на оборотах холостого хода проверить уровень жидкости. При необходимости долить жидкость до уровня «COOL» на щупе.

6. Проверить уровень жидкости при нормальной рабочей температуре 70 -80°С и долить, если потребуется. Запрещается переливать выше установленного уровня.

3.4 Проверка и регулировка троса управления клапаном-дросселем

1. Надавить до упора на педаль акселератора и убедиться, что дроссельная заслонка уперт в регулировочный винт.

2. Надавить до упора на педаль акселератора (для А340Е.А341Е - полностью отпустите педаль акселератора)и ослабить регулировочные гайки.

3. Отрегулировать трос так, чтобы расстояние между концом чехла и стопором на тросе было в пределах допустимого.

Нормальное расстояние, при полностью закрытом клапане.........0-1 мм

3.5 Проверка и регулировка тяги управления коробкой передач

1. При переводе селектора из положения «N» в другие положения, селектор должен перемещаться свободно, а индикатор правильно указывать выбранное положение. Если индикатор неправильно показывает выбранное положение, то нужно выполнить регулировку.

2. Снять нижнюю защиту двигателя и ослабить гайку на тяге управления.

3. Перевести до упора рычаг выключателя запрещения запуска в сторону задней части автомобиля.

4. Возвратить рычаг выключателя запрещения запуска на два паза в положение «N».

5. Установить селектор в положение «N».

6. Нажимая на рычаг в сторону положения «R», затянуть гайку тяги управления переключением.

3.6 Проверка и регулировка выключателя запрещения запуска двигателя

1. Убедитесь, что двигатель можно запустить только в положении селектора «N» или «Р».

2. Если двигатель можно запустить в других положениях, то нужно провести регулировку выключателя запрещения запуска двигателя.

а) Ослабить болты выключателя запрещения запуска в нейтральном положении и установить селектор в положение «N».

б) Совместить канавку и базовую линию нейтрали.

в) Удерживая детали в таком положении, затянуть болты. Момент затяжки 13 Нм

3.7 Проверка уровня масла в редукторе заднего моста

1. Установить автомобиль на ровной горизонтальной поверхности.

2. Отвернуть заливную пробку. Убедиться, что уровень масла в картере находится под срез отверстия заливной пробки. При необходимости долить масло в картер.

Класс масла по API............................................................GL-5

Рекомендуемая вязкость масла no SAE...........................80W-90

Для дифференциала повышенного трения используется специальное масло. Объем заправки:

Редуктор диаметром 7,5 дюймов.............7,0 л

Редуктор диаметром 8 дюймов................7,2 л

Редуктор диаметром 8 дюймов с самоблокирующимся дифференциалом "TORSEN"..............................................................7,2л

Редуктор диаметром 7,5 дюймов, с двумя сателлитами и дифференциалом повышенного трения.............7,0 л

3. Проверить отсутствие утечек масла или повреждений.

3.8 Проверка задних приводных валов

Визуально оценить целостность защитных чехлов задних приводных валов. При разрыве снять валы и заменить чехлы.

4.Техническое обслуживание ходовой части

4.1 Предварительные проверки подвески

1. Проверить величину износа шин и давление в шинах в холодном состоянии.

2. Проверить биение колеса. Биение должно быть менее 3,0 мм

3. Проверить осевой зазор подшипников ступиц.

4. Проверить надежность крепления деталей подвески.

5. Проверить состояние рулевых тяг.

6. Проверить правильность работы амортизаторов.

7. Измерить установочную высоту автомобиля. Установочная высота показана в таблице 4.

Таблица 4

| Подвеска | Установочная высота | |

| Передняя «А», мм | Задняя «В», мм | |

| JZx90, | 233 | 227 |

Передняя подвеска: измерить расстояние от земли до центра переднего болта крепления нижнего рычага №1 подвески.

Задняя подвеска: измерить расстояние от земли до центра болта крепления нижнего рычага №2 подвески.

Перед проведением проверки и регулировки углов установки колес, необходимо отрегулировать установочную высоту в соответствии с установленными нормами. Если величина установочной высоты не соответствует установочным нормам, то следует попытаться скорректировать ее, надавливая на кузов вниз или приподымая кузов вверх.

4.2 Проверка и регулировка схождения передних колес

1. В целях стабилизации подвески покачать автомобиль вверх - вниз.

2. Установить колеса в направлении движения по прямой и прокатить автомобиль вперед примерно на пять метров.

3. Установите измерительную часть прибора по центру оси колеса.

4. Отметить центры протектора на задней части каждой шины и измерить расстояние «В» между метками на правой и левой шинах.

5. Прокатить автомобиль вперед до тех пор, пока метки на задних сторонах шин перейдут на их передние стороны, на высоту проведения измерений с помощью прибора.

При проходе шинами точки измерений, повторить операции начиная с пункта 3.

6. Измерить расстояние «А» между метками.

7. Проверить величину схождения.

Схождение при проверке (В-А) 1 ± 2 мм

Если величина схождения не соответствует приведенным данным произвести регулировку. Для регулировки:

а) Убедиться в том, что длины правой и левой тяг одинаковы.

Разница длин тяг менее 1 мм

б) Снять хомуты чехлов.

в) Ослабить контргайки наконечников рулевых тяг.

г) Отрегулировать величину схождения путем поворота левой и правой рулевых тяг на одинаковое число оборотов.

Схождение при регулировке: 1 ± 1 мм

г) Затянуть контргайки наконечников рулевых тяг.

Момент затяжки 57 Нм

д) Убедиться, что чехлы не перекручены и закрепить их хомутами.

4.3 Проверка углов поворота передних колес

1. Установить автомобиль на поворотные блины.

Проверка производится при нажатой педали тормоза. Нужно снять предохранитель стоп сигналов.

3. Проверить углы поворота колес.

Угол поворота внутреннего в повороте колеса 38°45'-41°45'

Угол поворота внешнего в повороте колеса 34°00'

4.4 Проверка развала, продольного и поперечного наклона осей поворота

1. Снять декоративный колпак.

2. Снять шплинт и колпачок. Колеса с литыми дисками при проверке следует заменить.

3. Установить спецприспособление на ступицу.

4. Установить прибор для измерения развала, продольного и поперечного наклона осей поворота.

5. Проверить развал передних колес, продольный и поперечный наклон оси поворота.

Развал составляет 0°05' ± 45'.

Продольный наклон оси поворота составляет 5°45' ± 45'.

Поперечный наклон оси поворота составляет 9°00'± 45' Разница развала и продольного наклона оси поворота правого и левого колес менее 30'

4.5 Регулировка развала передних колес

После регулировки развала проверьте величину схождения передних колес.

1. Ослабить гайку нижнего рычага подвески №1.

2. Отрегулировать развал передних колес, вращая регулировочные кулачки.

Развал при регулировке составляет 0°05' ± 30' Разница развала и продольного наклона оси поворота правого и левого колес менее 30'

При повороте кулачка на одно деление развал изменяется на 7,5'.

3. Затянуть гайку нижнего рычага подвески №1. Момент затяжки 188 Н∙м.

4.6 Проверка развала задних колес

1. Снять декоративный колпак.

2. Установить спецприспособление на ступицу.

3. Установить прибор для измерения развала.

4. Проверить развал задних колес.

Развал составляет 0°25' ± 45'. Разница развала правого и левого колес менее 30'

4.7 Проверка схождения задних колес

1. В целях стабилизации подвески нужно покачать автомобиль вверх - вниз.

2. Установить колеса в направлении движения по прямой и прокатить автомобиль вперед примерно на пять метров.

3. Установить измерительную часть прибора по центру оси колеса.

4. Отметить центры протектора на задней части каждой шины и измерить расстояние «В» между метками на правой и левой шинах.

5. Прокатить автомобиль вперед до тех пор, пока метки на задних сторонах шин перейдут на их передние стороны, на высоту проведения измерений с помощью прибора. При проходе шинами точки измерений повторите операции, начиная с пункта 3.

6. Измерить расстояние «А» между метками.

7. Проверить величину схождения. Схождение при проверке (В-А) 2±2мм.

Если величина схождения не соответствует приведенным данным нужно произвести регулировку.

4.8 Регулировка развала и схождения задних колес

1. Ослабить гайки крепления нижних рычагов подвески №1, и №2.

2. Измерить расстояния «А», «В», «С» и «D».

3. Подсчитать значение Е=В - А.

4. Подсчитать значение F=D - С. Разница между Е и F менее 4 мм.

5. Если разница между Е и F более 4 мм, то одновременным вращением регулировочных кулачков рычагов №1 и №2 произвести регулировку.

Развал при регулировке составляет 0°25' ± 30'

Схождение при регулировке находится в пределах 2±1 мм

Разница развала и продольного наклона оси поворота правого и левого колес менее 30'.

При повороте регулировочных кулачков рычагов №1 и №2 на одно деление развал изменяется на 9'.

6. Затянуть гайки крепления нижних рычагов подвески №1 и №2.

Момент затяжки составляет 77 Н∙м

Заключение

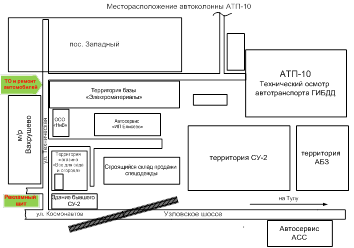

Техническое обслуживание и ремонт автомобилей выполняют на предприятиях автосервиса, предприятиях фирменного автосервиса, на автотранспортных предприятиях. Предприятиями автосервиса считаются учреждения, организации, предприятия, а также частные лица, занимающиеся предпринимательской деятельностью с правом на проведение конкретных видов работ для обслуживания автотранспортных средств.

Предприятиями фирменного автосервиса считаются организации, учреждения, предприятия, а также предприниматели, отвечающие всем требованиям предприятий-изготовителей автотранспортных средств к сервисным подразделениям и обслуживанию автотранспортных средств и получившие в установленном порядке от владельца товарного знака фирмы права на его использование.

Постоянное поддержание высокой технической готовности автомобилей, обеспечение их работоспособности, безотказности и долговечности являются основными задачами различных предприятий автосервиса, служб эксплуатации автотранспортных предприятий. Для выполнения этих задач в настоящее время на автотранспортных предприятиях при техническом обслуживании автомобилей все шире применяются средства механизации, диагностики и новые формы организации труда. Поэтому от персонала по обслуживанию автомобилей и их ремонту требуются не только знание их устройства, но и практические навыки пользования современным оборудованием, умение применять при диагностике необходимые приспособления, инструмент, контрольно-измерительную аппаратуру и иное оборудование. Кроме того, работник должен знать и уметь применять на практике основные методы и способы восстановления деталей, технологию ремонтных работ, проводить испытания автомобилей после ремонта с целью обеспечения безопасности дорожного движения и охраны окружающей среды.

Список использованных источников

1. Автомобильный справочник. М, 1999;

2. Беляев Н.В. 10000 советов автомобилистам. Мн., 2004;

3. Баранов Л.Ф. Техническое обслуживание и ремонт машин. Минск, 2001; Ростов-на-Дону, 2001;

4. Боровских Ю.И и др. Техническое обслуживание и ремонт автомобилей. М., 1988;

5. Газарян А.А. Техническое обслуживание автомобилей. М., 1989;

6. Дехтеринский Л.В. Технология ремонта автомобилей. М., 1979;

7. Дюмин И.Е. , Трегуб Г.Г. Ремонт автомобилей. М., 1998;

8. Карташев Р.П., Мальцев В.М. Организация технического обслуживания и ремонта автомобилей. М., 1979;

9. Клейнер Б.С., Тарасов В.В. Техническое обслуживание и ремонт автомобиля. М., 1986;

10. Круглов С.М. Устройство, техническое обслуживание и ремонт легковых автомобилей. М., 1991;

11. Мороз С.М. Контроль и диагностика автомобилей. М., 1987.

Похожие работы

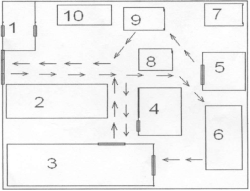

... ∙ 8,35 / 1000 = 216,2 чел∙ч. Расчет годового объема работ по текущему ремонту сведем в таблицу 2.10. Таблица 2.10 - Расчет годового объема работ по техническому обслуживанию и текущему ремонту автомобилей Марка автомобиля Объем работ, чел∙ч. Тео.г Т1г Т2г Ттр.г ЗИЛ КАМАЗ ПАЗ 271,4 1771,6 4160 20,7 217,4 604,8 32,2 338,1 662 ...

... 140 110 0,14 ГАЗ-52-04 140 110 0,13 УАЗ-469 140 110 0,13 При работе автомобилей в дорожных условиях второй категории периодичность пробега номерных технических обслуживании и ремонта автомобилей увеличивают на 10%, а в условиях четвертой и пятой категорий снижают соответственно на 12 и 25%. Кроме того, при работе автомобильного транспорта в условиях жаркого и сухого климата нормы ...

... проведен анализ сервисных характеристик АТП 10 г. Новомосковска. Предложено для повышения конкурентоспособности этого предприятия создать на его территории пост технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей. Пост следует организовать и укомплектовать современным оборудованием так, что бы на нем смогли не только проверить работоспособность карбюратора двигателя ...

... на списочную численность парка машин (для одной марки машин) определяется по формуле: 1)капитальных ремонтов (5) где Νкр – количество капитальных ремонтов КР 2)текущих ремонтов (плановых) ;(6) где Νтр – количество текущих ремонтов ТР 3) технических обслуживаний №3 ;(7) где Ν³ - количество ТО - 3 4)технических обслуживаний №2 ; (8) где Ν² ...

0 комментариев