Навигация

ИНСТРУКЦИЯ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И ЭКСПЛУАТАЦИИ СТАНКА

9. ИНСТРУКЦИЯ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И ЭКСПЛУАТАЦИИ СТАНКА

Механизмы станка должны быть всегда хорошо смазаны, поэтому обслуживающий персонал обязан помнить, что своевременная и достаточная смазка механизмов обеспечивает надежную работу и увеличивает долговечность станка.

Масла, заливаемые в емкости станка, должны быть рекомендуемых марок, тщательно очищены и отфильтрованы от посторонних частиц с абсолютным размером фильтрации не грубее: 25 мкм.

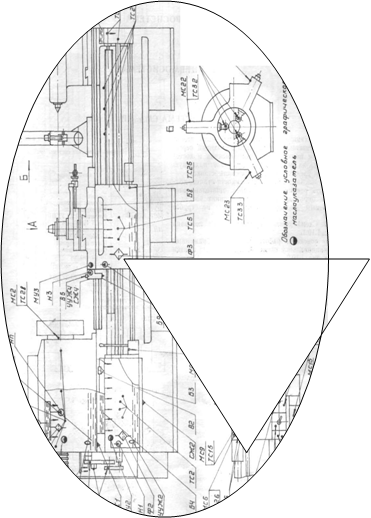

Схема смазки показана на рисунке 9.

В таблице 12 и 13 указаны перечень элементов системы смазки и перечень точек смазки.

Таблица 11 - Перечень элементов системы смазки

| Обозначение | Наименование | Кол-во |

| Б1...Б10 | Емкость | 10 |

| В1...В6 | Воронка заливная | 6 |

| МУ1...МУЗ | Маслоуказатель | 3 |

| МС1...МС24 | Масленка 3.2.2 УХЛ1 ГОСТ 19853—74 | 24 |

| НП | Насос пластинчатый С12-5М-10УХЛ4 | 1 |

| Н1; Н2; НЗ | Насос плунжерный | 3 |

| СЖ1.-СЖ4 | Отверстие сливное | 4 |

| ТС1...ТС35 | Точка смазки | 35 |

| УУЖ1...УУЖ4 | Указатель уровня жидкости | 4 |

| Ф1 | Фильтр 16-80-2УХЛ4 | 1 |

| Ф2; ФЗ | Фильтр | 2 |

Таблица 12 – Карта смазки

| № точек | Объект смазки | Смазочный материал | Способ смазки | Периодичность смазки | Расход смазочного материала |

| 1 | 2 | 3 | 4 | 5 | 6 |

| ТС1 | Подшипниковые опоры шпинделя. Электротормозная муфта | Масло «Индустриальное ИГП-30» ТУ38101413—96 | Циркуляционный | Непрерывная | 0,40 л |

| ТС2 | Подшипники и колеса зубчатые | То же | То же | 0,40 л | |

| ТС3 | Сменные зубчатые колеса | Фитильный периодический | Ежедневно | 0.03л | |

| ТС4 | Подшипник скольжения валика переключения фрикциона | То же | То же | 0,01л | |

| ТС5 | Механизм фартука | Циркуляционный | Непрерывная | ||

| ТС6 | Направляющие продольного перемещения суппорта | Масло «Индустриальное ИГП-49» ТУ38101413—96 | Периодический | Ежедневно | 0.10 л |

| ТС7 | Верхние направляющие каретки и винтовой пары резцовых салазок суппорта | Масло «Индустриальное ИГП-30» ТУ38101413—96 | То же | То же | 0,40 л |

| TCS; TC13 | Направляющие резцовых салазок | То же | 0,02л | ||

| ТС9, ТСЮ, | Опоры скольжения ходового | 0,01л | |||

| ТС16 | Винта поперечного суппорта | 0,40 л | |||

| TCU; ТС12; | Опоры скольжения ходового | 0,01л | |||

| ТС15 | Вала поперечного суппорта | 0,01л | |||

| ТС14 | Механизм резцедержки | 0,01л | |||

| ТС 17 | Гайка ходового винта поперечного суппорта | 0,01 | |||

| ТС18 | Подшипник скольжения конической шестерни суппорта | 0,01 | |||

| ТС19 | Подшипник скольжения ходового винта резцовых салазок | 0,01 л | |||

| ТС20 | Гайка механизма перемещения пиноли | 0,01 л | |||

| ТС21 | Подшипник скольжения винта перемещения пиноли | 0,01 л | |||

| ТС22 | Задняя опора ходового винта и вала | 0,1 л | |||

| ТС23 | Подшипники шкива бабки передней | Смазка «Лита» | Один раз в год | 0,12л | |

| ТС24 | Оси сменных зубчатых колес | Смазка пресс-солидол ж ГОСТ 1033—79 | Ежедневно | 0,06л | |

| ТС25 | Зубчатые колеса привода быстрых ходов | Смазка «Лита» | Один раз в месяц | 0,10л | |

| ТС26 | Задняя подвижная планка каретки | Масло «Индустриальное ИГП-49» ТУ38101413-96 | Ежедневно | 0,02л | |

| ТС27 | Ходовой винт | То же | То же | 0,02л л | |

| ТС28 | Кольцо ограждения | Масло «Индустриальное ИГП-30» ТУ38Ю1413—96 | 0,01 л | ||

| ТС29 | Подшипники роликов пинолей люнета | То же | 4 раза в год | 0,01л |

Смазка станка обеспечивается следующими системами:

1) циркуляционной системой смазки механизмов зубчатых колес и подшипниковых опор бабки передней. Насос НП системы приводится в действие от вала В1 передней бабки через зубчатую передачу. Всасываемое масло из емкости Б1, проходя через фильтр Ф1, подается в подшипниковые опоры шпинделя и электротормозную муфту ТС1; в емкость Б2, из которой — к другим смазываемым точкам. Пройдя через смазываемые части, масло собирается в емкость Б1.

Кроме того, смазка деталей производится разбрызгиванием.

Контроль за подачей масла и его уровнем в емкости осуществляется визуально с помощью маслоуказателя МУ1 и указателя уровня жидкости УУЖ1.

Залив масла в емкость Б1 производится через воронку заливную В1 в крышке передней бабки, а слив жидкости — через СЖ1;

2) циркуляционной системой смазки механизма коробки подач;

Насос HI приводится в действие от эксцентрика, закрепленного на входном валу коробки подач.

Масло, всасываемое насосом из емкости БЗ через фильтр Ф2, подается в емкость Б4, из которой производится дождевая смазка подшипников и зубчатых колес — точки ТС2.

Пройдя через смазываемые части, масло собирается в емкости БЗ.

Контроль за подачей масла и его уровнем в емкости осуществляется визуально с помощью маслоуказателя МУ2 и указателя уровня жидкости УУЖ2. Залив масла в емкость БЗ производится через воронку заливную В2, а слив жидкости — через СЖ2.

3) фитильной системой смазки сменных шестерен;

Масло из емкости Б5 с помощью фитилей подается к точкам смазки ТСЗ.

4) циркуляционной системой смазки механизма фартука.

Насос Н2 приводится в действие от эксцентрика, связанного с валом-шестерней фартука. Масло, всасываемое насосом, из емкости Б6 через фильтр ФЗ подается в емкость Б8, из которой — к точкам смазки ТС5 механизма фартука.

Пройдя через смазываемые точки фартука, масло собирается в емкость Б6.

Контроль за подачей масла и его уровнем в емкости осуществляется визуально с помощью маслоуказателя МУЗ и указателя уровня жидкости УУЖЗ.

Залив масла в емкость Б6 производится через воронку заливную ВЗ, а слив жидкости — через СЖЗ

5) периодической системой смазки наливом верхних направляющих каретки и винтовой пары резцовых салазок суппорта. Залив масла производится в емкость Б10 через воронку заливную В4 и распределяется к смазываемым точкам ТС7;

6) периодической системой смазки опор скольжения ходового винта поперечного суппорта ТС9, ТС10, ТС16 направляющих резцовых салазок ТС8, ТС13, механизма резцедержки ТС14, гайки ходового винта поперечного суппорта ТС17, подшипников скольжения конического зубчатого колеса суппорта ТС18, подшипников скольжения ходового винта резцовых салазок ТС19, подшипников механизма перемещения пиноли ТС21, подшипников скольжения валика переключения фрикциона ТС4, подшипников люнета ТС29, ТС34, маховика продольного перемещения суппорта ТС35.

Смазка осуществляется с помощью масленок МС1...МС24, заполняемых ручным шприцем. Места расположения масленок и отверстий для смазки окрашены в красный цвет.

7) фитильной системой смазки задней опоры ходового винта и вала. Масло из емкости Б7 с помощью фитиля поступает к смазываемым точкам ТС22;

8) периодической системой густой смазки подшипников шкива передней бабки ТС23, механизма двигателя быстрых ходов ТС25, осуществляемой набивкой смазки «Лита» в смазываемые точки, а осей сменных зубчатых колес ТС24 смазки пресс-солидол Ж ГОСТ 1033—79.

Направляющие продольного перемещения суппорта ТС6, ходового винта ТС27 и задние поджимные планки каретки ТС26 смазываются от плунжерного насоса НЗ путем осевых перемещений рукоятки 36 см. рисунок.

Перед монтажом смазочных систем должна быть обеспечена очистка внутренних полостей емкостей от стружки и грязи.

Возможность попадания стружки в систему трубопровода должна быть исключена.

Перед запуском систем циркулярной смазки при отладке станка следует провести их промывку рабочей жидкостью в течение четырех часов, с заменой фильтроэлементов по мере их засорения.

Утечка жидкости по соединениям трубопроводов не допускается.

Перед пуском станка в эксплуатацию необходимо:

1) емкости Б1; БЗ; Б6 наполнить фильтрованным маслом «Индустриальное ИГП-ЗОА; через воронки заливные В1; В2; ВЗ до верхней риски указателей уровня жидкости УУЖ1; УУЖ2; УУЖЗ;

2) емкость Б9 наполнить фильтрованным маслом «Индустриальное ИГП-49», через воронку заливную В5 до верхней риски указателя уровня жидкости УУЖ4;

3) заполнить емкости Б5 и Б7 маслом «Индустриальное ИГП-30»;

4) залить через воронку заливную В4 масло «Индустриальное ИГП-30» в верхнюю часть суппорта;

5) заполнить места ежедневной смазки маслом «Индустриальное-ИГП-30» — ТС4; ТС7...ТС22;ТС28; ТС35 и «Индустриальное ИГП-49» — ТС6; ТС26; ТС27.

6) набить смазку «Лита» в смазываемые точки ТС23;ТС25 и пресс-солидол Ж ГОСТ 1033—79 в смазываемые точки ТС24.

При работе станка контролировать:

1) наличие масла по указателям МУ1; МУ2 и МУЗ;

2) уровень масла по указателю жидкости УУЖ1...УУЖ4.

Контроль работы насоса фартука осуществляется при быстром перемещении суппорта.

Рекомендуется при длительной работе станка на малых подачах для обеспечения смазки направляющих станины, ходового винта и задней полки станины периодически, не реже четырех-пяти раз в смену, производить два-три быстрых перемещения суппорта, предварительно перед каждым перемещением сделав вручную три-четыре двойных хода плунжера насоса НЗ. Для обеспечения правильной работы электромагнитных муфт фартука нужно следить за тем, чтобы в емкость Б6 фартука заливалось масло «Индустриальное ИГП-30» или соответствующее ему по вязкости.

В зимнее время в случае заметного повышения вязкости против нормальной, а также для уменьшения перебегов суппорта рекомендуется использовать масла с более низкой вязкостью, например, «Индустриальное ИГП-18».

Применение масел с повышенной вязкостью вызывает замедленное расцепление дисков муфт и вследствие этого — перебеги суппорта после отключения или реверсирования его движения.

Смену масла в емкостях Б1; БЗ; Б6 производить первый раз после десяти дней работы, второй — после двадцати дней, а затем — через каждые сорок дней.

Залив масла в емкость Б1 — 20 л, в емкость БЗ — 4 л, в емкость Б6 — 2,5 л, в емкость Б9 — 0,2 л. Для повышения равномерности и плавности перемещения суппорта, что особенно важно при резьбонарезных работах, рекомендуется в качестве смазки ходового винта и направляющих станины применять антискачковое масло ИНС п-65 которое заливается в емкость Б9, при температуре окружающей среды не ниже плюс 150

При переходе на другой сорт масла необходимо произвести двукратную промывку индустриальным маслом ИГП – 18.

Замену масла «Лита» в подшипниках электронасоса производить с одновременной сушкой электродвигателя при t=100...110 градусов не реже одного раза в шесть месяцев.

ЛИТЕРАТУРА

1. Паспорт станка 1М63Н.

2. Балобанов А.Н. «Краткий справочник технолога-машиностроителя», Москва, 1992г.

3. «Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках», Машиностроение, 1989г.

4. Кожура А.М. “Справочник шлифовщика”, Минск, “Высшая школа”, 1998 г.

5. Жданович В.В. «Техническая эксплуатация технологического оборудования: курсовое и дипломное проектирование », Минск, 2006 г.

0 комментариев