Навигация

Выбор режимов резания

5.3 Выбор режимов резания

Таблица 7 – Разработка режимов резания

| Номер операции Н | Наименование операции и содержание установов и переходов | D мм | L мм | t мм | i | S мм/об | V м/мин | n об/ мин | N кВт | Tо мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 005 010 015 020 025 030 035 040 045 | Токарно-винторезная А- Установить, закрепить 1.Править центр. отверстие В8 ГОСТ 14034-74 выдерживая α600 Б- Переуст. , закрепить 1.Править центр. отверстие В8 ГОСТ 14034-74 выдерживая α600 Наплавочная А- Установить, закрепить 1. Наплавить поверхность шлицев слой Ме выдерживая min Ǿ30min Токарно-винторезная А- Установить, закрепить 1.Подрезать торец Ǿ30+0,6 на L=50-0,7

2.Точить пов-ть Ǿ28+0,5 на L=134-0,1 оконч. до Rа=3,2 мкм, выдерж. R2 3.Точить фаску 2х45

Горизонтально-фрезерна А- Установить, закрепить 1. Фрезеровать последовательно 6 шлицев b=7,2-0,5 на пов-ти Ǿ28+0,5 на L=122-0,1 выдер. R9 и d=22-0,2 Слесарная А- Установить, закрепить 1.Зачистить заусенцы Шлицешлифовальная А- Установить, закрепить 1.Шлифовать боковые пов-ти выдер. b=7-0,5 , d=20-0,2 до Rа=1,6 мкм Круглошлифовальная А- Установить, закрепить 1.Шлифовать пов-тьна L=23-0,5 выдер.ø21,8+0,12 Гальваническая А- Изолировать места не подлежащие осталиванию Б- Установить, закрепить 1.Осталить пов-ть выдер. min Ǿ22,2min на L=23±0,5 Круглошлифовальная А- Установить, закрепить 1.Шлифовать пов-ть на L=23-0,5 выдер. ø22+0,015 оконч. до Rа=0,8 мкм | 8 30 30 28 22 22,2 | 12 12 4 136 4 23 23 | 0,1 0,1 1 2 2 2П 0,1 2П 0,1 | 1 1 1 1 1 1 h/0,2 1 | 0,18 С83,К38 0,18 С83,К38 0,2 С63,К18 0,5 С39,К3 0,3 С37,К2 Stм мм/мин 0,88 с 201 т 5.12 n/1 Stм мм/мин 0,88 с 201 т 5.12 | 4 С83,К38 4 С83,К38 170 С47,К6 165 С47,К6 165 С47,К6 80 с 201 т 5.12 t0C/90 80 с 201 т 5.12 | 315 315 1250 800 350 D г/см3 7,8 350 | 1,1 1,1 C/ 1,042 1,1 | 0,21 0,21 Т0 1,24 0,1 0,3 0,01 0,18 С201 0,63 399,8 0,63 |

6. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

6.1 Выбор вида заготовки

В качестве заготовки выбираем стальной горячекатаный прокат Ǿ35 мм.

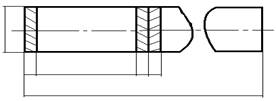

Рисунок 3 – Эскиз заготовки

а – припуск на подрезку торцов;

а = 2 мм ;

b – припуск на отрезку равен ширине режущего инструмента;

b = 4 мм (резец).

Круг ![]() ,

,

где: круг – сталь горячекатаная круглая;

35 – диаметр круга;

А – поверхность по группе А (чистая светлая)

h10 –предельное отклонение на заготовку;

ГОСТ 2590-71 – стандарт на форму проката;

45 – марка стали;

Н – нагартованная;

5 – категория по контролируемым свойствам;

δ – для обработки резания;

ГОСТ 1050-88 – гост на материал.

Для анализа исполнения материала производится расчет коэффициента использования материала по формуле:

КИМ = mд /mз , (4)

где: mд - масса детали;

mз – масса заготовки.

mд = 0,11 кг,

Массу заготовки находим по формуле:

тз = Vз · ρ , (5)

где: ρ – плотность материала, г/см³.

ρ = 7,8 · 103 г/см³

Vз – объем заготовки.

Объем заготовки находим по формуле:

Vз = π·R²·H , (6)

Где: R – радиус заготовки, см;

H – высота заготовки, см.

Vз = 3,14 · 17² · 0,4 = 453,73 см³

тз = 453,73 · 7,8 · 103 = 3,54 кг.

КИМ = 0,11/3,54 = 0,1.

0 комментариев