Навигация

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИ УЗЛА

7. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИ УЗЛА

Сборка коробку подач производиться в порядке обратном разборке, в соответствии с правилами сборки, с применением соответствующих инструментов и приспособлений в последовательности приведенной ниже:

Установить корпус (поз.1).

Собрать комплект 8 и установить его: установить шпонку (поз.84), напрессовать зубчатое колесо (поз.63), установить втулку (поз.62), напрессовать подшипник (поз.75), установить втулку (поз.10), установить стопорное кольцо (поз.68), впрессовать подшипник (поз.75). Установить втулку (поз.26), напрессовать подшипник (поз.77), напрессовать подшипник (поз.77) и напрессовать зубчатое колесо (поз.51), установить втулку (поз.12) и муфту (поз.88). Установить втулку (поз.12), напрессовать подшипник (поз.76), установить стопорное кольцо (поз.69), напрессовать зубчатое колесо (поз.50) и впрессовать подшипник (поз.69). Напрессовать зубчатое колесо (поз.49), установить шпонку (поз.80) и установить шлицевой вал (поз.61).

Напрессовать подшипник (поз.76), впрессовать подшипник (поз.78), установить кольцо (поз.60) и установить зубчатое колесо (поз.59). Установить подшипник (поз.76), стопорное кольцо (поз.69) и установить стакан (поз.48). Завинтить винт (поз.66).

Собрать комплект 7 и установить его: установить втулку (поз.55), установить шпонку (поз.80), напрессовать зубчатое колесо (поз.54) и впрессовать втулку (поз.53). Напрессовать зубчатое колесо (поз.56), установить шпонку (поз.81) и напрессовать зубчатое колесо (поз.57). Установить зубчатый блок колес (поз.58) и установить вал шлицевой (поз.17).

Впрессовать подшипник (поз.76) и установить крышку (поз.52). Установить стопорное кольцо (поз.67), впрессовать подшипник (поз.76) и впрессовать подшипник (поз.76).

Собрать комплект 6 и установить его: установить зубчатое колесо (поз.29), установить зубчатое колесо (поз.30), установить зубчатое колесо (поз.31), установить зубчатое колесо (поз.32), установить зубчатое колесо (поз.33), напрессовать подшипник (поз.79), напрессовать подшипник (поз.79). Напрессовать втулку (поз.34), установить кольцо (поз.35) и стопорное кольцо (поз.70). Напрессовать зубчатое колесо (поз.36) и установить вал шлицевой (поз.47).

Впрессовать подшипник (поз.76) и установить крышку (поз.28) и крышку (поз.27).

Собрать комплект 5 и установить его: установить зубчатое колесо (поз.38), установить шпонку (поз.83), напрессовать зубчатое колесо (поз.37) и завинтить винт (поз.64). Установить втулку (поз.40), установить зубчатое колесо (поз.39), установить втулку (поз.40). Установить шлицевой вал (поз.41).

Установить шпонку (поз.83), напрессовать зубчатое колесо (поз.42), напрессовать подшипник (поз.74), установить стакан (поз.43), установить шпонку (поз.83) и напрессовать зубчатое колесо (поз.45) и завинтить винт (поз.65).

Собрать комплект 4 и установить его: впрессовать подшипник (поз.76) установить стопорное кольцо (поз.69) и (поз.69) и впрессовать подшипник (поз.76), впрессовать стакан (поз.44), впрессовать подшипник (поз.77). Установить вал (поз.46).

Установить втулку (поз.25) и вбить штифт (поз.86).

Собрать комплект 3 и установить его: напрессовать подшипник (поз.68), установить стопорное кольцо (поз.68), впрессовать подшипник (поз.85), установить стопорное кольцо (поз.71). Установить стакан (поз.22).

Собрать комплект 2 и установить его: напрессовать зубчатое колесо (поз.21), установить втулку (поз.20), напрессовать зубчатое колесо (поз.19). Установить втулку (поз.18), напрессовать подшипник (поз.73), установить втулку (поз.24), напрессовать подшипник (поз.77). Установить шлицевой вал (поз.13).

Напрессовать подшипник (поз.77), установить стакан (поз.16), напрессовать подшипник (поз.73), установить втулку (поз.15), (поз.14) и (поз.23) и вбить штифт (поз.23).

Собрать комплект 1 и установить его: напрессовать зубчатое колесо (поз.5), установить втулку (поз.6), напрессовать зубчатое колесо (поз.7). Установить шлицевой вал (поз.10).

Установить шпонку (поз.82), напрессовать втулку (поз.11), напрессовать подшипник (поз.77), установить стопорное кольцо (поз.72). Установить стакан (поз.8) и установить крышку (поз.9). Установить иглу (поз.4), втулку (поз.3) и установить крышку (поз.2).

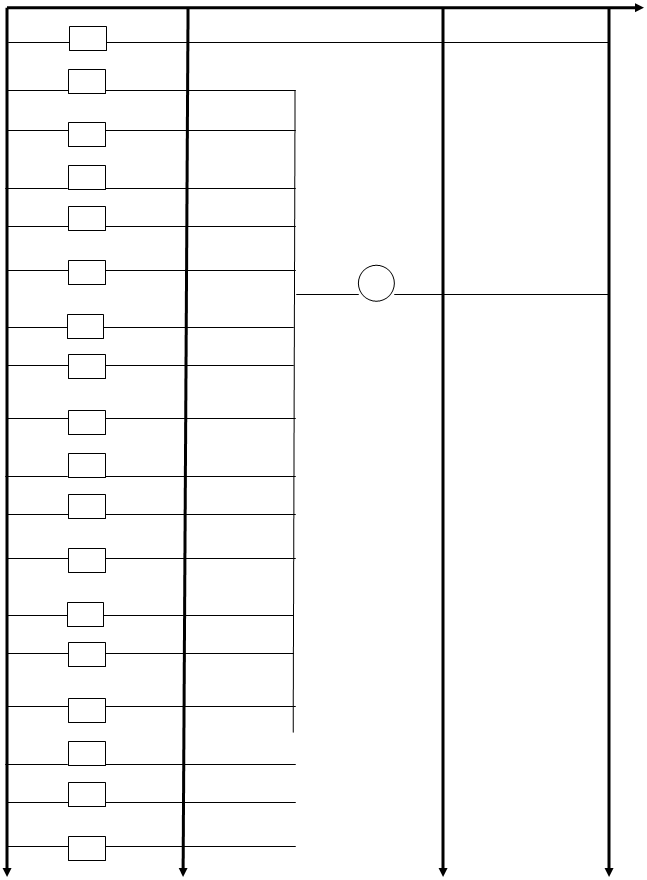

Деталь Комплект Коробка подач

Рисунок 4 – Схема сборки коробки подач станка 1М63Н

8. ИСПЫТАНИЕ И СДАЧА ОБОРУДОВАНИЯ ПОСЛЕ РЕМОНТА

Проверка 1. Радиальное биение наружной базирующей поверхности шпинделя передней бабки.

Допуск 10 мкм.

Средство измерения — прибор для измерения длин.

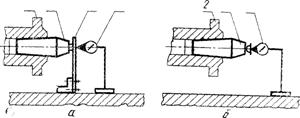

Схема измерения радиального биения наружных поверхностей указана на рисунке 5.

Рисунок 5 - Схема измерения

Проведение измерения.

Измерительный прибор 1 устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался проверяемой поверхности 2 и был перпендикулярен оси в плоскости измерения. Рабочий орган приводят во вращение со скоростью, позволяющей регистрировать показания измерительного прибора.

Проверка 2. Осевое биение шпинделя передней бабки.

Допуск 10 мкм

При измерении осевого биения рабочего органа без осевого предварительного натяга подшипников следует устранить осевой зазор осевым усилием, направление и величина которого должны быть указаны в стандартах на нормы точности и технических условиях на конкретные типы станков.

При измерении осевого биения рабочего органа собранного на подшипниках качения (например, шпинделя) его необходимо поворачивать не менее чем на два последовательных оборота.

Измерение осевого биения рабочего органа должно проводиться при его вращении в направлении рабочего движения. При наличии рабочего движения рабочего органа в двух направлениях измерение его осевого биения проводят, последовательно вращая рабочий орган в каждом из них.

Средства измерения: короткая оправка с закрепленным на ее торце шариком, центр которого должен лежать на оси оправки или короткая оправка с плоским торцом, перпендикулярным к оси, или шарик, промежуточная пластинка с зажимом, прибор для измерения длин.

Рисунок 6 - Схема измерения

Проведение измерения

В отверстие проверяемого рабочего органа 2 устанавливают:

- контрольную оправку с шариком 1

- контрольную оправку с плоским торцом 1

- шарик 5, если рабочий орган имеет центровое отверстие

Измерительный прибор 3 устанавливают на неподвижной части станка соосно с проверяемым рабочим органом.

Осевое биение рабочего органа равно наибольшей алгебраической разности показаний измерительного прибора.

Проверка 3. Прямолинейность и параллельность траектории продольного перемещения суппорта относительно оси шпинделя передней бабки:

-в вертикальной плоскости;

- в горизонтальной плоскости; Допуск:

а) 20 мкм.

б) 12 мкм Свободный конец оправки может отклоняться в горизонтальной плоскости только в сторону расположения резца.

Средства измерения: прибор для намерения длин, поверочная линейка, концевые плоскопараллельные меры длины (когда плоскость, относительно которой проводят измерение, имеет отклонение в сторону выпуклости).

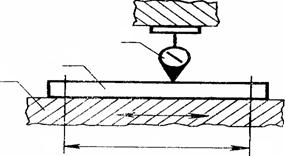

Рисунок 7 - Схема измерения

Проведение измерения.

Поверочную линейку 1 устанавливают на подвижном рабочем органе 2 вдоль направления его перемещения непосредственно на плоскость относительно которой проводят измерение или на двух концевых плоскопараллельных мерах длины одинакового размера. Измерительный прибор 3. устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей. Рабочий орган перемещают па заданную длину.

Для исключения из результатов измерения отклонения от параллельности рабочих поверхностей линейки допускается производить перестановку линейки с поворотом на 180° вокруг оси, перпендикулярной ее рабочей поверхности.

Отклонение от параллельности направления перемещения рабочего органа относительно плоскости при измерении без переустановки линейки равно алгебраической разности показаний измерительного прибора в начале (сечение I) и конце (сечение II) перемещения рабочего органа.

Отклонение от параллельности направления перемещения рабочего органа относительно плоскости при измерении с перестановкой линейки равно среднему арифметическому двух значений алгебраической разности показаний измерительного прибора, полученных при измерении до и после перестановки линейки. При этом для каждого положения линейки (до перестановки м после ее) определяют алгебраическую разность показаний измерительного прибора в начале (сечение I) и конце (сечение II) перемещения рабочего органа.

Суммарное отклонение от прямолинейности и параллельности траектории перемещения рабочего органа относительно плоскости при измерении без перестановки линейки равно наибольшей алгебраической разности показании измерительного прибора на всей длине перемещения рабочего органа.

Суммарное отклонение от прямолинейности и параллельности траектории перемещения рабочего органа относительно плоскости при измерении с перестановкой линейки равно среднему арифметическому двух значений наибольшей алгебраической разности показаний измерительного прибора, полученных при измерения до и после перестановки линейки. При этом для каждого положения линейки (до перестановки и после ее) определяют наибольшую алгебраическую разность показаний измерительного прибора в пределах длины перемещения рабочего органа.

Проверка 4. Прямолинейность и параллельность траектории перемещения суппорта относительно оси конического отверстия шпинделя задней бабки.

а) в вертикальной плоскости;

б) в горизонтальной плоскости; Допуск:

а) 30 мкм.

б) 30 мкм.

Свободный конец оправки может отклоняться в горизонтальной плоскости только в сторону расположения резца.

Рисунок 8 - Схема измерения

Поведение измерения

Поверочный угольник 2 опорной поверхностью устанавливают на плоскость 1 относительно которой проводят измерение так, чтобы измерительная поверхность угольника была расположена вдоль направления перемещения рабочего органа. Измерительный прибор 3 закрепляют: на подвижном рабочем органе 4 так, чтобы его измерительный наконечник касался измерительной поверхности поверочного угольника и был перпендикулярен ей. Рабочий орган перемещают на заданную длину.

Для исключения из результатов измерения отклонения от перпендикулярности угольника допускается после первого измерения производить его поворот па 180° вокруг оси, параллельной направлению перемещения рабочего органа.

Отклонение от перпендикулярности направления перемещения, рабочего органа к плоскости при измерении без поворота угольника равно алгебраической разности показаний измерительного прибора в начале (сечение I) и конце (сечение II) перемещения рабочего органа.

Отклонение от перпендикулярности направления перемещения, рабочего органа к плоскости при измерении без поворота угольника равно алгебраической разности показаний измерительного прибора в начале (сечение I) и конце (сечение II) перемещения рабочего органа.

Отклонение от перпендикулярности направления перемещения, рабочего органа к плоскости при измерении с поворотом угольника равно среднему арифметическому двух значений алгебраической разности показаний измерительного прибора, полученных при измерении до и после поворота угольника. При этом для каждого положения угольника (до поворота и после его) определяют алгебраическую разность показаний измерительного прибора в начале (сечение 1) и конце (сечение II) перемещения рабочего органа.

Суммарное отклонение от прямолинейности и перпендикулярности траектории перемещения рабочего органа к плоскости при измерении без поворота угольника равно наибольшей алгебраической разности показаний измерительного прибора на всей длине перемещения узла.

Суммарное отклонение от прямолинейности и перпендикулярности траектории перемещения рабочего органа при измерении с поворотом угольника среднему арифметическому двух значений наибольшем алгебраической разности показаний измерительного прибора, полученных при измерении до и после поворота угольника. При этом для каждого положения угольника (до поворота и после него) определяют наибольшую алгебраическую разность показаний измерительного прибора и пределах длины перемещения узла.

0 комментариев