Навигация

Предварительный выбор типа производства

3 Предварительный выбор типа производства

По годовому выпуску и массе детали по табл. 3 [15] тип производства – серийный.

Для серийного производства определяем размер партии:

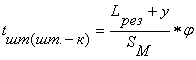

![]() , (5)

, (5)

где N- годовой объем производства;

a – количество дней запаса на деталей на складе (для средних деталей a=3…5.

n = 1500*4/250=24

Предварительно тип производства – мелкосерийное.

4 Выбор заготовки

Деталь представляет собой деталь типа диска, у которой толщина уменьшается от центра к краям. Поэтому заготовка вала может быть получена штамповкой на кривошипном горячештамповочном прессе (КГШП) с формированием отдельных поверхностей.

При отсутствии сведений о методе получения заготовки по базовому варианту стоимость заготовки рассматривается по двум возможным методам ее получения (прокат или штамповка на КГШП) и делается их сравнение.

Определяем индекс заготовки по проектному варианту по ГОСТ 7505-89

Расчётная масса поковки

![]() , (6)

, (6)

где ![]() - масса детали;

- масса детали;

![]() -расчётный коэффициент,

-расчётный коэффициент, ![]() =1,7.

=1,7.

![]()

Размеры описывающей поковку фигуры (цилиндра) : D=233мм; L=68мм.

Расчётная масса описывающей фигуры

![]() (7)

(7)

![]()

Отношение массы поковки к массе описывающей фигуры

![]() =7,63:22,75=0,34

=7,63:22,75=0,34

Класс точности- T4.

Степень сложности – С2

Группа стали – М2.

Индекс заготовки-14 по ГОСТ 7505-89.

Стоимость заготовки из проката рассчитывается по формуле [3]

![]() , (8)

, (8)

где ![]() - затраты на материалы заготовки, руб.;

- затраты на материалы заготовки, руб.;

![]() - технологическая себестоимость правки, калибрования, разрезки, р.

- технологическая себестоимость правки, калибрования, разрезки, р.

Затраты на материалы

![]() , (9)

, (9)

где ![]() - масса заготовки,

- масса заготовки, ![]() ;

;

![]() - цена 1 кг материала заготовки,

- цена 1 кг материала заготовки, ![]() руб.;

руб.;

![]() - масса детали,

- масса детали, ![]() 7,63 кг;

7,63 кг;

![]() - цена 1 кг отходов,

- цена 1 кг отходов, ![]() 100руб.

100руб.

![]() 22,83*927,1-(22,83+10/57*326,15)*100=13924руб.

22,83*927,1-(22,83+10/57*326,15)*100=13924руб.

Технологическая себестоимость

, (10)

, (10)

где ![]() - приведенные затраты на рабочем месте,

- приведенные затраты на рабочем месте, ![]() 4356руб/ч;

4356руб/ч;

![]() - штучное или штучно-калькуляционное время выполнения заготовительной операции.

- штучное или штучно-калькуляционное время выполнения заготовительной операции.

Штучное или штучно-калькуляционное время рассчитывается по формуле

, (11)

, (11)

где ![]() - длина резания при резании проката на штучные заготовки,

- длина резания при резании проката на штучные заготовки, ![]() 230мм;

230мм;

![]() - величина врезания и перебега,

- величина врезания и перебега, ![]() 7мм;

7мм;

![]() - минутная подача при разрезании,

- минутная подача при разрезании,

![]() 65мм/мин;

65мм/мин;

![]() - коэффициент, показывающий долю вспомогательного времени в штучном,

- коэффициент, показывающий долю вспомогательного времени в штучном, ![]() 1,84

1,84

![]() мин

мин

![]() руб.

руб.

![]() 13924+436=14360руб.

13924+436=14360руб.

Расчет стоимости заготовок полученных штамповкой выполняется по формуле [3]

![]() (12)

(12) ![]()

где ![]() - базовая стоимость одной тонны заготовок,

- базовая стоимость одной тонны заготовок, ![]() =1202507 руб.;

=1202507 руб.;

![]() - масса заготовки,

- масса заготовки, ![]() =12,216 кг;

=12,216 кг;

![]() - масса детали,

- масса детали, ![]() =7,63 кг;

=7,63 кг;

![]() - стоимость одной тонны отходов,

- стоимость одной тонны отходов, ![]() =100000 руб.;

=100000 руб.;

![]() - коэффициент, зависящий от класса точности ,

- коэффициент, зависящий от класса точности , ![]() =1;

=1;

![]() - коэффициент, зависящий от степени сложности ,

- коэффициент, зависящий от степени сложности , ![]() =1,13;

=1,13;

![]() - коэффициент, зависящий от массы заготовки ,

- коэффициент, зависящий от массы заготовки , ![]() =0,87;

=0,87;

![]() - коэффициент, зависящий от марки материала,

- коэффициент, зависящий от марки материала, ![]() =0,8;

=0,8;

![]() - коэффициент, зависящий от объема выпуска,

- коэффициент, зависящий от объема выпуска, ![]() =0,8.

=0,8.

Годовой экономический эффект рассчитываем по формуле [3]

![]() , (13)

, (13)

где ![]() - объём выпуска, шт.

- объём выпуска, шт.

![]() =(14360-8784)*1500=8364000 руб.

=(14360-8784)*1500=8364000 руб.

Похожие работы

... на контактную прочность активных поверхностей зубьев , циклов. Эквивалентное число циклов перемены напряжений при расчете зубьев на выносливость при изгибе , циклов. Определение допускаемых напряжений Зубчатые колеса изготовлены из стали 20Х. Механические характеристики сердцевины МПа, МПа. Твердость зубьев колеса , шестерни - . Контактные: , МПа, , МПа. Базовое число циклов ...

0 комментариев