Навигация

Выбор гидравлического оборудования

3.3 Выбор гидравлического оборудования

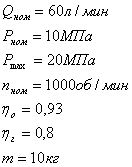

Насос управления Шестеренный, тип: НШ 12–41М.

F=0,352м2

Насос Радиально-поршневой, тип: НР 4М-450А-10.

F=0,874м2

Гидрораспределитель 4/3 с электрогидравлическим управлением, тип: B16. (4 шт.)

F=0,13 м

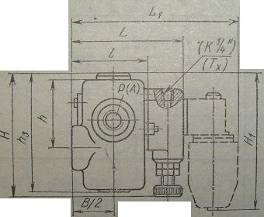

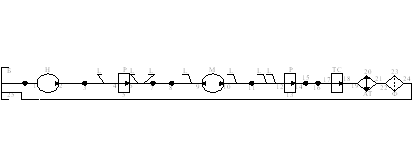

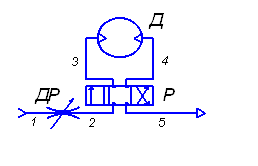

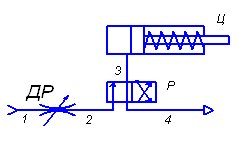

Рисунок 4

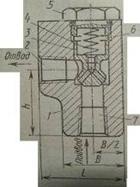

Гидрораспределитель c гидравлическим управлением: Тип P323

F=0.079м2

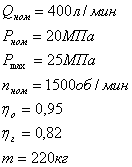

Обратный клапан, тип: Г51–27 (2 шт.)

F=0,027м2

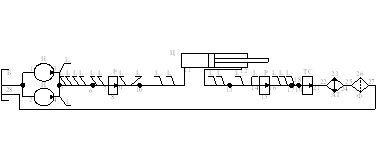

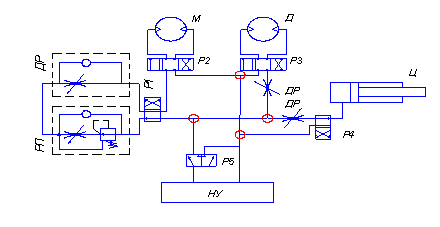

Рисунок 5

Предохранительный клапан непрямого действия, (2 шт.)

F=0,13м2

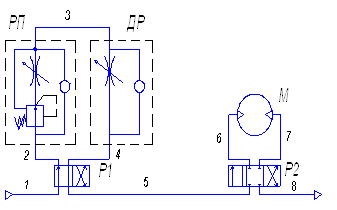

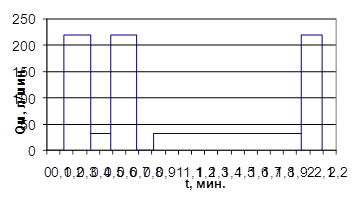

Рисунок 6

Предохранительный клапан шестеренного насоса.

F=0,027м2

Рисунок 6

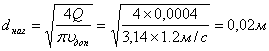

3.4 Расчет энергетических потерь

На всасываний

Принимаем

Принимаем ![]()

![]() – Турбулентный режим

– Турбулентный режим

![]()

![]()

На нагнетании:

; уточнение: 40 мм.

; уточнение: 40 мм.

![]() - Турбулентный режим

- Турбулентный режим

![]()

![]()

![]()

На сливе:

![]()

![]() ; уточнение: 40 мм

; уточнение: 40 мм

![]() Турбулентный режим

Турбулентный режим

![]()

![]()

Определяем суммарные потери давления в магистралях.

![]()

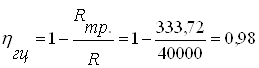

Определяем КПД гидролиний:

![]()

3.5 Выбор уплотнения

Для поршня выбираем уплотнения резиновые.

![]()

![]()

Рисунок 10

Для штока выбираем уплотнения резиновые.

![]()

![]()

Рисунок 11

Эти уплотнения предназначены для гидроцилиндров, перемещающихся со скоростью до 0,5 м/с, при давлении до 50МПа, температуре ![]() , ходе до 10н и частоте срабатывания до 0,5Гц. В зависимости от конструкции и рабочего давления манжеты разделяются на три типа: 1–3 – давления до 50МПа; 2 – давления до 32МПа. При монтаже место установки и трущиеся поверхности следует смазывать тонким слоем густого смазочного материала. Манжеты с d > 76 мм могут монтироваться в закрытых канавках поршня, причем их кратковременное растяжение при монтаже должно быть не более 25%.

, ходе до 10н и частоте срабатывания до 0,5Гц. В зависимости от конструкции и рабочего давления манжеты разделяются на три типа: 1–3 – давления до 50МПа; 2 – давления до 32МПа. При монтаже место установки и трущиеся поверхности следует смазывать тонким слоем густого смазочного материала. Манжеты с d > 76 мм могут монтироваться в закрытых канавках поршня, причем их кратковременное растяжение при монтаже должно быть не более 25%.

3.6 Расчет потерь в гидроцилиндре рабочего хода

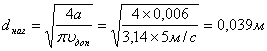

3.6.1 Определяем силу трение в уплотнениях поршня и штока:

Принимаем: ![]() ; f=0,1

; f=0,1

Определение давления по формуле:

![]()

![]()

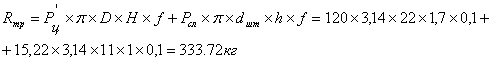

3.6.2 Определение силу противодавления:

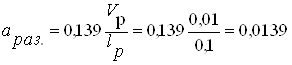

3.6.3 Определяем силу инерций:

при разгон

![]()

Масса приведенная

![]()

![]()

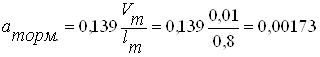

при торможений:

![]()

![]()

3.6.4. Гидромеханический КПД цилиндра определяется по формуле:

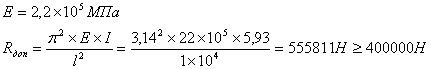

3.7 Прочностной расчет

3.7.1 Определение максимального давления в цилиндре:

![]()

Принимаем: ![]() =250МПа

=250МПа

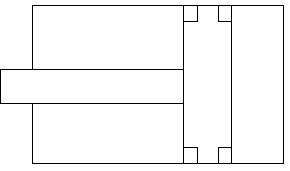

3.7.2 Определение толщины крышки гидроцилиндра:

![]()

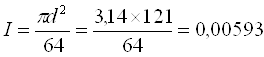

3.7.3 Момент инерции штока:

3.7.4 Определение допустимой нагрузки на шток:

3.7.5 Определение толщины стенки цилиндра:

3.8 Прочностной расчет трубопровода

![]() для стали [

для стали [![]() ]=110МПа

]=110МПа

3.8.1 Определение толщины стенки трубопровода на линии всасывания:

![]()

3.8.2 Определение толщины стенки трубопровода на нагнетательной линии:

![]() Принимаем как 5 мм

Принимаем как 5 мм

3.8.3 Определение толщины стенки на сливе:

![]() Принимаем как 5 мм

Принимаем как 5 мм

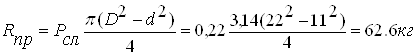

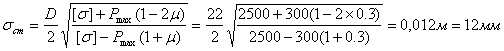

3.8.4 Определение наружного диаметра всасывающего трубопровода:

![]()

3.8.5 Определение наружного диаметра нагнетающего трубопровода:

![]()

3.8.6 Определение наружного диаметра сливного трубопровода:

![]()

|  |  |

3.9 Тепловой расчет

Принимаем:

КПД цилиндра ![]() ;

;

КПД гидролинии ![]() ;

;

КПД насоса ![]()

3.9.1 ![]()

3.9.2 Определение затраченной мощности:

![]()

3.9.3 Определение суммарных потерь мощности:

![]()

3.9.4 Определение объема бака:

![]()

3.9.5 Определение теплоотдающей площади бака:

![]()

3.9.6 Нахождение площади теплоотдающих поверхностей всех элементов гидропривода:

![]()

3.9.7 Нахождение площади теплоотдающей поверхности трубопроводов:

![]()

![]()

![]()

3.9.8 Нахождение суммарной площади теплоотдающих поверхностей всех трубопроводов:

![]()

3.9.9 Нахождение температуры установившегося теплового баланса

Принимаем ![]() ; рассмотрим случай с естественным охлаждением гидропривода

; рассмотрим случай с естественным охлаждением гидропривода ![]() :

:

![]()

Выбранная рабочая жидкость допускает повышение ![]() от

от ![]() до

до ![]() тепловой расчет выдержан.

тепловой расчет выдержан.

3.9.10 Определяем суммарную массу элементов:

![]()

3.9.11 Определяем суммарную массу трубопроводов:

![]()

3.9.12 Определяем массу жидкости:

![]()

3.9.13 Определяем массу бака: ![]()

![]()

3.9.14 Определяем суммарную массу гидропривода:

![]()

3.9.15 Время установления температурного баланса: ![]()

![]()

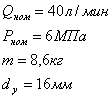

3.10 Расчет предохранительного клапана

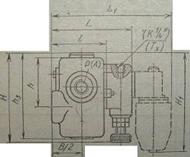

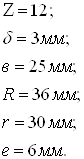

Исходные данные:

![]()

3.10.1 Определяем давление открытого клапана:

![]()

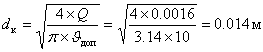

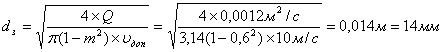

3.10.2 Диаметр подводящего отверстия: ![]()

3.10.3 Диаметр шарикового затвора:

![]()

3.10.4 Сила предварительного поджатия пружины:

![]()

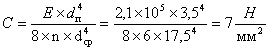

3.10.5 Диаметр проволоки пружины:

![]()

3.10.6 Величина предварительного поджатия пружины: ![]() ;

; ![]()

![]()

![]()

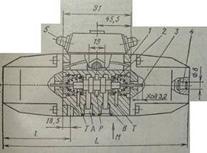

Расчет пластинчатого насоса двукратного действия.

Исходные данные:

3.1.1 Расчет пластинчатого насоса двукратного действия.

![]()

3.1.2 ![]() ;

;

3.1.3 ![]() .

.

3.1.4 ![]() - полезная мощность

- полезная мощность

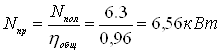

3.1.5  – приводная мощность

– приводная мощность

3.1.6  – диаметр вала

– диаметр вала

3.1.7 ![]() - нагрузка на подшипники вала.

- нагрузка на подшипники вала.

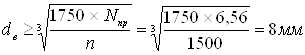

Рисунок 17.

3.11 Расчет гидрораспределителя

3.11.1 Зазор между золотником и втулкой:

![]()

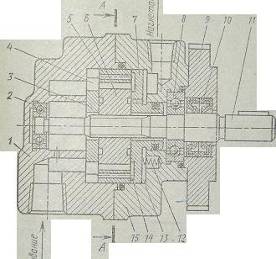

3.11.2 Проходная площадь дросселирующей щели:

;

;

3.11.3 Диаметр золотника:

;

;

3.11.4 Диаметр шейки золотника: m=0,6

![]() ;

;

3.11.5 Максимальный ход золотника:

![]() ;

;

3.11.6 Диаметр выходного отверстия:

![]() ;

;

3.11.7 Суммарная сила, действующая на золотник:

![]()

3.11.8 Сила жидкостного трения между золотниковой парой:

![]() ;

;

![]() ;

;

![]() .

.

3.11.9 Сила сухого трения между золотниковой парой:

![]()

3.12 Монтаж и наладка

Требования к монтажу и отладке гидроцилиндра.

При монтаже гидроцилиндра необходимо обеспечить жёсткую относительно гильзы фиксацию штока, для предотвращения самопроизвольного выдвижения.

Основные правила монтажа гидроцилиндра:

1. Радиальные нагрузки на шток должны быть минимальными.

2. Необходимо обеспечить соосность штока с исполнительным органом машины. Непаралельность оси штока в направлении перемещения рабочего органа нагрузки не должна превышать 0.1 мм на длине 150 мм. Для проверки соосности устанавливают монтажные струны или отвесы.

3. Крепление гидроцилиндра должно быть прочным и жёстким, а для соединения штока с нагрузкой рекомендуется применять шарнирные соединения.

4. Величину рабочего хода штока следует выбирать несколько больше максимальной величины хода нагрузки, чтобы избежать ударов поршня о крышку.

5. Должен быть обеспечен удобный доступ к гидроцилиндру для текущего обслуживания и наблюдения за работой.

6. При работе в запылённых условиях шток цилиндра следует защищать от попадания пыли и грязи, чтобы сберечь уплотнения.

7. Внутренний диаметр трубопроводов для подключения гидроцилиндра должен быть принят из условия обеспечения необходимого времени срабатывания.

8. После монтажа гидроцилиндра и подключения его к гидросистеме необходимо удалить воздух из гидроцилиндра и гидросистемы.

Проверка работы гидроцилиндра состоит из перемещения штока в холостую и под нагрузкой.

Техническое обслуживание гидроцилиндра заключается в своевременной замене уплотнений при появлении утечек. Причиной повышенного износа могут быть: работа на загрязнённой рабочей жидкости, появление коррозии на штоке и гильзе, наличие царапин и зазубрин на штоке и гильзе.

Правила замены уплотнений:

1. Перед установкой уплотнительных элементов очистить всю систему от грязи.

2. Уплотнения не должны проходить под острыми кромками, выступами штока, резьбой, посадочными канавками и так далее (при монтаже они должны быть закрыты в соответствии с рекомендациями).

3. Уплотнения и детали уплотнительного узла должны быть смазаны.

4. Для монтажа уплотнений нужно использовать специальный инструмент.

5. При отладке гидроцилиндра запрещается проводить работы на гидроцилиндре под давлением; включать гидропривод со слабо закреплёнными или незакреплёнными цилиндрами; подтягивать крепёжные детали во время его работы; устанавливать цилиндр без технического паспорта, подтверждающего его готовность к эксплуатации.

Требования к монтажу и отладке гидропривода.

Монтаж гидропривода следует начинать с проверки наличия всех комплектующих узлов и их исправности. Убедившись в исправности комплектующих узлов, приступают к монтажу гидросистемы – насосных установок, гидромоторо, гидроцилиндров, гидроаппаратуры, контрольно-измерительных приборов, затем монтируют систему управления, охлаждения и так далее. Перед установкой может быть проведён входной контроль гидрооборудования в объёме приёма задаточных испытаний.

Операции по монтажу и пробному пуску:

1. Транспортирование агрегатов и узлов гидропривода к мету монтажа следует осуществлять в специальной таре или упаковке исключающей повреждение или загрязнение этих агрегатов или узлов.

2. Оснащение помещений, рабочих мест и технология монтажа должны исключать попадания в гидросистему стружки и грязи.

3. Технологические заглушки, прокладки и подобные детали, защищающие внутренние полости гидроустройств от загрязнения окончательно удаляются непосредственно перед монтажом.

4. Не допускается монтаж гидроустройств с механическими повреждениями, а также с дефектами присоединительной резьбы.

5. Трубопроводы для монтажа гидропривода должны быть очищены от окалины, ржавчины и грязи.

6. Резьбы трубопроводных соединений перед монтажом должны быть смазаны рабочей жидкостью.

7. Монтаж гибких рукавов должен исключать скручивание рукавов их перегибы радиусом менее допустимого, а также истирание наружного слоя в процессе эксплуатации.

8. Уплотнители перед монтажом следует очистить от загрязнения и смазать рабочей жидкостью или смазочным материалом инертным к материалу уплотнения.

9. Если уплотнители хранились при отрицательных температурах перед монтажом их следует выдержать в течение суток при toC = 20. С или в течении одного часа при toC = 50oC.

10. При монтаже уплотнителей следует использовать монтажные приспособления указанные в эксплуатационной документации.

11. Уплотнители должны быть установлены без перекосов, скручивания и механических повреждений.

12. При монтаже гидропривода следует применять только штатный инструмент. При необходимости следует использовать торировочные ключи.

13. Перед пробным пуском после монтажа необходимо провести следующие работы:

13.1. Проверить по схеме правильность соединения трубопроводов.

13.2. Проверить затяжку соединений трубопроводов, а также затяжку крепления к стыковым поверхностям гидроустройств.

13.3. Проверить крепление насосов, гидродвигателей и другого гидрооборудования.

13.4. Полностью ослабить регулировочные пружины предохранительных клапанов (за исключением случаев когда предохранительные клапаны отрегулированы и опломбированы или заперты замком на заводе изготовителе).

13.5. Проверить правильность подключения заземления.

13.6. Залить рабочую жидкость в гидробак до требуемого уровня, а также в насосы и гидромоторы (если это предусмотрено эксплуатационной документацией).

13.7. Открыть воздухоспускные устройства, а при их отсутствии ослабить соединение трубопроводов указанных в руководстве по эксплуатации.

13.8. Кратковременным включением проверить правильность направления вращения электродвигателей и насоса.

13.9. Включением насоса заполнить гидросистему рабочей жидкостью.

13.10. При кратковременной работе гидропривода удалить воздух из гидросистемы, после чего закрыть воздухоспускные устройства и долить рабочую жидкость в гидробак до требуемого уровня.

14. После проведения работ в соответствии с указанными пунктами проводят пусконаладочные работы объём и последовательность которых указаны в эксплуатационной документации.

15. Настройку максимального давления гидропривода производят предохранительными клапанами или регуляторами давления насосов. Значение давления настройки должно быть указано в эксплуатационной документации.

16. По окончании отладки гидропривода в наладочном режиме его работу проверяют в рабочем режиме в соответствии с техническим циклом. После чего следует законтрить и опломбировать органы управления.

17. При выполнении пусконаладочных работ следует провести промывку гидросистемы в течении времени указанного в эксплуатационной документации но не менее 8 часов для систем со следящим приводом и не менее 4 часов для остальных систем.

18. Гидропривод принимают в эксплуатацию на основании анализа пробного пуска; обеспечивают безопасность эксплуатации и комплектации гидропривода.

Запуск гидропривода в эксплуатацию.

1. Заполнить бак маслом с соблюдением рекомендаций.

2. Ослабить регулировочный винт предохранительного клапана.

3. Проверить положение рабочих органов и распределителей. Поставить распределители в положение, обеспечивающее поджим рабочих органов к упору. Поскольку при первоначальном запуске возможны любые случайные движения рабочих органов, следует установить упоры, тщательно наблюдать за движением каждого рабочего органа в момент запуска, предварительно установив их в не опасной зоне.

4. Провернуть рукой вал насоса на несколько оборотов.

5. Запустить толчком приводной электродвигатель, проверив правильность направления вращения.

6. Проверить наличие давления при включении насосной установки.

7. Устранить наружные утечки.

8. Начать работу на низком давлении.

9. Выпустить воздух из верхних частей трубопроводов и гидродвигателей.

10. Проверить уровень масла в баке, при необходимости долить масло.

11. Промыть гидросистему.

12. Установить нормальное давление в гидросистеме.

13. Переключая распределители, проверить полный ход всех рабочих органов.

14. Убедиться, что на поверхности масла в баке нет пены. Если пена имеется, проверить уплотнения вала насоса, герметичность всасывающего и сливного трубопроводов, а также глубину погружения концов трубопроводов ниже уровня масла в баке на 4 – 5 их диаметров, увеличить подпор сливной линии, установить в напорной линии обратный клапан, исключающий возможность слива масла из гидросистемы при её остановке, изменить конструкцию бака с целью улучшения деаэрации.

15. Произвести регулировку аппаратов на заданные режимы работы.

16. Подключить схему электроавтоматики.

17. После 1.5 – 2 часов работы в заданных режимах определить установившуюся температуру масла, при перегреве проверить устройства разгрузки и систему охлаждения.

18. Проверить расход масла через дренажную линию.

19. Тщательно устранить наружные утечки.

4. Организация производства и экономика

4.1 Расчёт затрат на проектирование гидропривода

Затраты на проектирование складываются из затрат на выполнение проектных работ и накладных расходов.

1. Расчет затрат на выполнение проектных работ.

Общий фонд зарплаты разработчиков (конструкторов)

Рассчитывается по формуле:

Фобщ=Фосн+Фдоп (1)

где Фосн – основной фонд зарплаты;Фдоп – дополнительный фонд зарплаты.

Фосн=Зпр+П (2)

где Зпр – прямая зарплата;П – премия, выплачиваемая за качественные показатели работы

Фдоп=Зд+Рк (3)

где Зд – доплаты за работу в ночное время, в выходные дни, за выполнение гособязанностей, оплата отпусков;

Рк – выплаты по районному коэффициенту (за худшие климатические условия).

Прямая зарплата разработчиков (конструкторов) рассчитывается, исходя из трудоемкости проектных работ и тарифной ставки (оклада) разработчика (конструктора).

Зпр=Счас ∙ Тр (4)

где Счас – часовая тарифная ставка конструктора, руб.;

Тр – трудоемкость проектных работ, рассчитанная на основании нормативов времени на разработку чертежа (схемы), проведения технических расчетов и составление текстовых документов, час.

Тр =Тр эс + Трр +Тртд +Трпз (5)

где Тр эс – трудоемкость составления электрических, гидравлических или пневматических схем, час;

Трр – трудоемкость проведения и оформления расчетов, час;

Тртд – трудоемкость составления текстовых конструкторских документов, час;

Тр пз – трудоемкость составления пояснительной записки, час.

Расчёт:

Оклад конструктора третьей категории в настоящий момент составляет 3000 рублей. В месяце 22 рабочих дня, продолжительность смены 8 часов. Стоимость одного часа работы проектировщика составляет:

Счас = 3000 / 8 ∙ 22 = 17,04 (руб.)

В проекте разработано 7 чертежей:

Один лист формата А1 «Принципиальная гидравлическая схема» с количеством элементов – 27, Нвр = 36.8 час ∙ 1.6 (таблица18), К1=1.6 (таблица 1).

Один лист формата А1 «Общий вид гидроцилиндра» с количеством деталей, входящих в сборочный чертеж – 9, Нвр = 18 час (таблица 12).

Один лист формата А1 «Сборочный чертёж гидроцилиндра»:

- общий вид крышки – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

- общий вид поршня – формат А4 (14 размеров) Нвр=1 час (таблица 13)

- общий вид вала – формат А4 (14 размеров) Нвр=1 час (таблица 13)

- общий вид гильзы – формат А4 (8 размеров) Нвр= 0.65 часа (таблица 13)

Один лист формата А1 «Общий вид гидроцилиндра» с количеством деталей, входящих в сборочный чертеж – 9, Нвр = 18 час (таблица 12).

Один лист формата А1 «Общий вид гидрораспределителя» с количеством деталей входящих в сборочный чертеж -6, Нвр = 15.6 часа (таблица 12).

- общий вид крышки – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

- общий вид штока – формат А4 (16 размеров) Нвр=1 час (таблица 13)

- общий вид поршня – формат А4 (5 размеров) Нвр=0.49 часа (таблица 13)

- общий вид гильзы – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

Один лист формата А2 «Общий вид предохранительного клапана», формат А2 с количеством элементов – 6, Нвр = 15.6 часа (таблица 12)

Один лист формата А2 «Сборочный чертеж предохранительного клапана»:

– общий вид золотника – формат А4 (10 размеров) Нвр=0.85 часа (таблица 13)

- общий вид пружины – формат А4 (3 размеров) Нвр=0.49 час (таблица 13)

- общий вид колпачка – формат А4 (5 размеров) Нвр=0.49 часа (таблица 13)

- общий вид регулировочного винта – формат А4 (6 размеров) Нвр=0.55 часа (таблица 13)

1.1 Определяем трудоемкость разработки конструкторской документации (составление чертежей и гидравлических схем)

- Нвр взяты из таблицы 12,13 и 18.

- Коэффициенты 1,6 и 0,8 взяты из примечания к таблице 18 и таблице 1

Тр гс = 27.4 ∙ 1.6 + 18 + 0.65 + 1+ 1 + 0.65 + 18 + 15.6 + 0.65 +1 + 0.49 + + 0.65 + 15.6 + 0.85 + 0.49 + 0.49 + 0.55 = 119.51 (часа)

1.2 Определяем трудоемкость подготовки, проведения и оформления расчетов.

Расчеты занимают в пояснительной записке 20 страниц. Нормы времени взяты из таблицы 22.

Для 25 показателей технического уровня:

Трр = (4.4 + 3.72) ∙ 20 стр. = 162.4 (часа)

1.3 Определяем трудоемкость составления текстовых конструкторских документов.

Ведомость спецификации состоит из 53-ёх строк. Нормы времени взяты из таблицы 20.

Тр тд = 0,12 ∙ 53 = 6,36 (часа)1.4 Определяем трудоемкость составления пояснительной записки.

Нормы времени взяты из таблицы 20 (за исключением оформленных расчетов)

Тр пз = 1,3 ∙ 45 листов = 58,5 (часа)1.5 Общая трудоемкость проектных работ:

Тр = 119,51 + 162,4 + 6,36 +58,5 = 346,8 (часа)

1.6 Определяем общий фонд зарплаты разработчика.

- прямая зарплата

Зпр = Счас ∙ Тр = 17,04 ∙ 346,8 = 5908,9 (руб.)- премия за своевременное выполнение работы и качественные показатели

П=40% Зпр = 0,4 ∙ 5908,9 = 2363,58 (руб.)

- дополнительная зарплата

Зд = 10% (Зпр+П) = 0,1 (5908,9+2363,58) = 827,2 (руб.)

Фосн = Зпр + П = 8272,48 (руб.)- выплаты по районному коэффициенту

Рк = 15%(Зпр+П+Зд) = 0,15 (5908,9+2363,58+827,2) =1364,95 (руб.)

- общий фонд зарплаты проектировщика

Фобщ = 8272,48 + 827,2 + 1364,95 = 10464,63 (руб.)- Нсоц – единый социальный налог

Н соц = 35,6% Фобщ

Н соц = 0,26 ∙ 10464,63 = 3725,4 (руб.)Общий фонд зарплаты проектировщика с единым социальным налогом:

Фобщ + Н соц = 10464,63 + 3725,4 = 14190,03 (руб.)Похожие работы

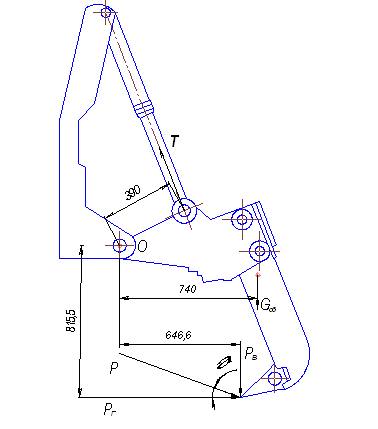

... : сила тяжести оборудования , горизонтальная и вертикальная составляющие силы сопротивления копанию и соответственно, усилие подъема на штоке гидроцилиндра . Рисунок 1. – Схема к определению усилию подъёма рыхлительного оборудования. Сила тяжести рыхлительного оборудования определяется по формуле ,(1) где – масса рыхлительного оборудования, ; – ускорение свободного падения, . . ...

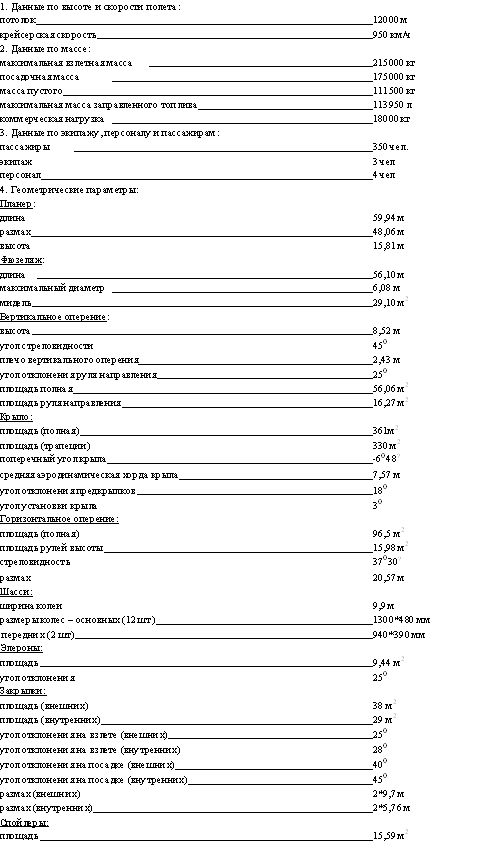

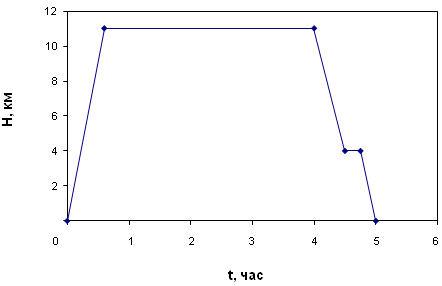

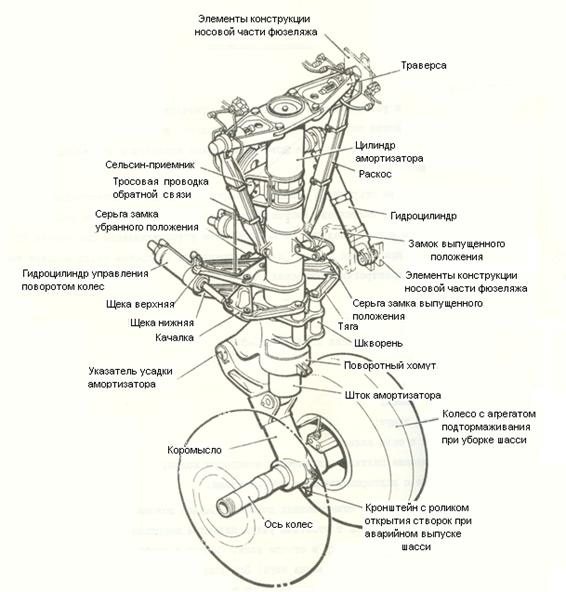

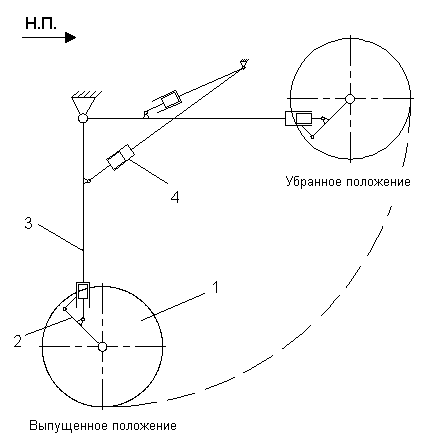

... гидронасос имеет регулятор подачи, который изменяет его подачу в зависимости от давления в системе. 3. Расчет гидроприводов 3.1 Передняя стойка шасси Рис. 3. Передняя стойка шасси Носовая нога шасси установлена в передней части фюзеляжа в плоскости симметрии самолета. Нога убирается вперед, по направлению полета, в негерметичный отсек фюзеляжа, закрываемый створками. ...

... 890 18 -45 -40…+25 -40…+65 При отрицательных температурах воздуха МГЕ-46В 890 46 -32 -10…+60 +5…+85 При положительных температурах воздуха 2.8 Выбор трубопроводов и расчет толщины их стенок Для гидропривода машины жесткие трубопроводы изготовляют из стальных бесшовных холоднодеформированных труб по ГОСТ 8734, выполненных из стали 45. Расчет напорного трубопровода РО1 Необходимый ...

... – Р2 – 7 – М – 6 – Р2 – 8. Участок 11 (ВМЦ – время между циклами): масло к гидромотору не поступает. Рис. 1. Принципиальная гидравлическая схема привода рабочего органа станка для осуществления вертикальной подачи сверлильной головки. 2.3.2. Для движения L2 (поворотный гидродвигатель): Необходимое количество дросселирующих аппаратов уже определено ранее: дросселей – 1 шт. Покажем путь ...

0 комментариев