Навигация

Расчет энергетических потерь

2.6 Расчет энергетических потерь

На всасывании:

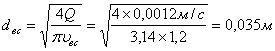

;

; ![]()

![]() - Турбулентный режим

- Турбулентный режим

![]()

![]()

На нагнетании:

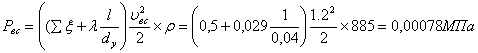

; уточнение: 25 мм.

; уточнение: 25 мм.

![]() - Турбулентный режим

- Турбулентный режим

![]()

![]()

![]()

На сливе:

![]()

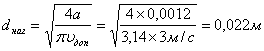

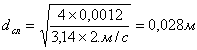

; уточнение: 32 мм

; уточнение: 32 мм

![]() Турбулентный режим

Турбулентный режим

![]()

![]()

![]()

Определяем суммарные потери давления в приводе.

![]()

Определяем кпд гидролиний:

![]()

2.7 Выбор уплотнения

Для поршня выбираем уплотнения резиновые.

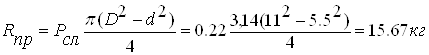

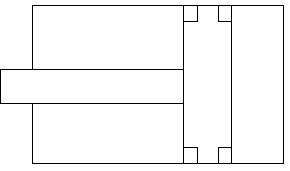

![]()

![]()

Рисунок 10

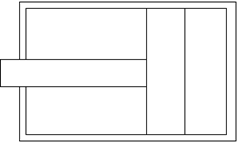

Для штока выбираем уплотнения резиновые.

![]()

![]()

Рисунок 11

Эти уплотнения предназначены для гидроцилиндров, перемещающихся со скоростью до 0,5 м/с, при давлении до 50 МПа, температуре ![]() , ходе до 10 н и частоте срабатывания до 0,5 Гц. В зависимости от конструкции и рабочего давления манжеты разделяются на три типа: 1–3 – давления до 50 МПа; 2 – давления до 32 МПа. При монтаже место установки и трущиеся поверхности следует смазывать тонким слоем густого смазочного материала. Манжеты с d > 76 мм могут монтироваться в закрытых канавках поршня, причем их кратковременное растяжение при монтаже должно быть не более 25%.

, ходе до 10 н и частоте срабатывания до 0,5 Гц. В зависимости от конструкции и рабочего давления манжеты разделяются на три типа: 1–3 – давления до 50 МПа; 2 – давления до 32 МПа. При монтаже место установки и трущиеся поверхности следует смазывать тонким слоем густого смазочного материала. Манжеты с d > 76 мм могут монтироваться в закрытых канавках поршня, причем их кратковременное растяжение при монтаже должно быть не более 25%.

2.8 Расчет потерь в гидроцилиндре

2.8.1 Определяем силу трение в уплотнениях поршня и штока

Принимаем: ![]() ; f=0,1; H=10 мм

; f=0,1; H=10 мм

![]()

![]()

![]()

2.8.2Определение ![]() по формуле:

по формуле:

![]()

![]()

2.8.3 Определение силу противодавления:

2.8.4 Определяем силу инерций:

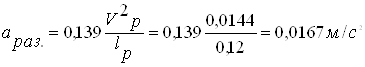

при разгон

![]()

Масса приведенная

![]()

![]()

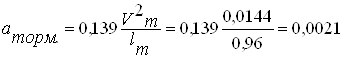

при торможений:

![]()

![]()

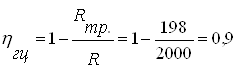

2.8.5 Гидромеханический КПД цилиндра определяется по формуле:

2.9 Прочностной расчет

2.9.1 Определение максимального давления в цилиндре:

![]() МПа

МПа

Принимаем: ![]() =150МПа

=150МПа

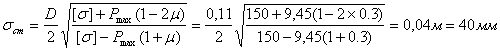

2.9.2 Определение толщины крышки гидроцилиндра:

![]()

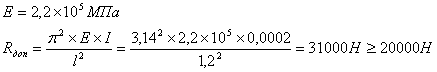

2.9.3 Момент инерции штока:

![]()

2.9.4 Определение допустимой нагрузки на шток:

2.9.5 Определение толщины стенки цилиндра:

2.5 Прочностной расчет трубопровода

![]() для стали [

для стали [![]() ]=110МПа

]=110МПа

1. Определение толщины стенки трубопровода на линии всасывания:

![]()

2. Определение толщины стенки трубопровода на нагнетательной линии:

![]() Принимаем как 1 мм

Принимаем как 1 мм

3. Определение толщины стенки на сливе:

![]() Принимаем как 1 мм

Принимаем как 1 мм

4. Определение наружного диаметра всасывающего трубопровода:

![]()

5. Определение наружного диаметра нагнетающего трубопровода:

![]()

6. Определение наружного диаметра сливного трубопровода:

![]()

|  |  |

2.6 Тепловой расчет

Принимаем:

КПД цилиндра ![]() ;

;

КПД гидролинии ![]() ;

;

КПД насоса ![]()

1. Определяем КПД привода:

![]()

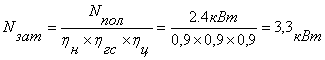

2. Определение затраченной мощности:

![]()

2.1. Определение суммарных потерь мощности:

![]()

3. Определение объема бака:

![]()

3.1. Определение теплоотдающей площади бака:

![]()

3.2. Нахождение площади теплоотдающих поверхностей всех элементов гидропривода:

![]()

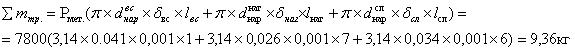

3.3. Нахождение площади теплоотдающей поверхности трубопроводов:

![]()

![]()

![]()

3.4. Нахождение суммарной площади теплоотдающих поверхностей всех трубопроводов:

![]()

4. Нахождение температуры установившегося теплового баланса.

Принимаем ![]() ; рассмотрим случай с естественным охлаждением гидропривода

; рассмотрим случай с естественным охлаждением гидропривода ![]() :

:

![]()

Выбранная рабочая жидкость допускает повышение ![]() от

от ![]() до

до ![]() тепловой расчет выдержан.

тепловой расчет выдержан.

5. Определяем суммарную массу элементов:

![]()

6. Определяем суммарную массу трубопроводов:

7. Определяем массу жидкости:

![]()

8. Определяем массу бака: ![]()

![]()

9. Определяем суммарную массу гидропривода:

![]()

10. Время установления температурного баланса: ![]()

![]()

3. Специальная часть

3.1 Исходные данные

Нагрузка на штоке ![]()

Длина хода поршня ![]()

Скорость хода поршня ![]()

Перепад температур ![]()

3.2 Ориентировочно энергетический расчет

1. Ориентировочно находим полезную мощность:

![]()

2. Ориентировочно находим затраченную мощность:

Принимаем:

КПД насоса ![]() ;

;

КПД гидросистемы ![]() ;

;

КПД цилиндра ![]()

3. Ориентировочно находим потери энергий в приводе:

![]()

1.5. Определение геометрических размеров и параметров Г.Ц.

1. Принимаем ![]()

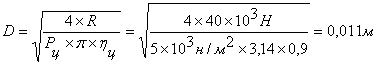

2. Нахождение диаметра поршня гидроцилиндра:

Принимаем: D=100 мм

Принимаем: D=100 мм

3. Определение диаметра штока:

![]()

4. Определение номинального расхода Г.П.:

![]()

По найденным параметрам потока выбираем гидравлическое оборудование.

Похожие работы

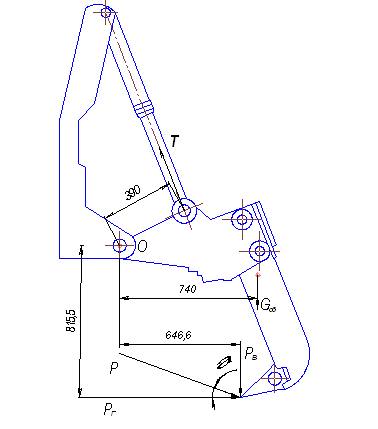

... : сила тяжести оборудования , горизонтальная и вертикальная составляющие силы сопротивления копанию и соответственно, усилие подъема на штоке гидроцилиндра . Рисунок 1. – Схема к определению усилию подъёма рыхлительного оборудования. Сила тяжести рыхлительного оборудования определяется по формуле ,(1) где – масса рыхлительного оборудования, ; – ускорение свободного падения, . . ...

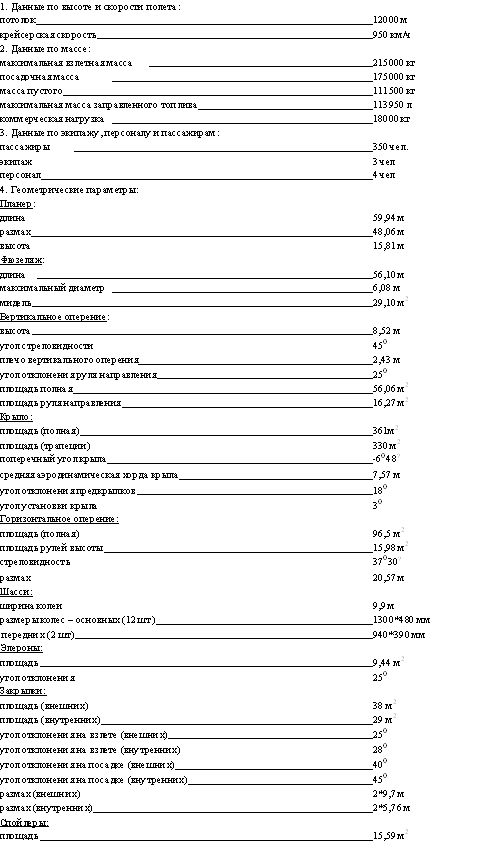

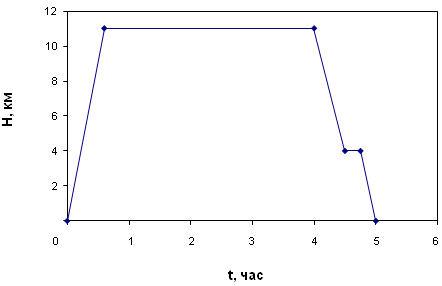

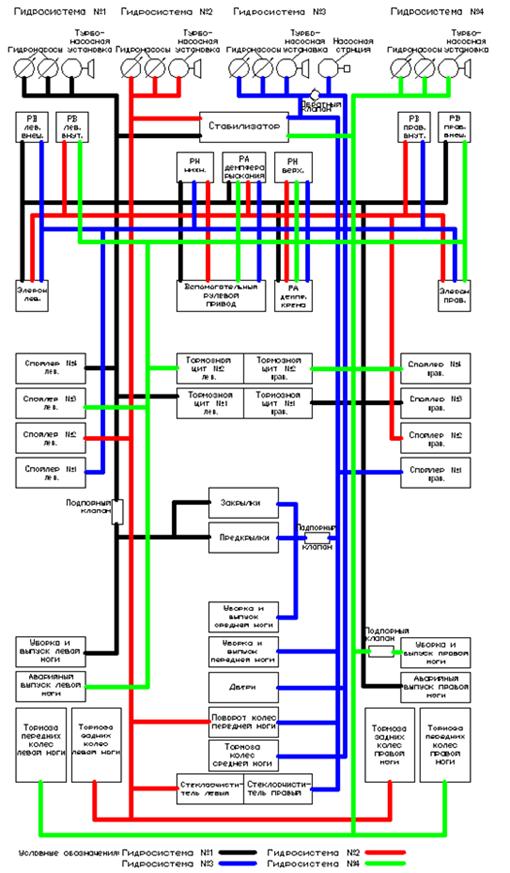

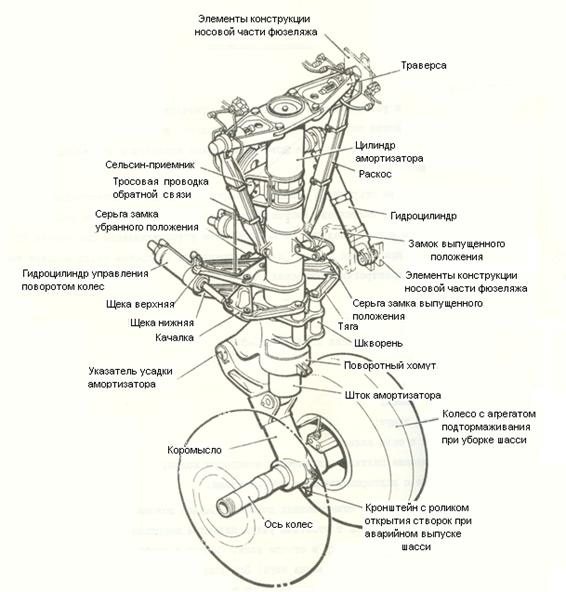

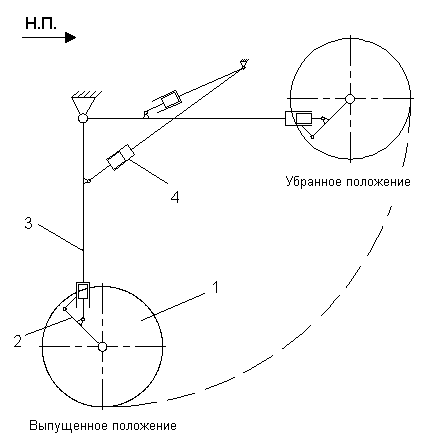

... гидронасос имеет регулятор подачи, который изменяет его подачу в зависимости от давления в системе. 3. Расчет гидроприводов 3.1 Передняя стойка шасси Рис. 3. Передняя стойка шасси Носовая нога шасси установлена в передней части фюзеляжа в плоскости симметрии самолета. Нога убирается вперед, по направлению полета, в негерметичный отсек фюзеляжа, закрываемый створками. ...

... 890 18 -45 -40…+25 -40…+65 При отрицательных температурах воздуха МГЕ-46В 890 46 -32 -10…+60 +5…+85 При положительных температурах воздуха 2.8 Выбор трубопроводов и расчет толщины их стенок Для гидропривода машины жесткие трубопроводы изготовляют из стальных бесшовных холоднодеформированных труб по ГОСТ 8734, выполненных из стали 45. Расчет напорного трубопровода РО1 Необходимый ...

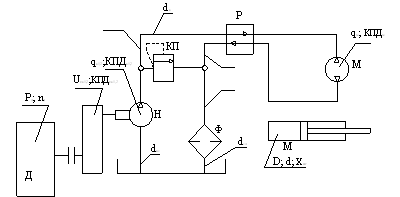

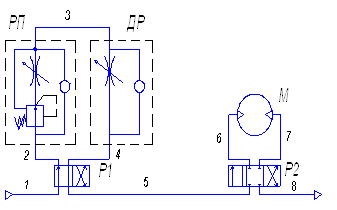

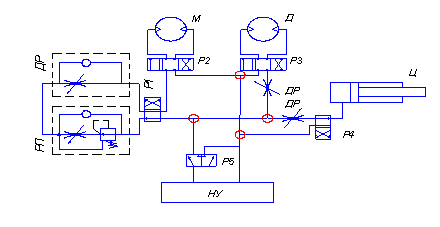

... – Р2 – 7 – М – 6 – Р2 – 8. Участок 11 (ВМЦ – время между циклами): масло к гидромотору не поступает. Рис. 1. Принципиальная гидравлическая схема привода рабочего органа станка для осуществления вертикальной подачи сверлильной головки. 2.3.2. Для движения L2 (поворотный гидродвигатель): Необходимое количество дросселирующих аппаратов уже определено ранее: дросселей – 1 шт. Покажем путь ...

0 комментариев