Навигация

Параметры режимов — факторы регулирования процесса точечной сварки

1.3. Параметры режимов — факторы регулирования процесса точечной сварки

Режимы точечной сварки конкретного соединения (марка металла и сочетание толщин деталей) определяются совокупностью параметров, из которых основными являются: сила IСВ импульса сварочного тока; длительность tСВ импульса сварочного тока (время сварки); усилие сжатия электродов FСВ; форма и размеры рабочих поверхностей электродов (dЭ — при плоской и RЭ — при сферической).

Режимы КТС принято подразделять на два типа: «жесткие» режимы, характеризующиеся малым tСВ и большим IСВ, и «мягкие» режимы с относительно большим tСВ и малым IСВ [2…4, 7...11, 13…17].

Известны предложения, по которым можно количественно оценивать жесткость режимов, например, по отношению отдельных параметров режима КТС: ![]() , по показателям, представляющим собой различные интерпретации критерия Фурье [71, 72], среди которых наиболее распространен критерий А.С. Гельмана [10]:

, по показателям, представляющим собой различные интерпретации критерия Фурье [71, 72], среди которых наиболее распространен критерий А.С. Гельмана [10]:

![]() , (1.7)

, (1.7)

где s — толщина свариваемых деталей; a — коэффициент температуропроводности их материала;

а также по критерию технологического подобия [13]:

![]() ,

(1.8)

,

(1.8)

где QН — энергия, выделившаяся в объеме ядра; QМ — тепловые потери в массу свариваемых деталей; ρПЛ — удельное электрическое сопротивление металла при температуре плавления ТПЛ; dЯ и hЯ — диаметр и высота ядра расплавленного металла; σТ — предел текучести свариваемого металла в холодном состоянии; FЭ — усилие сжатия электродов. a — коэффициент теплопроводности; γ — плотность; cm — удельная массовая теплоемкость.

При увеличении жесткости режимов увеличивается мощность источников теплоты и уменьшается роль теплоотвода в формировании температурного поля, вследствие чего увеличивается проплавление деталей. Вместе с этим возрастает и склонность процесса КТС к образованию выплесков. Поэтому при сварке на жестких режимах применяют большие усилия сжатия электродов, чем при сварке на мягких режимах. [3, 15]

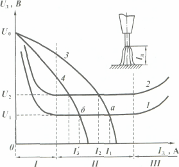

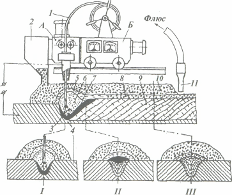

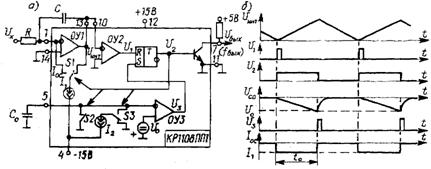

Энергетическое и силовое воздействие на металл зоны формирования соединения при КТС обеспечивается конкретным сочетанием параметров режима. При этом изменение каждого из них приводит к интенсификации или, наоборот, подавлению отдельных термодеформационных процессов, протекающих на отдельных или всех этапах процесса сварки. В конечном итоге, это сказывается на устойчивости процесса формирования соединения и размерах ядра (рис. 1.9).

1.3.1. Время сварки

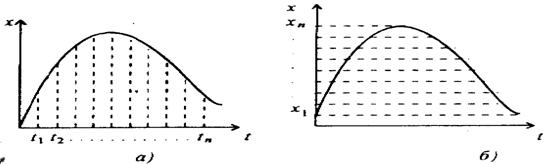

В теории и практике КТС под термином «время сварки» понимается длительность tСВ импульса сварочного тока IСВ. При неизменной силе сварочного тока IСВ время сварки tСВ определяет количество теплоты QЭЭ, которое в этом случае выделяется в зоне формирования соединения пропорционально длительности импульса тока. Поэтому с увеличением времени сварки растет проплавление деталей А и, в большей мере, диаметр dЯ ядра расплавленного металла (рис. 1.9, а).

Вместе с этим при увеличении tСВ возрастает и влияние теплоотвода на характер распределения температуры в зоне сварки, которое сопровождается большим разогревом деталей и увеличением деформаций. Кроме того, при увеличении tСВ все большая часть QЭЭ отводится в окружающий зону сварки металл Q2 и в электроды Q3, что приводит к уменьшению энергетического КПД процесса КТС (см. п. 2.4). При некотором tСВ может наступить состояние теплового равновесия, при котором вся выделившаяся теплота отводится из зоны сварки, то есть ![]() , а количество теплоты в зоне сварки Q1 не изменяется. Это приводит к тому, что ядро (А и dЯ) расплавленного металла перестаёт расти. Следовательно, увеличение tСВ дальше момента теплового равновесия и энергетически, и технологически нецелесообразно потому, что ни к чему кроме увеличения разогрева деталей не приводит.

, а количество теплоты в зоне сварки Q1 не изменяется. Это приводит к тому, что ядро (А и dЯ) расплавленного металла перестаёт расти. Следовательно, увеличение tСВ дальше момента теплового равновесия и энергетически, и технологически нецелесообразно потому, что ни к чему кроме увеличения разогрева деталей не приводит.

1.3.2. Сила сварочного тока

Сила сварочного тока IСВ является одним из основных параметров режима КТС, поскольку при неизменной длительности его импульса tСВ определяет не только количество энергии, выделяющейся в зоне сварки, но и, что наиболее важно для процесса формирования соединения, градиент её увеличения по времени. Вследствие этого именно сила сварочного тока определяет скорость нагрева металла в зоне формирования соединения.

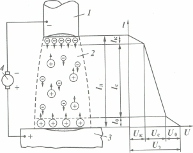

В ряде случаев сварки, в особенности при малом расстоянии (шаге) между сварными точками, сила сварочного тока IСВ, т. е. тока который протекает через зону формирования соединения и определяет тепловыделение в ней, и сила тока, который протекает во вторичном контуре сварочной машины I2, могут различаться между собой. Причиной этого может являться ток шунтирования IШ, который протекает вне зоны сварки, в частности, через ранее сваренные точки (рис. 1.10) или контакты деталь-деталь, расположенные вне зоны формирования соединения, например, при точечной сварке с обжатием периферийной зоны соединения. Таким образом, значение вторичного тока сварочной машины I2 зависит от сварочного тока IСВ и тока шунтирования IШ:

![]() (1.9)

(1.9)

Ток шунтирования. Зона проводимости тока шунтирования представляет собой электрическую цепь с сопротивлением rШ, параллельную электрической цепи зоны сварки с сопротивлением rЭЭ. Вследствие этого силу тока шунтирования можно вычислить по формуле [3]:

![]() , (1.10)

, (1.10)

где ![]() — электрическое сопротивление шунтирующей ветви; ρ — удельное электрическое сопротивление металла свариваемых деталей;

— электрическое сопротивление шунтирующей ветви; ρ — удельное электрическое сопротивление металла свариваемых деталей;

kЭ — коэффициент (![]() );

);

s — толщина детали; bПР — ширина шунта, приведенная с учётом растекания тока и равная ![]() ; dП и dШ — диаметры уплотняющего пояска и шунтирующего контакта соответственно.

; dП и dШ — диаметры уплотняющего пояска и шунтирующего контакта соответственно.

Сварочный ток. От силы сварочного тока размеры ядра расплавленного металла зависят в наибольшей степени (рис. 1.9, б). С увеличением IСВ проплавление деталей А и диаметр ядра dЯ растут почти прямо пропорционально изменению IСВ.

Силу сварочного тока IСВ, по той же причине, что и tСВ, пока определяют только ориентировочно по технологическим рекомендациям или по эмпирическим зависимостям [2…4, 7…11, 13, 15…17]. В отличие от tСВ, для определения которого расчетные методики вообще отсутствуют, для определения IСВ в теории КТС предложено много самых разнообразных зависимостей, к сожалению, не отличающихся высокой точностью и универсальностью, например, зависимостей следующего вида [73...76]:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ,

,

где s — толщина деталей; dЭ — диаметр рабочей поверхности электрода;

ki – опытный коэффициент; θ — температура плавления (с учетом скрытой теплоты плавления); ρ и λ — удельное электрическое сопротивление и коэффициент теплопроводности; dТ — диаметр ядра (см); ρТ — удельное электрическое сопротивление металла в момент его плавления (мкОм/см).

В практике традиционных способов КТС для сварочного импульса, длительностью tСВ, усредненную силу сварочного тока IСВ чаще всего приближенно рассчитывают по следующей зависимости, которая получена из общеизвестного закона Джоуля – Ленца [8…11, 16]:

, [3] (1.11)

, [3] (1.11)

где QЭЭ — количество теплоты, выделяющееся в зоне сварки, которое требуется для образования сварного соединения заданных размеров (величина QЭЭ определяется по уравнению теплового баланса (см. ниже п. 2.4.3));

mr — коэффициент, который учитывает изменение сопротивления зоны сварки rЭЭ в процессе формирования соединения (для низкоуглеродистых сталей он равен ![]() , для алюминиевых и магниевых сплавов —

, для алюминиевых и магниевых сплавов — ![]() , для коррозионно-стойких сталей —

, для коррозионно-стойких сталей — ![]() , для сплавов титана —

, для сплавов титана — ![]() ; rДК — электрическое сопротивление деталей в конце сварки (определение rДК см. ниже п. 2.3.3).

; rДК — электрическое сопротивление деталей в конце сварки (определение rДК см. ниже п. 2.3.3).

Похожие работы

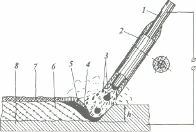

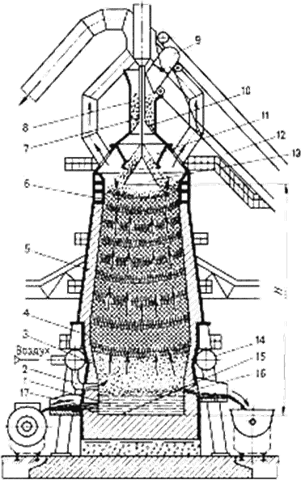

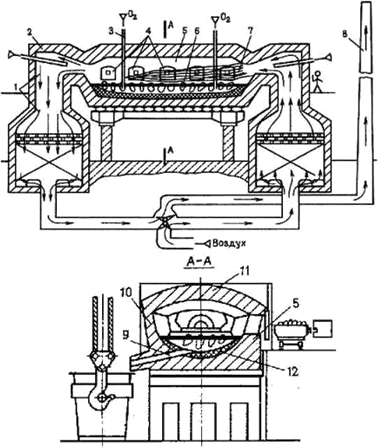

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

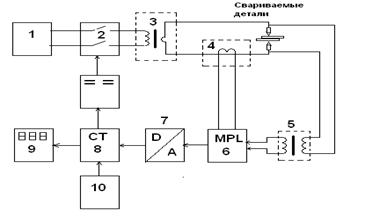

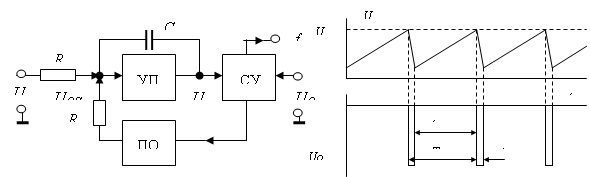

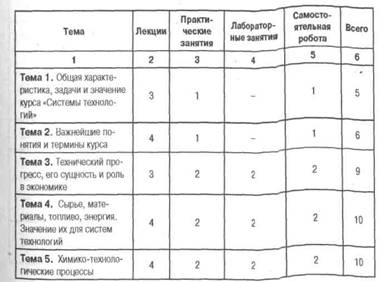

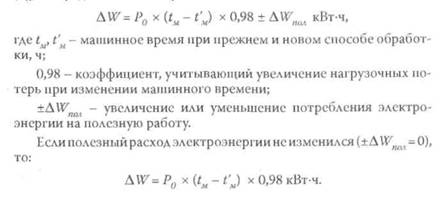

... измерения энергии должна находится в пределах ±(0,1-2,5)%. 4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования Поскольку в электротехнические комплексы дозирования помимо рассмотренных выше устройств цифрового дозирования количества электричества и электрической энергии входят также устройства коммутации и датчики тока и напряжения, то необходимо ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев