Навигация

Установление необходимого числа станков в условиях одностаночного обслуживания

1.2 Установление необходимого числа станков в условиях одностаночного обслуживания

Исходные данные:

Перечень и количество изготавливаемых на участке деталей, их масса, а также данные об основном и вспомогательном времени по каждой детали представлены в таблице 1.

Таблица 1 - Исходные данные для расчета норм труда

| № детале-операций | Основное время, мин. | Вспомогательное время, мин. | Масса детали, кг | Программа на месяц, шт. | |

| перекрываемое | Не перекрываемое | ||||

| 1 | 5,0 | 0,25 | 1,0 | 8 | 500 |

| 2 | 3,0 | 0,15 | 0,5 | 9 | 100 |

| 3 | 2,5 | 0,3 | 0,5 | 12 | 200 |

| 4 | 6,5 | 0,15 | 0,7 | 11 | 500 |

| 5 | 2,7 | 0,2 | 0,6 | 14 | 800 |

| 6 | 4,5 | 0,35 | 0,3 | 19 | 900 |

| 7 | 6,2 | 0,24 | 0,5 | 5 | 100 |

| 8 | 8,3 | 0,65 | 0,8 | 8 | 200 |

| 9 | 4,4 | 0,2 | 0,8 | 7 | 300 |

| 10 | 5,4 | 0,2 | 0,8 | 7 | 300 |

| 11 | 1,3 | 0,35 | 0,4 | 5 | 500 |

| 12 | 7,4 | 0,25 | 0,5 | 11 | 100 |

| 13 | 2,5 | 0,2 | 0,2 | 14 | 100 |

| 14 | 6,0 | 0,3 | 0,3 | 15 | 100 |

| 15 | 8,1 | 0,4 | 0,5 | 16 | 100 |

| 16 | 1,2 | 0,3 | 0,25 | 4 | 100 |

| 17 | 3,2 | 0,1 | 0,4 | 5 | 500 |

| 18 | 5,0 | 0,2 | 0,6 | 19 | 1000 |

| 19 | 4,1 | 0,2 | 0,7 | 18 | 150 |

| 20 | 3,5 | 0,1 | 0,4 | 17 | 200 |

| 21 | 5,5 | 0,3 | 1,5 | 15 | 600 |

| 22 | 9,1 | 0,5 | 0,38 | 12 | 700 |

| 23 | 8,4 | 0,6 | 0,4 | 14 | 600 |

| 24 | 3,3 | 0,8 | 0,5 | 10 | 150 |

| 25 | 1,8 | 0,6 | 0,3 | 8 | 250 |

| 26 | 2,7 | 0,8 | 0,25 | 9 | 180 |

| 27 | 4,9 | 0,9 | 0,6 | 17 | 1100 |

| 28 | 6,7 | 0,7 | 0,2 | 5 | 1000 |

| 29 | 7,6 | 0,3 | 0,7 | 7 | 900 |

| 30 | 10,0 | 0,2 | 0,6 | 10 | 400 |

Исключаем из расчетов № детале-операций: 7, 8, 9.

Значение необходимого числа станков для выполнения производственной программы в условиях одностаночного обслуживания (Nн) определяется по формуле:

N= ТТ//F1= ∑ Тштi* Рi/ Д*Тсм * Ксм

где: ТТ – технологическая трудоемкость изготовления деталей на участке за месяц, мин;

F1 – полезный фонд времени работы одного станка за месяц, мин;

Тштi – норма штучного времени на выполнение i-ой детале-операции в условиях одностаночного обслуживания, мин;

Рi – месячная программа по операциям (i = 1, 2, ..., к), шт;

Д – количество рабочих дней в месяце, дн;

Тсм – длительность времени смены, мин;

Ксм – коэффициент сменности работы на участке.

Норма штучного времени выполнения одной детале-операции при работе на одном станке в условиях серийного производства (Тштi) определяется по формуле:

Тштi= Тоni* (1+Коб+Котл/100)

где: Топ – оперативное время выполнения детале-операций, мин;

Коб – время на техническое и организационное обслуживание рабочего места, % от оперативного времени (при одностаночном обслуживании оно колеблется в пределах от 3,5 до 5,5 % оперативного времени);

Котл – время на отдых и личные надобности для рабочего (выбираем по таблице 2), % от оперативного времени.

Таблица 2 - Время на отдых и личные надобности для рабочего (способ установки детали вручную)

| Масса детали, кг | Время на отдых и личные надобности, % от оперативного времени |

| до 10 | 2,0 |

| свыше 10 | 4,0 |

Оперативное время выполнения детале-операции (Топi) определяется по формуле:

Топ = Тi+ Твн

где: Тоi – основное машинное время i-ой операции, мин;

Твнi– вспомогательное время выполнения i-ой операции, не перекрывае- мое основным машинным временем, мин.

Данные для расчета необходимого числа станков приведены в таблице 3.

Таблица 3 - Расчет норм штучного времени и технологической трудоемкости изготовления деталей за месяц на участке в условиях одностаночного обслуживания

| № детали | Топ, мин | Коб, % | Котл, % | 1+Коб+Котл/100 | Тшт, мин | Р, шт | мин |

| 1 | 6,0 | 4,0 | 2,0 | 1,060 | 6,36 | 500 | 3180 |

| 2 | 3,5 | 2,0 | 1,055 | 3,69 | 100 | 369 | |

| 3 | 3,0 | 4,0 | 1,075 | 3,23 | 200 | 646 | |

| 4 | 7,2 | 4,0 | 1,090 | 7,85 | 500 | 3925 | |

| 5 | 3,3 | 4,0 | 1,075 | 3,55 | 800 | 2840 | |

| 6 | 4,8 | 4,0 | 1,075 | 5,16 | 900 | 4644 | |

| 10 | 6,2 | 2,0 | 1,060 | 6,57 | 300 | 1971 | |

| 11 | 1,7 | 2,0 | 1,055 | 1,79 | 500 | 895 | |

| 12 | 7,9 | 4,0 | 1,090 | 8,61 | 100 | 861 | |

| 13 | 2,7 | 4,0 | 1,075 | 2,90 | 100 | 290 | |

| 14 | 6,3 | 4,0 | 1,080 | 6,80 | 100 | 680 | |

| 15 | 8,6 | 4,0 | 1,090 | 9,37 | 100 | 937 | |

| 16 | 1,45 | 2,0 | 1,055 | 1,53 | 100 | 153 | |

| 17 | 3,6 | 2,0 | 1,055 | 3,80 | 500 | 1900 | |

| 18 | 5,6 | 4,0 | 1,075 | 6,02 | 1000 | 6020 | |

| 19 | 4,8 | 4,0 | 1,080 | 5,18 | 150 | 777 | |

| 20 | 3,9 | 4,0 | 1,075 | 4,19 | 200 | 838 | |

| 21 | 7,0 | 4,0 | 1,080 | 7,56 | 600 | 4536 | |

| 22 | 9,48 | 4,0 | 1,095 | 10,38 | 700 | 7266 | |

| 23 | 8,8 | 4,0 | 1,095 | 9,64 | 600 | 5784 | |

| 24 | 3,8 | 2,0 | 1,055 | 4,01 | 150 | 601,5 | |

| 25 | 2,1 | 2,0 | 1,055 | 2,22 | 250 | 555 | |

| 26 | 2,95 | 2,0 | 1,055 | 3,11 | 180 | 559,8 | |

| 27 | 5,5 | 4,0 | 1,075 | 5,91 | 1100 | 6501 | |

| 28 | 6,9 | 2,0 | 1,070 | 7,38 | 1000 | 7380 | |

| 29 | 8,3 | 2,0 | 1,060 | 8,80 | 900 | 7920 | |

| 30 | 10,6 | 2,0 | 1,075 | 11,40 | 400 | 4560 | |

| Итого: | 76589,3 |

По полученным итоговым данным устанавливаем необходимое расчетное число станков для выполнения всей производственной программы (результат расчета округляем до целого числа в большую сторону):

N=76589,3/22*480*1=8(шт.)

При этом количество станков определяет и необходимое количество рабочих-станочников.

Похожие работы

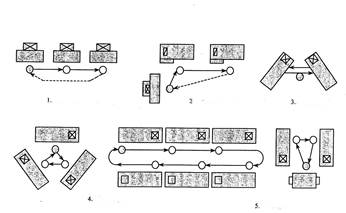

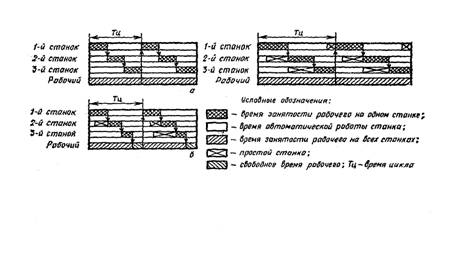

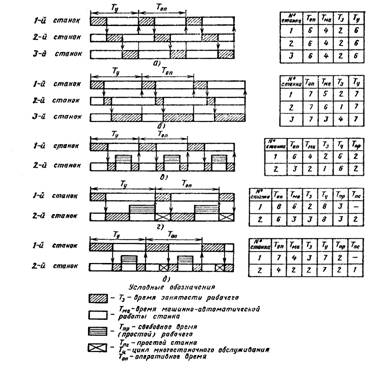

... работы, выполнением основного и вспомогательного процессов. Среди эффективных форм организации труда, которые способствуют повышению продуктивности труда, важное место составляет многостаночное обслуживание. 2. Многостаночное обслуживание Многостаночное (многоагрегатное) обслуживание базируется на совмещении профессий и определенной очереди выполнения ручных операций на нескольких единицах ...

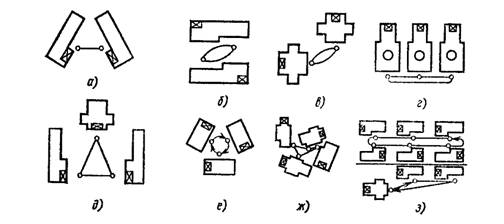

... компактнее. В-третьих, устраняется неблагоприятное влияние принудительного ритма на рабочего. В настоящее время в результате роста фондовооруженности труда и дефицита рабочей силы распространение получает многостаночное обслуживание не только автоматического и полуавтоматического, но и универсального оборудования. При организации многостаночного обслуживания на универсальных станках желательны ...

... численности бригады принимаем бригаду, состоящую из 2 человек. Поскольку прядильщица является основным рабочим в прядильном цехе, то рассмотрим организацию труда именно прядильщицы. 1.5. Организация труда прядильщицы. Правильная организация труда прядильщицы - важное условие повышения труда в хлопкопрядильном производстве, т.к. ее работа оказывает влияние на качество пряжи, расход сырья и ...

... лишь 15-20 % проблем, связанных с качеством и производительностью труда, возникает по вине непосредственных исполнителей и рабочих, а 80-85% - это следствие несовершенства системы организации труда, ответственность за функционирование которой несёт её высшее руководство. 4. Непрерывное систематическое обучение кадров вопросам обеспечения высокой производительностью труда и управления качеством ...

0 комментариев