Навигация

Расчет поршневого пальца

4.1.3. Расчет поршневого пальца

Материал – сталь 12 ХНЗА, HRC = 56...62

Размеры пальца:

Наружный диаметр: dн = 40 мм;

Внутренний диаметр: dв = 24 мм;

Длина пальца: Lп = 90 мм;

Длина поршневой головки шатуна: Lпг = 37 мм;

Расстояние между торцами бобышек: Lбп = 43 мм.

Сила инерции, действующая на поршневой палец:

Сила давления газов, действующая на поршневой палец:

![]()

Расчетная сила, действующая на поршневой палец:

![]()

где k = 0,72 – коэффициент зависящий от массы пальца (0,68...0,8).

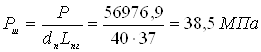

Удельное давление на втулку поршневой головки шатуна:

![]()

Удельное давление на бабышки поршня:

Допускается Рб = 15...50 МПа.

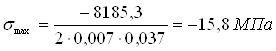

Напряжение в среднем сечении пальца при его изгибе:

где γ = 0,6 = db / dп = 24 / 40 =0,6

![]()

Касательные напряжения в сечениях между бабышками и головкой шатуна при срезе:

![]()

Максимальная диаметральная деформация пальца при овализации:

где К – поправочный коэффициент.

![]()

Е = 2,2·105 – модуль упругости материала пальца (сталь).

Напряжения от деформации пальца:

Точка 1.

Точка 2.

Точка 3.

Точка 4.

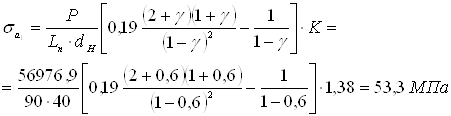

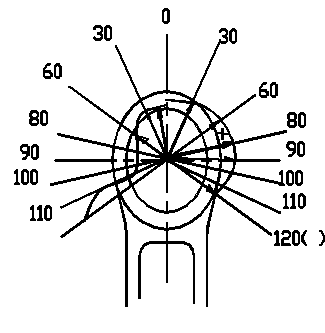

На основании полученных значений напряжений строим их эпюру.

Рис. 7. Эпюра напряжений при овализации пальца: а) на внутренней поверхности; б) на внешней.

Монтажный зазор между пальцем и бобышками поршня:

![]()

где апп = 11·10-6 1/ ºС, ап = 22·10-6 1/ ºС.

∆tпп = 105 ºС, ∆tп = 125 ºС

![]() принимаем равной 0,04 мм

принимаем равной 0,04 мм

![]()

Для облегчения сборки пальца с поршнем, последний следует прогревать.

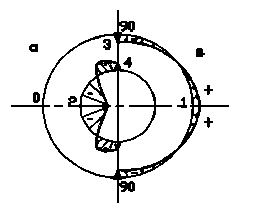

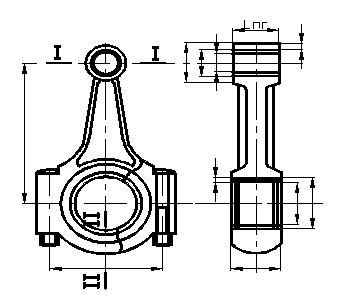

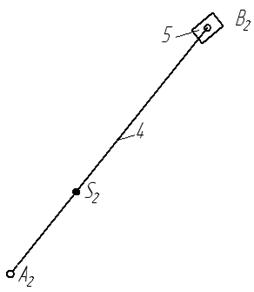

4.2. Расчет деталей шатунной группы

4.2.1. Расчет шатуна

Исходные данные:

- Максимальное давление сгорания: Рzmax= 6,57 МПа;

на режиме n = 1700 мин-1, при φз = 370 º ПКВ.

- Масса поршневой группы: mпг = 2,544 кг;

- Масса шатунной группы: mш = 2,7 кг;

- Максимальная частота вращения холостого хода: nххmax = 1850 мин-1;

- Ход поршня: S = 125 мм;

- Длина поршневой головки: Lпг = 37 мм;

- Диаметр шатунной шейки: dшш = 68 мм;

- Длина кривошип. головки: Lкг = 40 мм;

- Высота двутаврового сечения в центре масс шатуна: hш = 36 мм;

- Ширина двутаврового сечения в центре масс: bш = 24 мм.

Шатун изготовлен из углеродистой стали 40Х.

Еш = 2,2·105 МПа;

Ев = 1,15·105 МПа;

ав = 18·10-6 1/ ºС;

аг = 11·10-6 1/ ºС.

Для стали 40Х выбираем:

Предел прочности σв = 980 МПа;

Предел усталости:

- при изгибе σ-1 = 350 МПа;

- при растяжении σ-1р = 300 МПа;

- предел текучести σт = 800 МПа;

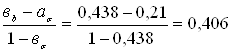

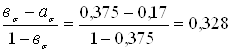

Коэффициент приведения цикла:

- при изгибе - аσ = 0,21;

- при растяжении аσ = 0,17.

Расчет поршневой головки.

|

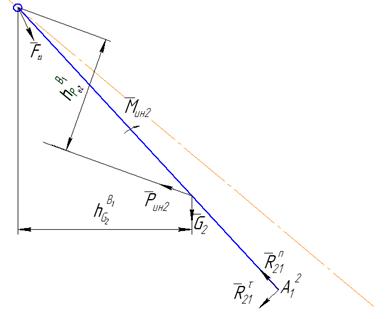

Поршневая головка во время процессов впуска и выпуска подвергается растяжению силами инерции РJ и сжатию силой РZ – PJпг (РJпг – сила инерции деталей поршневой группы).

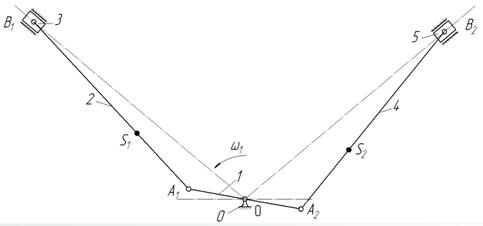

Рис.8. Расчетная схема шатуна.

1. Для случая изгиба:

2. Для случая растяжения-сжатия:

Максимальное напряжение растяжения в сечении І – І:

где ![]()

где mвг = 0,075, mш = 0,075·2,7 = 0,203 кг.

δгш = 7 мм.

![]()

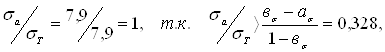

Среднее значение и амплитуда напряжения:

![]()

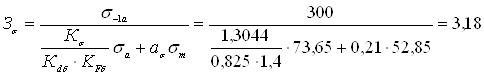

то запас прочности определяем по пределу усталости:

где ![]()

(т.к. не имеется резких переходов)

КF = 0,72 – чистовое растачивание

Кd = 0,8

Напряжения в поршневой головке от запрессовки втулки определяются при натяге посадки втулки, ∆ = 0,05 мм:

- температурном натяге:

![]()

где ∆t = 110 ºC – степень подогрева.

- суммарном натяге:

![]()

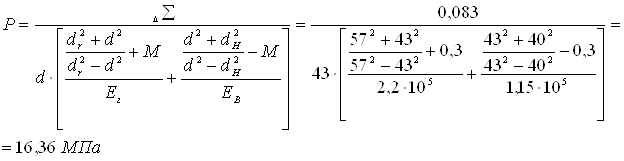

Удельное давление на поверхности соприкосновении втулки с головкой:

где dг = 57 мм – наружный диаметр головки,

d = 43 мм – внутренний диаметр головки,

dн = 40 мм – внутренний диаметр втулки,

М = 0,3 – коэффициент Пуассона.

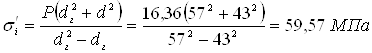

Напряжения на внешней внутренней поверхностях поршневой головки от действия суммарного натяга определяем по формулам Ламе:

![]()

Расчет поршневой головки на изгиб:

Максимальная сила, растягивающая головку:

![]()

Нормальная сила и изгибающий момент в сечении ![]()

![]()

где ![]() - угол заделки.

- угол заделки.

![]()

где ![]() - средний радиус головки.

- средний радиус головки.

Значения нормальных сил и изгибающих моментов для других сечений, расположенных под углом φ' определяем по следующим формулам:

Для φ' от 0 до 90 º

![]()

![]()

![]()

Для φ' от 90 º до φ3

(φ3 = 120 º - угол заделки)

![]()

![]()

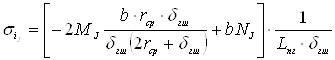

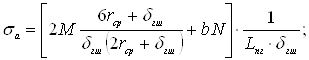

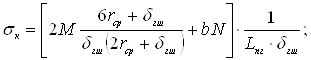

Напряжения в крайних волокнах у наружной и внутренней поверхностях по формулам:

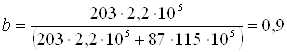

где коэффициент b = Ег · Fг / (Ег · Fг + Ев · Fв)

Fг, Fв – площадь сечения стенок головки и втулки.

![]()

![]()

Результаты расчетов сводим в таблицу. Таблица 5

| φ, град | 30 | 60 | 80 | 90 | 100 | 110 | 120 |

| NJ, Н | -6020,7 | -6131,2 | -6229,65 | -6282,15 | -6232 | -6006,38 | -5591,2 |

| МJ, мм | -0,468 | 2,294 | 4,753 | 6,061 | 4,98 | -0,831 | -11,21 |

| σаi, МПа | -22,34 | -14,34 | -7,206 | -3,411 | -6,532 | -23,395 | -53,49 |

| σJi, МПа | -18,74 | -29,72 | -39,09 | -44,202 | -39,97 | -17,82 | 21,68 |

|

Рис. 9. Эпюра напряжений во внутреннем и внешнем волокнах поршневой головки шатуна при растяжении.

Рис. 10. Эпюра напряжений во внутреннем и внешнем волокнах

поршневой головки шатуна при сжатии.

Суммарная сила, сжимающая головку:

![]()

Нормальная сила и изгибающий момент в сечении ![]() .

.

![]()

![]()

Значения нормальных сил и изгибающих моментов для других сечений, расположенных под углом φ к вертикальной плоскости

![]()

![]()

![]()

![]()

![]()

![]()

где ![]()

Напряжения в крайних волокнах у наружной и внутренней поверхностей:

Результаты вычислений сводим в таблицу.

Таблица 6.

| φ | 30 | 60 | 80 | 90 | 100 | 110 | 120 |

| NJ, Н | 165,2 | 95,34 | 19,55 | 0 | 2,635 | 218,13 | 846,43 |

| MJ, Нм | 2,39 | 4,13 | 5,686 | 6,514 | 6,45 | 1,064 | 14,645 |

| σai, МПа | 7,82 | 12,88 | 17,39 | 19,79 | 19,6 | 398,45 | -41,56 |

| σJi, МПа | -8,18 | -14,81 | -20,47 | -23,89 | -23,65 | -3,137 | 56,6 |

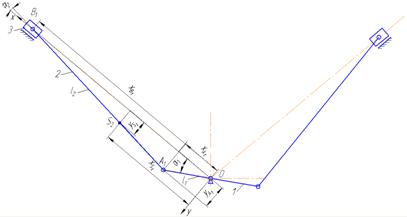

Расчет стержня шатуна.

Стержень шатуна подвергается растяжению силой инерции РJ поступательно движущихся масс, расположенных выше расчетного сечения, и сжатию силой, равной разности сил давления газов и силы инерции. Стержень шатуна рассчитывают на усталость в сечении В – В, которое условно располагается в центре тяжести шатуна.

Сила растяжения шатуна:

Сила, сжимающая шатун:

![]()

где ![]()

Напряжения сжатия в расчетном сечении с учетом продольного изгиба:

где FB-B = 470 мм2 – площадь сечения В-В.

Напряжения растяжения в сечении В-В:

Среднее напряжение и амплитуда цикла:

![]()

![]()

значит, запас прочности определяем по пределу усталости:

Значения коэффициентов:

![]()

![]() (обдувка дробью).

(обдувка дробью).

![]()

Расчет крышки шатуна.

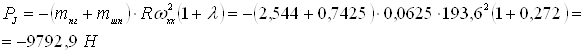

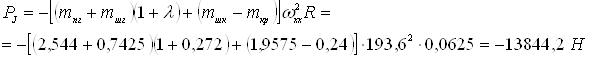

Сила, нагружающая крышку шатуна:

где ткр = 0,24 кг – масса крышки шатуна;

тшп= 0,7425 кг – масса шатуна, приведенная к поршню;

тшк = 1,9575 ку – масса шатуна, приведенная к кривошипу.

Моменты инерции вкладыша и крышки:

![]()

![]()

где ![]()

Момент сопротивления расчетного сечения:

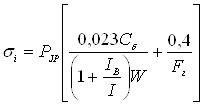

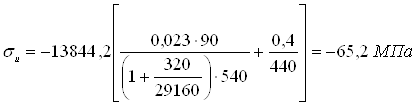

Напряжения при изгибе крышки и вкладыша:

где Fг – суммарная площадь крышки и вкладыша в расчетном сечении:

![]()

![]()

Расчет шатунного болта.

Максимальная сила инерции, разрывающая головку и шатунные болты:

![]()

Номинальный диаметр болта:

d = 12 мм,

Шаг резьбы: t = 1 мм,

Количество болтов iб = 2,

Материал болтов – сталь 40ХН,

σв – предел прочности (1300 МПа),

σт – предел текучести (1150 МПа),

σ-1р – предел усталости при растяжении-сжатии (380 МПа),

аσ – коэффициент приведения цикла при растяжении-сжатии (0,2)

Сила предварительной затяжки болта:

Суммарная сила, растягивающая болт:

где ![]() - коэффициент основной нагрузки резьбового соединения.

- коэффициент основной нагрузки резьбового соединения.

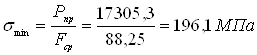

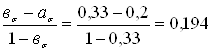

Максимальные и минимальные напряжения в сечении болта:

где Fср – площадь опасного сечения болта:

![]()

Среднее напряжение и амплитуда цикла:

![]()

![]()

Так как  , то запас прочности шатунного болта определяется по пределу текучести:

, то запас прочности шатунного болта определяется по пределу текучести:

Запас прочности должен быть не менее 2.

Похожие работы

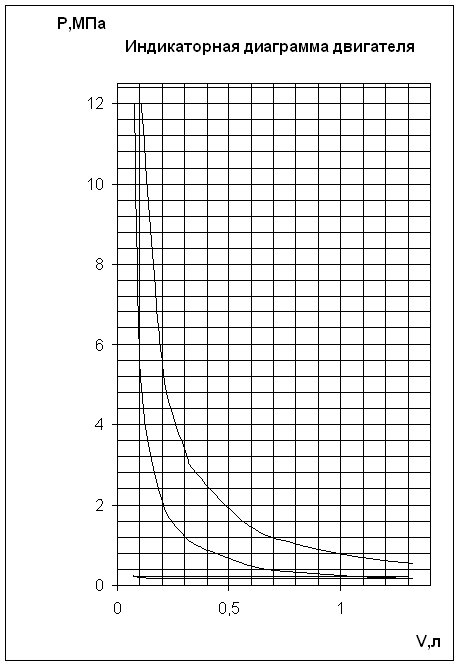

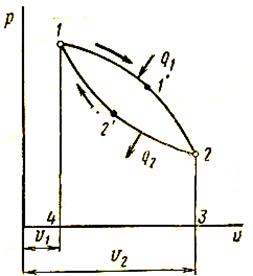

... и точки расширения соединяем плавными кривыми. После этого достраиваем процессы газообмена. Полученная индикаторная диаграмма двигателя внутреннего сгорания дизеля MAN изображена на рисунке 14.1. Рисунок 14.1 - Индикаторная диаграмма ДВС MAN. Выводы Результаты расчетов и общепринятые границы изменения расчетных параметров сводим в таблицу. Таблица - Результаты расчетов. НАЗВАНИЕ ...

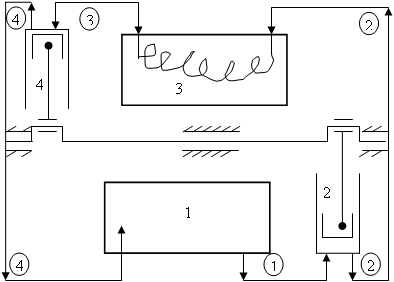

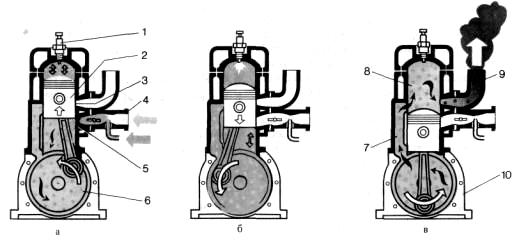

... электроэнергии, воды, местные вентиляционные отсосы, нахождения аптечки и средств пожаротушения. 6. Конструкторская разработка 6.1 Анализ существующих конструкций и приспособлений для обкатки и испытания двигателей внутреннего сгорания Приработка и испытания двигателей внутреннего сгорания производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения ...

... нитросоединений может привести к обгоранию клапанов и электродов запальных свечей, поломкам деталей кривошипно-шатунного механизма. После работы на топливе, содержащем нитроприсадки, двигатель требует незамедлительной промывки. В качестве смазок гоночных двигателей внутреннего сгорания наибольшее применение имеют касторовое масло и комбинированные смазки на его основе. Такие масла обладают очень ...

... четвертого колеса к третьему; отношение модулей зубчатых колес первой ступени к второй. 3. Исследование качественных характеристик внешнего эвольвентного зацепления Зубчатые передачи являются наиболее распространенным видом механических передач. В зависимости от условий эксплуатации при проектировании зубчатых передач учитываются различные факторы, влияющие на повышение их прочности, ...

0 комментариев