Навигация

Построение графика крутящего момента двигателя. Определение среднего эффективного момента

3.8. Построение графика крутящего момента двигателя. Определение среднего эффективного момента

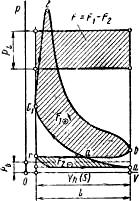

График суммарной тангенциальной силы является одновременно и графиком индикаторного крутящего момента одного цилиндра двигателя Мкр = = f(α), но в масштабе:

![]() ;

;

![]()

Период изменения крутящего момента дизеля с равными интервалами между вспышками:

![]()

где і – число цилиндров (і = 4).

![]() º.

º.

График строится следующим образом:

График силы ТΣ делится по длине на 4 части, которые переносятся в прямоугольные координаты Мкр – α на угловом интервале θ и выполняют их сложение с учетом знаков ординат.

Масштабы графика:

Масштаб момента Мм = 10 Нм/мм;

Масштаб угла поворота Мα= 1 град/мм.

Чтобы определить величину среднего индикаторного крутящего момента двигателя ΣМкр ср. планеметрированием определяем величину площади F графика ΣМкр, делим на длину графика θ (в мм) и результат умножаем на масштаб, т.е.:

![]()

где F – площадь, заключенная под кривой Мкр

F = 6000 мм2;

L – длина графика,

L = 180 мм

![]()

Эффективный крутящий момент двигателя:

![]()

![]()

Эффективный момент по данным теплового расчета:

![]()

Ошибка расчета составляет:

![]()

что допустимо [1, стр. 45]

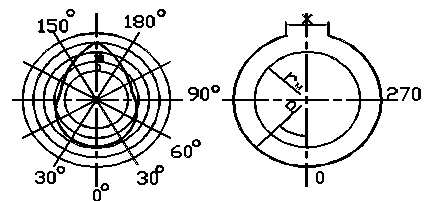

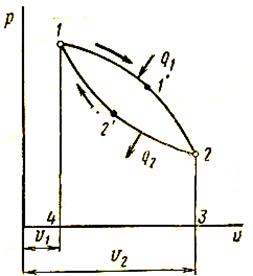

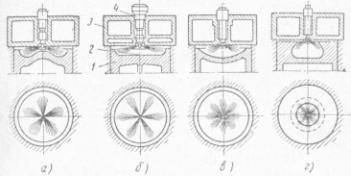

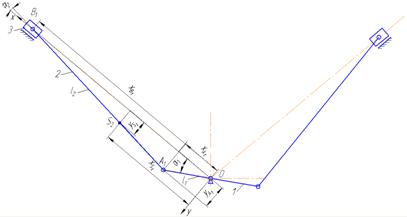

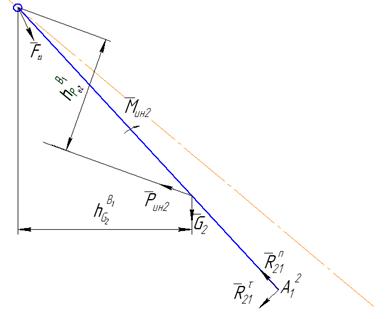

3.9. Построение полярной диаграммы сил, действующих на шатунную шейку

Результирующая сила Rшш, нагружающая шатунную шейку кривошипа, определяется как геометрическая сумма сил ТΣ, КΣ и Кιш

![]()

![]()

![]()

Т.к. геометрическая сумма сил ТΣ и КΣ равна силе SΣ, действующей вдоль оси шатуна, то выражение для силы Rшш можно записать в виде:

![]()

![]()

Поскольку сила Кιшпри n = const постоянна по величине и всегда направлена по радиусу кривошипа, построение полярной диаграммы силы Rшш начинают с построения полярной диаграммы сил SΣ. Оно сводится к графическому сложению векторов сил КΣ и ТΣ в прямоугольных координатах КΣ – ТΣ. Причем за положительное направление оси КΣ берется направление вниз от начала координат, а оси ТΣ – вправо. Полученные точки соединяются плавной непрерывной линией.

Далее из точки "0" отлаживается вниз по оси величина вектора силы Кιш и получается, таким образом, новый полюс Ош. Относительного этого полюса построенная кривая представляет собой полярную диаграмму результирующих сил Rшш, действующих на шатунную шейку, ориентированного относительно неподвижного кривошипа, фиксированного в ВМТ.

При построении полярной диаграммы пользуются масштабом:

МТ = 408 Н/мм

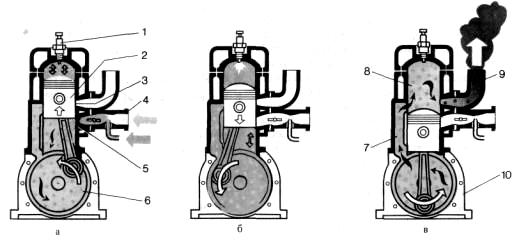

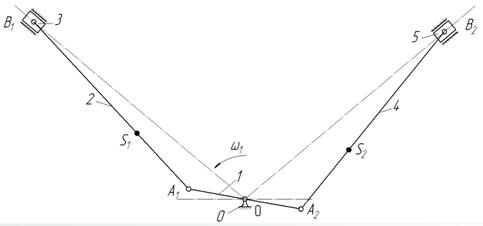

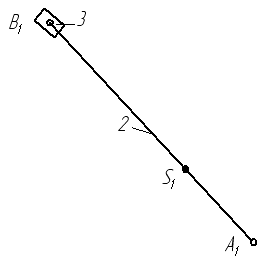

4. РАСЧЕТ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

4.1. Расчет деталей поршневой группы

Поршневая группа двигателя включает поршень, поршневой палец, поршневые кольца и детали крепления пальца (стопорные кольца, грибки).

4.1.1. Расчет поршня

Исходные данные:

- Диаметр цилиндра D = 110 мм;

- Максимальное давление сгорания Рzmax = 6,57 МПа;

- Максимальная нормальная сила Nmax = 2881 Н;

- Масса поршневой группы mпг = 2,38 кг;

- Максимальная частота вращения холостого хода nmax = 1850 мин-1;

- Высота поршня Н = 125 мм;

- Высота юбки поршня hю = 72 мм;

- Радиальная толщина кольца t = 5,0 мм;

- Радиальный зазор кольца в канавке ∆t = 0,75 мм;

- Высота верхней межкольцевой перемычки hп = 5,05 мм;

- Число масляных каналов nм = 10;

- Диаметр масляных каналов d = 2,5 мм.

Материал поршня – алюминиевый сплав,

![]() ;

;

Материал гильзы – чугун специальный,

![]() .

.

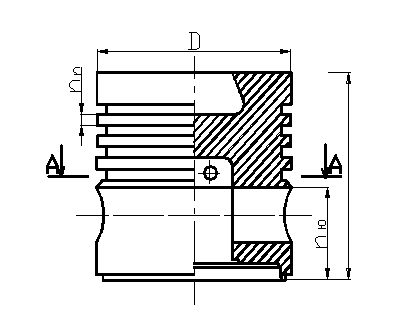

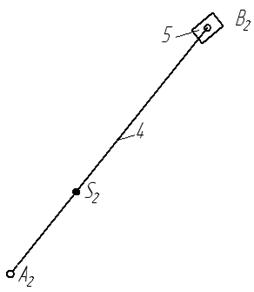

Рис.4. Расчетная схема поршня.

|

Определяем площадь сечения А – А.

![]() ;

;

![]()

где ![]()

![]()

![]()

Максимальная сжимающая сила:

![]()

Напряжение сжатия:

![]()

Максимальная угловая скорость холостого хода:

Масса поршневой головки с кольцами, расположенными выше сечения

А – А:

![]()

Максимальная разрывающая сила:

![]()

Определяем напряжение разрыва:

![]()

Определяем напряжение в верхней межкольцевой перемычке.

Напряжение среза:

Напряжение изгиба:

Суммарное (третья теория прочности):

![]()

![]()

Определяем удельное давление поршня на стенки цилиндра:

![]()

Диаметры головки и юбки поршня в холодном состоянии:

![]()

![]()

где ∆г и ∆ю – соответственно теоретические диаметральные зазоры для верхнего и нижнего торцов поршня.

![]()

![]()

Диаметральные зазоры в горячем состоянии:

где Тц![]() 380 º К (температура стенок цилиндров).

380 º К (температура стенок цилиндров).

Тг – температура головки поршня.

Тг = 473...723 º К ![]() 490 º К

490 º К

Тю – температура юбки поршня.

Тю![]() 420 º К.

420 º К.

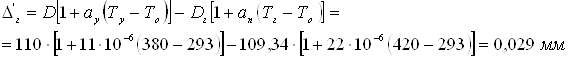

4.1.2. Расчет поршневого кольца

Кольца чугунные, СЧ20.

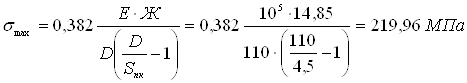

Определяем среднее давление кольца на стенку цилиндра:

где Е = 1·105 МПа – модуль упругости материала поршневого кольца (СЧ20);

Ж – раствор замка (разность зазоров в замке кольца в свободном его состоянии и min допускаемого).

![]()

σпк – радиальная толщина кольца Sпк = 4,5 мм

Уmax = 1,6...1,8.

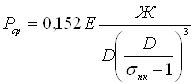

Давление кольца на стенку цилиндра в любой точке:

![]()

Рφ – сводим в таблицу.

Форма кольца в свободном состоянии, обеспечивающая требуемый характер распределения давления:

|

где rм – средний радиус кольца.

Рис. 5. Эпюра радиального Рис. 6. Форма поршневого кольца

Давления по окружности цилиндра. в свободном состоянии.

![]()

![]()

![]()

Результаты расчета сводим в таблицу.

Таблица 4.

| φº | 0 | 30 | 60 | 90 | 120 | 150 | 180 |

| Рφ, МПа | 0,197 | 0,192 | 0,154 | 0,092 | 0,097 | 0,192 | 0,254 |

| Y | 0 | 0,0049 | 0,0157 | 0,0189 | -0,005 | -0,0635 | -0,1331 |

| X | 0,1008 | 0,1152 | 0,1492 | 0,1809 | 0,1889 | 0,1618 | 0,1014 |

| ρ, мм | 40,86 | 41,0682 | 41,556 | 41,993 | 42,037 | 41,514 | 40,5102 |

Максимальное напряжение, возникающее при изгибе кольца в рабочем состоянии в его поперечном сечении против замка:

Допускаемые напряжения:

![]()

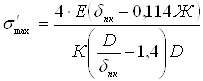

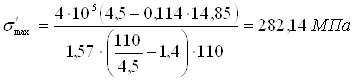

Максимальное напряжение при разведении замка в процессе надевания кольца на поршень:

где К = 1,57 – коэффициент, зависящий от способа приложения усилий к кольцу при надевании его на поршень.

![]()

Монтажный зазор ∆з в прямом замке холодного кольца:

![]()

где ![]() - минимально допустимый зазор в замке кольца во время работы двигателя:

- минимально допустимый зазор в замке кольца во время работы двигателя:

![]()

Принято ![]()

![]() - коэффициент линейного расширения материалов кольца и цилиндра.

- коэффициент линейного расширения материалов кольца и цилиндра.

![]() - температура кольца;

- температура кольца;

![]() - температура гильзы;

- температура гильзы;

![]() - начальная температура.

- начальная температура.

![]()

Похожие работы

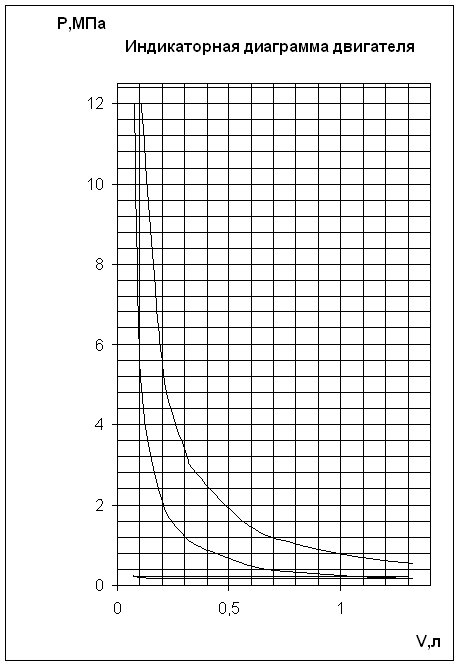

... и точки расширения соединяем плавными кривыми. После этого достраиваем процессы газообмена. Полученная индикаторная диаграмма двигателя внутреннего сгорания дизеля MAN изображена на рисунке 14.1. Рисунок 14.1 - Индикаторная диаграмма ДВС MAN. Выводы Результаты расчетов и общепринятые границы изменения расчетных параметров сводим в таблицу. Таблица - Результаты расчетов. НАЗВАНИЕ ...

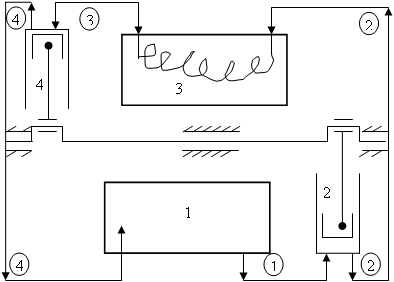

... электроэнергии, воды, местные вентиляционные отсосы, нахождения аптечки и средств пожаротушения. 6. Конструкторская разработка 6.1 Анализ существующих конструкций и приспособлений для обкатки и испытания двигателей внутреннего сгорания Приработка и испытания двигателей внутреннего сгорания производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения ...

... нитросоединений может привести к обгоранию клапанов и электродов запальных свечей, поломкам деталей кривошипно-шатунного механизма. После работы на топливе, содержащем нитроприсадки, двигатель требует незамедлительной промывки. В качестве смазок гоночных двигателей внутреннего сгорания наибольшее применение имеют касторовое масло и комбинированные смазки на его основе. Такие масла обладают очень ...

... четвертого колеса к третьему; отношение модулей зубчатых колес первой ступени к второй. 3. Исследование качественных характеристик внешнего эвольвентного зацепления Зубчатые передачи являются наиболее распространенным видом механических передач. В зависимости от условий эксплуатации при проектировании зубчатых передач учитываются различные факторы, влияющие на повышение их прочности, ...

0 комментариев