Навигация

Расчёт и построение стандарт-плана работы прерывно-поточной линии

3.4 Расчёт и построение стандарт-плана работы прерывно-поточной линии.

Исходные данные для построения плана-графика работы прямоточной линии следующие: месячное задание 1500 шт. Режим работы – 2 смены. Количество рабочих дней в месяц – 21. Продолжительность смены – 8 часов. Норма штучного времени по операциям обработки – в таблице 3.1

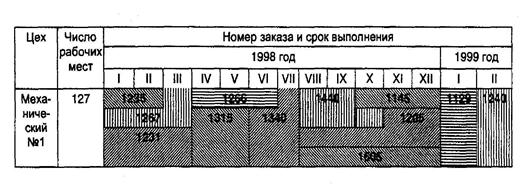

Таблица 3.6

Трудоёмкость выполнения операций

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Норма штучного времени, мин. | 21 | 16 | 21 | 20 | 14 | 5 | 6,4 |

Расчёт изменений межоперационных заделов ведётся между смежными операциями с учётом выделения фаз, на которые разбит период работы. Такт рассчитывается по формуле 3.1:

T = Д*Тсм*К/Nмес, (3.1)

где Д – количество рабочих дней в месяце;

Тсм – продолжительность смены в минутах;

К – количество смен;

Nмес – месячное задание.

Период обслуживания зависит от величины детали и её веса. В данном случае деталь весит 0,38 кг и требует 1 смену. Можно определить величину выработки на период обслуживания по формуле 3.2:

Вп.о = Тп.о/t, (3.2)

где Вп.о – величина выработки на период обслуживания, шт.;

Тп.о – продолжительность периода обслуживания, мин.;

t - такт потока

По операциям с неполной загрузкой станков продолжительность работы в течение периода обслуживания определим по формуле 3.3:

То1 = Вп.о*t1, (3.3),

где Вп.о – величина выработки на период обслуживания, шт.;

t1 – штучное время.

Рассчитанные значения продолжительности в течение периода обслуживания и величина выработки по указанным операциям показаны в таблице 3.7

Таблица 3.7

Расчёт времени работы оборудования и выработки по операциям в течение периода обслуживания.

| № операции | Норма штучного времени, мин. | Величина выработки, шт. | Время работы оборудования, мин. |

| 1 | 21 | 35 | 735 |

| 2 | 16 | 35 | 560 |

| 3 | 21 | 35 | 735 |

| 4 | 20 | 35 | 700 |

| 5 | 14 | 35 | 490 |

| 6 | 5 | 35 | 175 |

| 7 | 6,4 | 35 | 225 |

Для операций, на которых работают частично перегруженные станки, необходимо скорректировать время в меньшую сторону при помощи коэффициента пересчёта (3.4):

К = Тсм*С/То, (3.4)

где Тсм – продолжительность смены в минутах;

С – принятое количество станков по операции.

Пересчёт проводим на 5-й операции.

К = 480*1/490 = 0,9795

Тшт = 14*0,9795 = 13,7 мин.

Расчёт изменений межоперационного оборотного задела между смежными операциями по выделенными фазам выполняется по формуле (3.5):

Zоб м.о. = (Fi*Cоб n-1/tn-1) – (Fi*Cоб n/tn), (3.5)

где Fi – продолжительность фазы в минутах;

Cоб n-1 – количество паралельно работающих станков на предыдущих операциях в течение фазы;

Cоб n – количество паралельно работающих станков на последующих смежных операциях.

Результаты расчётов и графики движения заделов по двум вариантам показаны в таблицах 3.8, 3.9.

Таблица 3.8

График работы прямоточной линии (вариант 1)

| № опер. | Тшт | Срасч | Сприн | № рабочих | График работы | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 21 | 1,56 | 2 | 1,2 | |||

| Z’1,2 = 255 * (2/21 – 1/16) = +8 Z’’1,2 = 80 * (1/21 – 2/16) = -6 Z’’’1,2 = 145 * (1/16 – 1/21) = -2 | |||||||

| 2 | 16 | 1,2 | 2 | 3,2 | |||

| Z’2,3 = 255 * (1/16 – 2/21) = -8 Z’’2,3 = 80 * (2/16 – 1/21) = +6 Z’’’2,3 = 145 * (1/16 – 1/21) = +2 | |||||||

| 3 | 21 | 1,56 | 2 | 4,5 | |||

| Z’3,4 = 255 * (2/21 – 1/20) = +12 Z’’3,4 = 225 * (2/21 – 2/20) = -12 | |||||||

| 4 | 20 | 1,5 | 2 | 6,5 | |||

| Z’4,5 = 255 * (1/20 – 1/13,7) = +6 Z’’4,5 = 225 * (2/20 – 1/13,7) = -6 | |||||||

| 5 | 13,7 | 1 | 1 | 7 | |||

| Z’5,6 = 175 * (1/13,7 – 1/5) = -22 Z’’5,6 = 305 * (1/13,7 – 0) = +22 | |||||||

| 6 | 5 | 0,4 | 1 | 8 | |||

| Z’6,7 = 175 * (1/5 – 0) = +35 Z’’6,7 = 225 * (0 – 1/6,4) = -35 | |||||||

| 7 | 6,4 | 0,47 | 1 | 8 |

Таблица 3.9

График работы прямоточной линии (вариант 2)

| № опер. | Т шт. | Срасч. | Сприн. | № рабочих | График работы | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 21 | 1,56 | 2 | 1,2 | |||

| Z’1,2 = 80 * (2/21 – 2/16) = -3 Z’’1,2 = 175 * (2/21 – 1/160 = +6 Z’’’1,2 = 225 * (1/21- 1/16) = -3 | |||||||

| 2 | 16 | 1,2 | 2 | 3,4 | |||

| Z’2,3 = 80 * (2/16 – 2/21) = +3 Z’’2,3 = 175 * 91/16 – 2/21) = -6 Z’’’2,3 = 225 * (1/16 – 1/21) = -3 | |||||||

| 3 | 21 | 1,56 | 2 | 5,6 | |||

| Z’3,4 = 255 * (2/21 – 1/20) = +12 Z’’3,4 = 225 * (1/21 – 2/20) = -12 | |||||||

| 4 | 20 | 1,5 | 2 | 7,6 | |||

| Z’4,5 = 255 *(1/20 – 1/13,7) = -6 Z’’4,5 = 225 * (2/20 – 1/13,7) = +6 | |||||||

| 5 | 13,7 | 1 | 1 | 8 | |||

| Z’5,6 = 80 * (1/13,7 – 0) = +6 Z’’5,6 = 175 * (1/13,7 – 1/5) = -22 Z’’’5,6 = 225 * (1/13,7 – 0) = +16 | |||||||

| 6 | 5 | 0,4 | 1 | 4 | |||

| Z’6,7 = 0 Z’’6,7 = 175 * (1/5 – 0) = +35 Z’’’6,7 = 225 * (0- 1/6,4) = -35 | |||||||

| 7 | 6,4 | 0,47 | 1 | 4 |

Из двух рассчитанных вариантов выбирается лучший по наименьшей суммарной величине оборотного задела. В данном случае выбираем первый вариант, т.к ∑Zоб = 61 шт., по второму вварианту ∑Zоб = 88 шт.

Затем определяем технологический задел по формуле (3.6):

Zтех = ∑Спр*n, (3.6)

где Спр – принятое число рабочих мест на операциях;

n – число одновременно обрабатываемых деталей на каждом станке.

Технологический задел является величиной переменной и определяется на начало периода обслуживания.

Zтех = 2*1 + 2*1 + 2*1 + 2*1 + 1*1 +1*1 + 1*1 = 11 шт.

Величина транспортного задела, на прямоточной линии создаётся как самостоятельная величина накопления деталей только между операциями, работающими синхронно. Величина его зависит от принятого количества порядка передачи деталей с операции на операцию и характера транспортного средства. При периодической транспортировке на прямоточной линии:

Zтр = p*(m-1), (3.7)

где р – передаточная партия (в данном случае 5 шт);

m – количество операций.

Рассчитаем транспортный задел: Zтр = 5*(7-1) = 30 шт.

Страховые заделы играют существенную роль в предотвращении срывов и остановок производства. Они устанавливаются на основе опытных данных. Ориентировочно от 5 5 до 15 % сменного выпуска деталей.

Zстр = Т*Кстр/tр, (3.8)

где Zстр – величина страхового задела;

Кстр – страховой коэффициент, принятый равным 0,3;

Т – продолжительность смены в минутах.

Zстр = 480*0,3/13,44 = 10 шт.

Внутрилинейный задел на прямоточной линии рассчитывается по следующей формуле:

Zлин = Zтех + Zтр + Zстр + ∑Zоб, (3.9)

где ∑Zоб – сумма оборотных заделов по операциям на начало периода обслуживания.

Zлин = 11 + 30 + 10 + 30 = 81 шт.

Заключение.

Задачи, которые решаются при оперативном планировании, самым тесным образом связаны со всеми сторонами экономического и социального развития коллектива, с процессом непосредственного создания материальных благ.

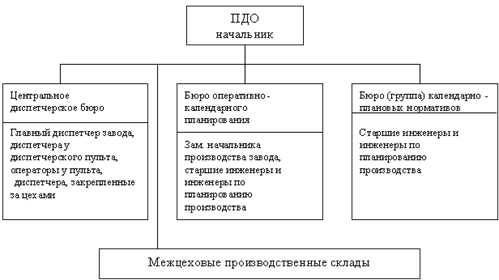

Управление оперативным планированием на предприятии осуществляется по уровням и зависит от типа производства, характера организации производственных процессов, применяются как комбинированные, так и унифицированные формы. Эффективность оперативного планирования на предприятии зависит от применения наиболее приемлемых для данного предприятия, цеха, участка систем и форм планирования, которые и ставят своей целью найти наиболее оптимальное решение в конкретных производственных условиях.

В данной работе были рассмотрены некоторые виды оперативного планировния, а именно: обоснование и расчёты организационно-технических параметров цеха; расчёт и построение оперативно-календарного плана участка серийного производства; расчёт и построение стандарт-плана работы прерывно-поточной линии. В первом разделе работы были рассчитаны показатели массовости по операциям и деталям; определение вида поточного производства в зависимост от рассчитанных результатов. Во втором разделе были рассчитаны нормативные партии деталей, периодичность их запуска в производство и переходящие заделы на начало месяца. В третьем разделе работы были рассчитаны график работы прерывно-поточной линии, число необходимых единиц оборудования, а также величины оборотных, транспортных, технологических и страховых заделов.

Список литературыЛетенко В .А, Гуровец О. Г Организация машиностроительного производства: теория и практика., М, Машиностроение., 2006г.

Летенко В.А. Оперативное планирование производства на машиностроительном заводе. М., 2006г.

Плоткин Н.В., Якушкевич О.П. Организация и планирование производства на машиностроительном предприятии, Львов., "Свет", 2006г.

Курочкин А.С. Организация производства., К.э 2007г.

Актонец А.В., Белов Н.А., Бухало С.Н. Организация планирования и управление длительностью промышленного предприятия., К.2006г.

Звягинцев Ю.Е Оперативное планирование и организация ритмичной работы на промышленных предприятиях. К., Техника 2006г.

Баканов М.И. Шеремет А. Д. Теория экономического анализа, Москва: «Финансы и статистика», 2005г.

Сергеев И.В. «Экономика предприятия», Москва: «Финансы и статистика», 2005г.

Похожие работы

... ний между запланированным и фактическим состоянием работ, выработка и принятие планово-управленческих решений, обеспечивающих своевременное выполнение комплекса работ. 3. РАЗРАБОТКА УПРАВЛЕНЧЕСКОГО РЕШЕНИЯ В ОПЕРАТИВНОМ ПЛАНИРОВАНИИ ОСНОВНОГО ПРОИЗВОДСТВА ОАО “ЭЛЕКТРОАГРЕГАТ” 3.1. Применение матричной модели техпромфинплана для основного производства насоса “ ...

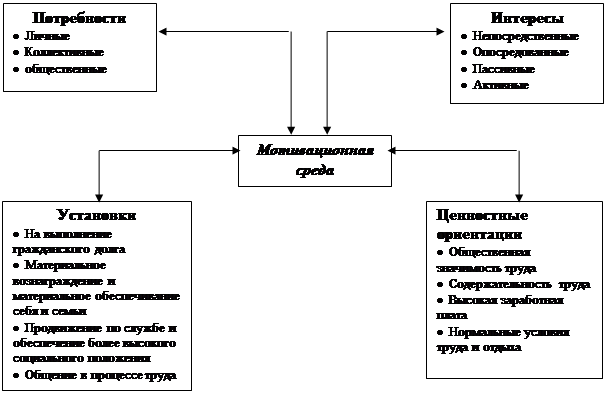

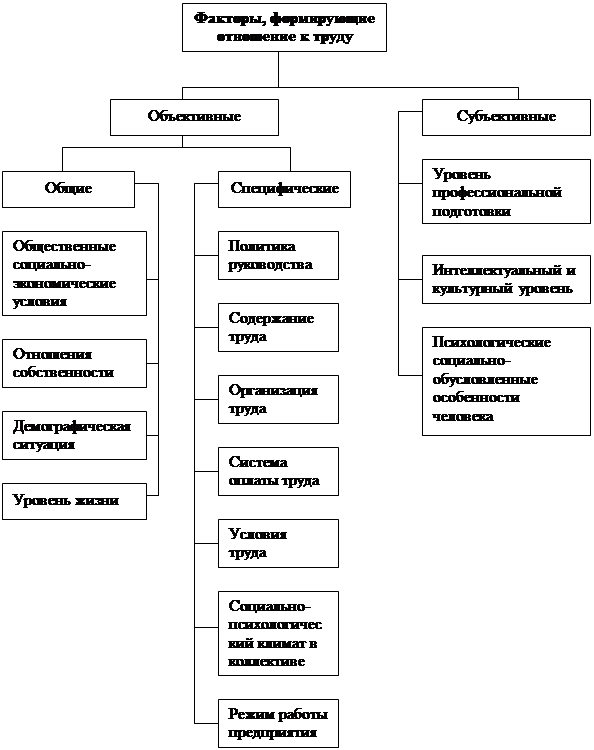

... их справедливыми, в какой мере соблюдается неотвратимость поощрения (наказания) и результатов работы, их тесная связь во времени. 2. Оперативное планирование в управлении производством 2.1 Сущность и виды оперативно-производственного планирования Оперативно-производственное планирование является составной частью внутризаводского планирования, его завершающей стадией и заключается в ...

("минимум-максимум") - при серийном и система планирования по ритму выпуска продукции - при массовом). Организация оперативного планирования в единичном производстве Единичное производство характеризуется широкой номенклатурой изготавливаемых изделий при единичных и малых разовых объемах выпуска. Отличительными признаками единичного производства являются: Практически полная ...

... отклонения к концу планово-отчетного периода недостаточно резервов, находящихся в распоряжении данного и нижестоящих руководителей. Оценка качества труда руководителя, специалиста по оперативному управлению производством должна быть учтена в действующих на предприятиях системах материального и морального стимулирования по результатам работы за планово-отчетные периоды. Для непосредственных ...

0 комментариев