Навигация

Планирование численности персонала

ВВЕДЕНИЕ

1. Краткая характеристика материально-технических и социально-экономических условий производства

2. Анализ динамики численности персонала и трудоемкости процессов по добычи угля за 1993-1997 г.

3. Обоснование плана добычи угля на 1998 год.

4. Разработка мероприятий по снижению трудоемкости процессов добычи угля

5. Планирование численности ППП и показателей производительности труда

ВЫВОДЫ

ПЕРЕЧЕНЬ ССЫЛОК.

ПРИЛОЖЕНИЕ

РЕФЕРАТ

Курсовая работа: 30 страниц, 5 источников, 11 таблиц, 4 рисунка.

Объектом курсовой работы является ГОАО "шахтоуправление Октябрьское".

Цель работы: в условиях шахты необходимо спланировать численность промышленно-производственного персонала и показатели производительности труда на основе мероприятий по снижению трудоемкости работ.

В курсовой работе рассмотрены следующие вопросы: краткая характеристика материально-технических и социально-экономических вопросов производства; анализ динамики численности персонала и трудоемкости процессов добычи угля и планирование численности промышленно-производственного персонала и показателей производительности труда.

В результате анализа динамики численности и трудоемкости работ наиболее трудоемкими процессами являются очистные работы, подготовительные работы, работы на подземном транспорте и работы на поверхности (за счет чрезмерно увеличенного штата сотрудников на поверхности). Спланирован план добычи угля на 1998 год, который составил 11941,521 тонн/сутки и после внедрения мероприятий по снижению трудоемкости план на 1998 год составит 2175,993 тонн/сутки. Спланирована численность промышленно-производственного персонала по добычи угля, которая составила бы при равных прочих условиях 3372 человека (рост на 3,09% по отношению к базовому году). Выработка на одного работника промышленно-производственного персонала по добыче угля, в результате внедрения мероприятий по снижению трудоемкости производства, повысится на 356,97 грн./месяц (7,14 тонн/месяц), что на 58,35% выше, чем в базовом предыдущем году.

ВВЕДЕНИЕВ условиях рынка возрастает роль и значение экономического и социально-экономического планирования на шахте, задачей которого является тщательное и объективное обоснование программы действий коллектива на ближайшую и отдаленную перспективу.

Наряду с оценкой производственных возможностей шахты по добыче угля на планируемый период, формированием плана добычи на основании договоров с потребителями, определении необходимой численности персонала, затрат на добычу угля, цены на уголь и другими задачами планирования производственной, хозяйственной и финансовой деятельности шахты важное значение приобретают планирование прибыли и ее распределение.

Главная задача курсового проекта состоит в том, чтобы на основе изучения и анализа условий производства вывить внутрипроизводственные резервы повышения его эффективности, разработать и экономически обосновать мероприятия по реализации этих резервов и тем самым обеспечить улучшение технико-экономических показателей работы предприятия.

1. Краткая характеристика материально-технических и социально-экономических условий производстваШахтоуправление “Октябрьское” состоит из двух шахт: шахты “Октябрьской” и шахты “Октябрьский рудник”, расположенных на общей промплощадке, но разрабатывающих различные свиты пластов.

Поле шахты “Октябрьский рудник” входит в состав Донецко-Макеевского геолого-промышленного района Донбасса. По административно территориальному делению, описываемая площадь входит в состав города Донецка и Ясиноватского района Донецкой области. (Недра находятся в ведении Донецкого производственного объединения по добыче угля “Донецкуголь”) С 1997 года на основании положения кабинета министров о реструктуризации угольной промышленности Украины недра находятся в ведении созданной Государственной Холдинговой Компании (ГХК) "Донуголь".

Подъездные пути шахты примыкают к железнодорожной магистрали Жданов-Донецк-Ясиноватая. Станция Донецк, расположенная на этой магистрали, находится у Юго-Восточной границы шахты. В южной части шахтного поля проходит асфальтированная дорога Донецк - Красноармейск.

Электроснабжение шахты осуществляется от высоковольтных линий системы “Донбассэнерго”. Водоснабжение осуществляется от Донецкой городской водопроводной сети. Территория шахты расположена на водоразделе рек “Кальмиус” на востоке и "Волчьей" на западе, протекающих на расстоянии от участка шахты, соответственно: 3,0 - 3,5 и 8,0 - 9,0 км.

Основной потребитель полезного ископаемого, добываемого, шахтоуправлением является Авдеевский коксохимический завод. Шахтоуправление, разрабатывая различные виды пластов, получает полезное ископаемое соответствующих марок. Марки угля шахтоуправления представлены в следующей таблице:

Таблица 1.1 – Марки угля ш/у "Октябрьское"| Марка угля | Обогатимость угля |

| Гк | Средняя |

| Гж, Гк | Средняя |

| Гк, Гжк, Жк | Средняя |

| Гжк | Средняя |

| Гк | Средняя |

| Гжк, Жк | Средняя |

| Гжк | Средняя |

| Гк, Гжк, Жк | Средняя |

| Гк, Жк | Средняя |

Вопрос о реальной возможности освоение шахтой проектной мощности 1800 тыс. т. угля в год по прежнему остаётся открытым , последние проектные решения института "Донгипрошахт" определили производственную мощность шахты после ввода в эксплуатацию пластов l8ў и К8 в объёме 1500 тыс. т. Ориентируясь на эту производственную мощность и величину оставшихся промышленных запасов 104 158 тыс. т., с учётом развития вновь вводимых пластов и затухания шахты в целом, оставшейся срок службы шахты составляет 62 года. С учётом проектного режима числа рабочих дней в году 300 суточная добыча составляет 500 тонн.

Таблица 1.2 – Показатели геологии пластов ш/у "Октябрьское"| № пп | Наименование пласта | Вынимаемая мощность, м | Угол падения Пласта, град. | Марка Углей и его пригод. к коксован. | Зола, А пластовая | % чистых угол. пачек | Сера S об, % |

| 1 | m3 - "Александровский" | 0,8....1,41 | 8.......21 | Гкокс. Гжкокс. | 5,4 | 5,4 | 2,3 |

| 2. | l8ў - "София" | 0,79...1,55 | 10......38 | Гкокс Гжкокс Жкокс | 33,6 | 6,3 | 1,6 |

| 3 | l1І | 0.59....1,01 | 10.....40 | Гкокс Жкокс ГЖкокс | 17,0 | 17,0 | 1,4 |

| 4. | К8 | 0,5.......0,80 | 10....40 | Гкокс Жкокс | 5,9 | 5,9 | 3,3 |

Шахтное поле вскрыто пятью вертикальными стволами: главным (скиповым), вспомогательным (клетевым), восточным воздухопадающим № 1, западным воздухопадающим, вентиляционным №1.

Основной откаточный горизонт заложен на глубине 995 м (изогипса -772 м) и соединяется со всеми вертикальными стволами за исключением вентиляционного № 1.

Вентиляционный горизонт заложен на глубине 741 м (изогипса - 525 м) и соединяется с вентиляционным стволом №1 квершлагами и с центральными ( скиповым , клетевым) вентиляционной сбойкой.

Подготовка шахтного поля панельная. В настоящее время шахтой отрабатывается два пласта М3 и L18 и ведется подготовка пластов L 1І и К8 .

По пласту М3 очистные работы ведутся в западной бремсберговой панели, восточной уклонной панели и центральной уклонной панели.

По пласту L81 работы ведутся в восточной и западной бремсберговых панелях.

Подготовка бремсберговых полей пласта М3 производилась полевыми наклонными выработками, проводимыми в почве пласта и охраняемыми целиками угля. Подготовка восточной уклонной панели производится наклонными выработками проходимыми частично в почве пласта предварительно разгруженной лавой, частично по выработанному пространству разгрузочной лавы. Подготовка центральной уклонной панели пласта М3 произведена наклонными выработками, пройденными по пласту и охраняемыми целиками угля.

Опыт эксплуатации основных выработок показал, что охрана выработок целиками угля малоэффективна, как при полевом, так и при пластовом их проведении. Лучших результатов удалось добиться лишь при охране выработок путем их предварительной надработки, однако следует ожидать, что с течением времени благоприятный эффект надработки будет исчерпан и выработки испытают всю силу горного давления, что приведет к резкому ухудшению их состояния.

На шахте “Октябрьский рудник” прошли апробацию различные системы разработки: столбовая система разработки с отработкой спаренных лав, разделенных между собой целиками угля шириной 30 м; то же с отработкой спаренных лав без составления межлавных целиков ( с тремя ярусными штреками); то же с одиночными лавами, отрабатываемыми по простиранию; то же одиночными лавами, отрабатываемыми по восстанию (падению);сплошная система разработки лава-штрек и лава-ярус; комбинированная система разработки с повторным использованием ярусного штрека (бортового ходка) предыдущей лавы и проведением второго штрека (ходка) вслед за лавой.

В настоящее время все действующие очистные забои работают по системе, при которой отработка лав по столбовой системе разработки и бесцеликовой технологии, когда вентиляционный штрек подготавливаемой лавы проходится в присечку к погашенному конвейерному штреку вышележащей лавы.

Все действующие очистные забои оборудованы механизированными комплексами, как старого, так и нового типа. Способ управления кровли - полным обрушением. На концевых участках лав применяется технология “косых” заездов, что исключает необходимость использования ниш.

Проведение подготовительных выработок осуществляется узким ходом. Сечения проводимых выработок определены фактором проветривания и габаритами транспортных средств и изменяются в пределах 7,7-16,4 кв. м в свету. Проведение ярусных штреков и пластовых наклонных осуществляется комбайнами типа ГПКС и 4ПП-2. Скорость проведения штреков составляет 100-150 м / мес. Проведение полевых выработок осуществляется при помощи буровзрывных работ с погрузкой породопогрузочными машинами. Количество одновременно проводимых подготовительных выработок для обеспечения необходимого фронта очистных работ составляет в настоящее время 18 забоев. Общее прохождение выработок за год составляет 8624 м, что не обеспечивает подготовку необходимого для увеличения добычи количества лав.

На выбор системы разработки существенное влияние оказало появление в настоящее время новых нормативных документов, к примеру, таких как “Руководство по проектированию вентиляции угольных шахт” Москва 1989 год.

Исходя из вышеизложенного, для реальных условий принята столбовая система разработки с прямоточной схемой проветривания типа 3-В-Н-н-пт. Отработка лав предусматривается, как правило, по простиранию от границ панели к наклонным выработкам. При этом вентиляционные штреки погашаются вслед за лавой, а конвейерные поддерживаются, что обеспечивает прямоточное проветривание и последующее использование штреков в качестве вентиляционных для нижележащих пластов.

На отдельных участках шахтного поля принята отработка лав по восстанию (падению). При этом проветривание лав также производится по прямоточной схеме с подсвежением исходящей. Размеры выемочных участков обусловлены ранее принятыми размерами панелей, как по простиранию, так и по падению, и составляют: длина столбов: 1000ё2000 м (обеспечивает работу выемочных комплексов без перемонтажа их в межремонтные сроки); длина лавы - 170ё200 м (обеспечивает кратное число лав в панели).

Механизация очистных работ принята в соответствии с применяемой на шахте, как наиболее соответствующая условиям разработки пластов:

при мощности пласта 1,2 м и выше - механизированные комплексы типа КМ-87 (КМ-88) с комбайном 2К-52;при мощности пласта 1,0 -1,2 м - механизированные комплексы типа КМ-88 с комбайнами 1К-101;

при мощности пласта 0,75 - 1,0 м - механизированные комплексы типа КМ-103 с комбайнами К-103 или типа КД-80 с комбайном КА-80

Предусматривается безнишевая технология выемки угля в очистных забоях (бровка), для этого в лавах с комбайнами 1К-101 и 2К-52 приняты технология зарубки в пласт “косым” заездом. С целью сохранения “бровок” лав предусматривается устройство берм шириной 1,5-2,0 м, крепление которых будет производиться индивидуальной крепью.

Управление кровлей в лавах принимается способ полного обрушения. Для поддержания конвейерного штрека позади лавы необходимо применять комплекс технологических мер, включающий в себя: усиление крепи штрека впереди лавы на расстоянии не меньшем величины зоны опорного давления, выкладке бутовой полосы над штреком по мере подвигания лавы, ремонтно-восстановительные работы позади лавы.

Ширина бутовой полосы принимается равной 12 м. Для выкладки полосы следует применять дробильно-закладочные комплексы “Титан”. Для закладки используется порода от подрывки и перекрепления штреков позади лавы, а в случае недостаточного объема - порода из прорывного штрека.

Учитывая необходимость надежной изоляции выработанных пространств, предусматривается устройство ниже бутовой полосы фосфогипсовой полосы шириной 1,0 м, либо чураковой стенки, выкладываемой из повторно используемых лесоматериалов на глиняном растворе с последующем торкретированием.

Герметизация выработанного пространства со стороны выработки с исходящей струёй производится на всем её протяжении за исключением примыкающего к лаве участка длиной не более 40 м. На этом участке должны устраиваться специальные каналы шириной 1,5-2,0 м с интервалом 10 м. Одновременно в работе должно быть не менее двух каналов.

Проведение подготовительных выработок осуществляется узким ходом. Сечения проводимых выработок определены фактором проветривания и габаритами транспортных средств и изменяются в пределах 7,7-16,4 кв. м в свету. Проведение ярусных штреков и пластовых наклонных осуществляется комбайнами типа ГПКС и 4ПП-2.

Скорость проведения штреков составляет 100-150 м / мес. Проведение полевых выработок осуществляется при помощи буровзрывных работ с погрузкой породопогрузочными машинами. Количество одновременно проводимых подготовительных выработок для обеспечения необходимого фронта очистных работ составляет в настоящее время 18 забоев. Общее прохождение выработок за год составляет 8624 м, что не обеспечивает подготовку необходимого для увеличения добычи количества лав.

Основными видами транспорта по шахте являются:

канатная откатка.

Уголь (горная масса) из очистных (подготовительных) забоев поступает при помощи ленточных конвейеров 1ЛТ80 и 1Л80 по участковым конвейерным штрекам (бортовым ходкам) через бункеры (вместимостью 30-40 т) поступает на магистральные конвейера, которыми являются: на западном конвейерном бремсберге пласта М3-ленточный конвейер 1Л100К; на центральном конвейерном уклоне пласта М3-грузолюдской ленточный конвейер 3Л100У; на западном конвейерном бремсберге пласта L8 - “прим” - ленточный конвейер 2Л100У; на восточном конвейерном бремсберге того же пласта - ленточный конвейер 2Л100У.

Уголь транспортируется из западной бремсберговой и центральной уклонной панели пласта М3 на основной горизонт 995 м в аккумуляторный бункер вместимостью 150 т, под которым оборудован погрузочный пункт.

Уголь из горных работ восточной уклонной панели пласта М3 транспортируется по временной схеме на горизонт 995 м, где производится непосредственная его отгрузка в секционные поезда.

По горизонту 995 м к разгрузочной яме скипового ствола уголь доставляется секционными поездами ПС3,5, аккумуляторными электровозами 2 АМ8Д. Количество секций в поезде 29 шт.

На пласте L8-“прим” произведена полная конвейеризация угля от забоя до скипового ствола. С этой целью пройдены и оборудованы магистральными ленточными конвейерами типов ЗЛ100У, “Гравек-100”,1Л120,1Л100К, восточный и западный конвейерные штреки, центральный конвейерный уклон этого же пласта и конвейерный ходок на скиповой ствол.

С конвейерного ходка уголь через аккумулирующий бункер вместимостью 300 т попадает в камеру угольной разгрузки скипового ствола, где, благодаря применению короткого перегружателя, имеется возможность либо перепустить уголь непосредственно в бункер загрузочного устройства, либо погрузить (при большом содержании породы) в секционные поезда или вагонетки для транспортировки к породной яме.

Порода от проведения участковых выработок при помощи ленточных конвейеров (реже скребковых) транспортируется к вентиляционным ходкам панелей, оборудованным ленточным конвейером и доставляет на погрузочные штреки горизонта 995 м.

На горизонте 995 м от погрузочных пунктов порода доставляется электровозной откаткой к породной разгрузочной яме, где имеется возможность разгружать, как вагонетки (секции) с данной разгрузкой, так и вагонетки с глухим кузовом.

По участковым выработкам вспомогательные операции принято выполнять при помощи напочвенных канатных дорог или гировозов ГР-5,ГР-6,ГР-4 на шахте имеется 10

Для обслуживания электровозов в околоствольном дворе горизонта 995 м оборудован гараж в районе примыкания вентиляционной сбойки к полевым вентиляционным штрекам и имеет 5 зарядных устройств типа ЗУК-155/230м.

Электровозные гаражи для механизации обмена батарей оборудованы кранами типа КЭД-7. Мойка батарей осуществляется водой из противопожарного трубопровода, сушка струей сжатого воздуха. Панельные наклонные выработки оборудованы концевыми канатными откатками. В настоящее время на шахте работает 7 подъемных установок. Все конвейерные линии автоматизированы аппаратурой УК-10ТМ-68 и АУК-1М.

Таблица 1.3 – Основные технико-экономические показатели работы ш/у "Октябрьское" за 1997 год| Показатели | План | Факт | Отклонения | |

| Абс. | В % | |||

| 1 | 2 | 3 | 4 | 5 |

| Годовой объем добычи угля, тыс. тонн | 640 | 474,625 | -165,37 | 74,16 |

| Среднесуточная добыча, тонн | 1834 | 1333 | -501 | 72,68 |

| Нагрузка на лаву, тонн/сут | 413 | 367 | -46 | 88,86 |

| Объем валовой продук-ции, грн. | 35668,9 | 27297,6 | -8371,3 | 76,53 |

| Объем проведения подго-товительных выработок, м | 5700 | 2515 | -3185 | 44,12 |

| Объем реализации в оптовых ценах, тыс. грн. | 32914 | 24827 | -8087 | 75,43 |

| Численность ППП всего, чел. | 3950 | 3271 | -679 | 82,81 |

| Среднемесячная ПТ рабочего по добыче, тонн | 15,2 | 13,7 | -1,5 | 90,13 |

| Среднемесячная ПТ трудящегося по добыче, т | 3500 | 2884 | -616 | 82,40 |

| Выработка валовой продукции, тыс. грн. | 9030,1 | 8345,3 | -684,8 | 92,42 |

| Полная себестоимость добычи 1 т угля, грн. | 55,62 | 71,65 | 16,03 | 128,82 |

| Среднемесячная заработ-ная плата рабочего по добыче угля, грн. | 180,50 | 123,50 | -57,00 | 68,42 |

| Балансовая прибыль, тыс. грн. | -783 | |||

Таблица 1.4 –Фактическая добыча из подготовительных забоев

| 1993 | 1994 | 1995 | 1996 | 1997 |

| 33440 | 32339 | 16852 | 18640 | 5968 |

Анализ динамики численности персонала и трудоемкости процессов добычи угля за 1993-1997 гг.

Для проведения анализа численности персонала и расчета трудоемкости процессов добычи угля по годам, воспользуемся формами статистической годовой отчетности шахтоуправления "Октябрьское" 1-ТЭК за предыдущие пять лет работы. Результаты обработки форм статистической отчетности сведем в таблицу исходных данных для расчета трудоемкости работ (таблица 2.1).

Для расчета трудоемкости работ, как по процессам, так и за год в целом, воспользуемся следующим выражением (2.1):

человек на 1000 тонн

человек на 1000 тонн где Tt– среднесписочная численность работников в t–м году, чел.,

Дсдt- среднесуточная добыча угля в t–м году, тонн.

Результаты расчетов трудоемкости по плану и фактически представим в соответствующей таблице (таблица 2.3). А так же с помощью диаграммы "Динамика трудоемкости работ по добыче угля за 1993-1997 г.г.".

Анализируя динамику трудоемкости работ по добыче угля, необходимо установить следующее:

общую тенденцию изменения трудоемкости работ по добыче угля за период с 1993 года по 1997год;какими факторами обусловлена тенденция (изменения численности работников, среднесуточной добычи или тем и другим, но с разной степенью изменения);

какие процессы являются наиболее трудоемкими;

по каким процессам произошло в анализируемом периоде наиболее резкое изменение трудоемкости.

Выявив процессы с наибольшей трудоемкостью, а также процессы с наибольшими изменениями трудоемкости, возьмем их за основу при разработке плана мероприятий по снижению трудоемкости работ.

Таблица 2.1 – Исходные данные для расчета трудоемкости работ| Показатели План/факт | 1993 | 1994 | 1995 | 1996 | 1997 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Годовая добыча, т | 760000/826033 | 770000/641100 | 640000/576083 | 616000/489314 | 640000/474625 |

| В том числе из очистных забоев, т. | 713630/792593 | 721667/608761 | 564961/559231 | 493844/470674 | 568072/468657 |

| Среднесписочная числен-ность ППП по добыче всего: | 5200/4774 | 4594/4524 | 4207/4073 | 3950/3778 | 3950/3271 |

| В том числе рабочих по добыче, чел. | 4600/4245 | 4065/4006 | 3725/3594 | 3500/3345 | 3500/2884 |

| Из них на подготовительных работах, чел. | 840/826 | 766/777 | 716/674 | 701/639 | 715/553 |

| На подземном транспорте, чел. | 604/483 | 476/436 | 410/383 | 381/337 | 389/282 |

| На содержании и ремонте выработок и откаточных путей, чел. | 478/490 | 441/417 | 355/335 | 317/315 | 337/287 |

| На поверхности, чел. | 1049/884 | 952/932 | 881/941 | 799/890 | 691/750 |

| Не промышленная группа, чел. | 723/616 | 658/549 | 476/417 | 437/356 | 170/206 |

| Кап. Строительство, чел. | 100/98 | 110/90 | 100 | 63/73 | 61/70 |

| Всего персонала на конец года, чел. | 6039/5533 | 5338/5192 | 4746/4590 | 4450/4207 | 4120/3516 |

| Среднемесячная производи-тельность труда рабочего по добыче, чел. | 13,8/16,3 | 15,8/13,3 | 14,3/13,4 | 14,7/12,2 | 15,2/13,7 |

Таблица 2.2. Прочие технико-экономические показатели работы ш/у "Октябрьское"

| Т-Э | Данные на период 1993 - 1997 гг. | |||||||||

| показатели | 1993 | 1994 | 1995 | 1996 | 1997 | |||||

| ш/у | План | Факт | План | факт | План | факт | план | факт | План | факт |

| Добыча, т.т. | 760 | 826 | 770 | 641 | 640 | 576 | 616 | 489 | 640 | 474 |

| Среднесуточ-ная добыча, т/сут | 2153 | 2333 | 2175 | 1801 | 1813 | 1618 | 1740 | 1382 | 1834 | 1333 |

| Добыча из КМЗ, т.т. | - | 792,5 | - | 608,7 | - | 559,2 | - | 470,6 | 568 | 408 |

| Производств. Мощность, т.т. | - | 1800 | - | 1800 | - | 1800 | - | 1890 | ||

| Площадь выемки, м2 | 348803 | 353443 | 362432 | 254355 | 238436 | 240655 | 192440 | 190542 | 223439 | 177735 |

| Ср. Действ. Линия забоев, м | 909 | 979 | 956 | 952 | 747 | 763 | 541 | 515 | 554 | 517 |

| Ср. Сут. Наг-рузка на лаву | 365 | 403 | 376 | 316 | 337 | 330 | 361 | 366 | 413 | 367 |

| Ср. Дей. К-во забоев | 5,5 | 5,7 | 5,4 | 5,5 | 4,8 | 4,8 | 3,9 | 3,6 | 4 | 3,9 |

| Ср. Дин. Мощность пласта, м | - | 1,45 | - | 1,55 | - | 1,59 | - | 1,58 | - | 1,57 |

| Зольность, % | 29,8 | 29,5 | 29,7 | 29,2 | 29,7 | 28,3 | 34,0 | 29,8 | 30,4 | 32,7 |

| Проходка, м | 7400 | 8626 | 7600 | 6130 | 5600 | 4591 | 5700 | 4303 | 5700 | 2515 |

| Производи-тельность труда рабоче-го, т | 13,8 | 16,3 | 15,8 | 13,3 | 14,3 | 13,4 | 14,7 | 14,7 | 15,2 | 13,7 |

| Себестои-мость полная, грн/т | 65589 | 70800 | 598075 | 740392 | 3137614 | 3739145 | 54,47 | 68,43 | 55,62 | 71,65 |

| Численность ППП всего, ч. | 5200 | 4774 | 4594 | 4524 | 4207 | 4073 | 3950 | 3778 | 3950 | 3271 |

| ИТР, ч. | 591 | 520 | 529 | 518 | 462 | 457 | 430 | 413 | ||

| Служащие, ч. | 9 | 9 | 9 | 9 | 20 | 20 | 20 | 20 | 20 | 20 |

| Всего трудя-щихся, чел. | 6039 | 5533 | 5338 | 5192 | 4746 | 4590 | 4450 | 4207 | 4120 | 3516 |

Расчет трудоемкости работ всего промышленно-производственного персонала по добыче угля:

Для расчета трудоемкости работ всего промышленно-производственного персонала воспользуемся выражением (2.1):

человек на 1000 тонн

где Tt– среднесписочная численность работников в t–м году, чел.,

Дсдt- среднесуточная добыча угля в t–м году, тонн.

1993 год

T93ППП(план) =(5200/2153)·1000=2415,23 чел. на 1000 тонн

T93ППП(факт) =(4774/2333)·1000=2046,29 чел. на 1000 тонн

1994 год

T94ППП(план) =(4594/2175)·1000=2112,18 чел. на 1000 тонн

T94ППП(факт) =(4524/1801)·1000=2511,94 чел. на 1000 тонн

1995 год

T95ППП(план) =(4207/1813)·1000=2320,46 чел. на 1000 тонн

T95ППП(факт) =(4073/1618)·1000=2517,30 чел. на 1000 тонн

1996 год

T96ППП(план) =(3950/1740)·1000=2270,11 чел. на 1000 тонн

T96ППП(факт) =(3778/1382)·1000=2733,72 чел. на 1000 тонн

1997 год

T97ППП(план) =(3950/1834)·1000=2153,76 чел. на 1000 тонн

T97ППП(факт) =(3271/1333)·1000=2453,86 чел. на 1000 тонн

| Показатели Работы | 1993 | 1994 | 1995 | 1996 | 1996 | |||||

| ПЛАН | ФАКТ | ПЛАН | ФАКТ | ПЛАН | ФАКТ | ПЛАН | ФАКТ | ПЛАН | ФАКТ | |

| Среднеспи-сочная чис-ленность ППП,чел. | 5200 | 4774 | 4594 | 4524 | 4207 | 4073 | 3950 | 3778 | 3950 | 3271 |

| Среднесу-точная добы-ча угля, тонн | 2153 | 2333 | 2175 | 1801 | 1813 | 1618 | 1740 | 1382 | 1834 | 1333 |

| Трудоем-кость работ всего ППП, чел./1000 т. | 2415,23 | 2046,29 | 2112,18 | 2511,94 | 2320,46 | 2517,30 | 2270,11 | 2733,72 | 2153,76 | 2453,86 |

за период 1993-1997 г.г.

Похожие работы

... по иерархической лестнице - уход работника, находившегося на определенной ступени пирамиды, компенсируется приглашением на эту ступень работника более низкого уровня. Оптимизация численности персонала В данном разделе покажем преимущества оптимального состава работников на предприятии. На каждом предприятии существует потребность в определенном количестве персонала, для выполнения функций ...

... ресурсов труда (Фрт) в человеко-днях или человеко-часах, который можно определить путем умножения среднесписочной численности работников на среднюю продолжительность рабочего периода в днях или часах. При планировании потребности остальных категорий промышленно-производственного персонала предприятия (кроме рабочих) определяется только их списочный состав. Выделять явочный состав не принято, так ...

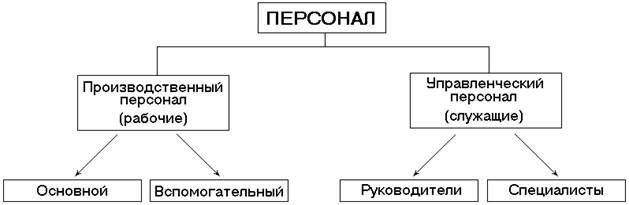

... и ряда других показателей может дать представление о количественном, качественном и структурном состоянии персонала предприятия и тенденциях его изменения для целей управления персоналом, в том числе планирования, анализа и разработки мероприятий по повышению эффективности использования трудовых ресурсов предприятия. Количественная характеристика трудовых ресурсов (персонала) предприятия в первую ...

... Планирование персонала - это целенаправленная деятельность по обеспечению пропорционального и динамичного развития персонала, расчет его квалификационной структуры, определение общей и дополнительной потребности персонала в предстоящем периоде. В вопросах найма и использования персонала предприятия практически всегда ориентировались на текущие потребности. Экономическая ситуация в России ...

0 комментариев