Навигация

Работа подшипника качения в условиях сухого трения

6. Работа подшипника качения в условиях сухого трения

К подшипникам качения, предназначенным для работы в специальных условиях, современная техника предъявляет особые требования. В условиях вакуума, повышенной температуры, коррозионных сред смазывание подшипников минеральными смазывающими веществами невозможно, а материалы подшипников должны дополнительно обладать коррозионной стойкостью в различных жидкостях, парах и газах, необладающих смазывающими свойствами, но являющихся рабочими средами и проникающими к подшипникам.

Известно, что для уменьшения трения и лучшего отвода тепла от трущихся поверхностей обычные подшипники качения смазывают жидкими или пластинчатыми нефтяными смазывающими веществами, так материалы шариков, колец и сепараторов не обладают достаточной антифрикционностью в режиме сухого трения. Это подтверждается многочисленными фактами из практики эксплуатации, а также данными специальных исследовании.

В МИЭМ (Московский институт электронного машиностроения) была изучена работа на долговечность стандартных шарикоподшипников 36205 с массивными сепараторами из различных материалов в условиях работы без смазки в атмосфере при частоте вращения 8500 об/мин, радиальной нагрузке 10 кгс, осевой нагрузке 1 кгс. Подшипники без сепаратора при данном режиме работали 2 ч. В связи с резким увеличением температуры испытания были прекращены. Подшипники с сепараторами из бронзы БрАЖМцЮ-3-1,5 работали со смазкой удовлетворительно, а без смазки 10 мин. При нагреве до 31 °С подшипник заклинивался (начальная температура 17°С). Такие же неудовлетворительные результаты получили для подшипников с сепараторами из латуни ЛС59-1. Долговечность их составила от 23 мин до 1 ч 35 мин. После испытания шарики и дорожки качения были покрыты тонким слоем латуни, что искажало размеры желобов, быстро уменьшало рабочий зазор и подшипники заклинивали. Отрицательные результаты подшипники с сепараторами из стали Ст3, у которых через 20 мин работы появлялся сильный шум (свист), затем следовало их заедание. Подшипники с сепаратором из текстолита работали 2,5 ч. Подшипники с сепаратором из бронзы БрОЦС5-5-5 проработали 45ч. При разборке обнаружено большое количество продуктов износа в виде бронзовой пыли. Сепараторы имели также большой износ в гнездах и в местах трения их о борта наружного кольца. Шарики и дорожки качения оказались покрытыми тонким слоем бронзы, что способствовало увеличению срока службы по сравнению с другими материалами из-за избирательного переноса меди на поверхности трения стальных деталей.

Испытания показали, что основной причиной быстрого выхода стандартных шарикоподшипников при работе без смазки в атмосфере является механическое разрушение сепараторов (разрыв по перемычкам, обрыв заклепок) или защемление вследствие попадания продуктов износа между трущимися поверхностями в рабочие зазоры.

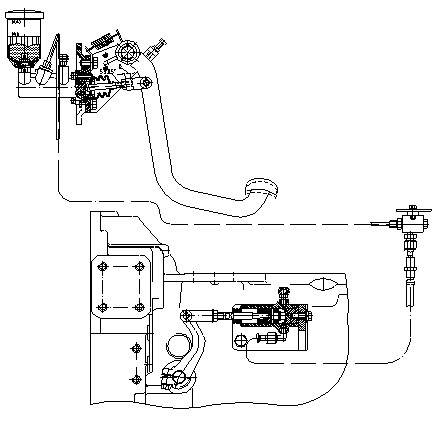

В США фирма «Шелл» испытывала шарикоподшипники 206 со штампованным стальным сепаратором при температуре 315°С без смазки при радиальной нагрузке 13,6 кгс и 10 000 об/мин. Подшипники на этом режиме выходили из строя через несколько секунд. Быстрый выход из строя стандартных подшипников наблюдается и при их работе в жидких средах, не обладающих смазывающими свойствами. Автором испытывались шарикоподшипники 308 со штампованным клепаным стальным сепаратором в рабочих условиях реактора при 1570 об/мин и контактных напряжениях не выше 10 000 кгс/см2. Смазывание подшипников осуществлялось исходным сырьем рабочего процесса реактора — углеводородными фракциями типа 55-125 крекинг-бензина Б –70.

После 79 ч работы, в течение которых было 30 пусков и остановов, появился звук, характерный для подшипника, близкого к заклиниванию. Подшипник вышел из строя через 86ч вследствие, заклинивания от попадания в зазоры мелких частиц металла, образовавшихся при изнашивании сепаратора.

Второй подшипник проработал в этих условиях 107 ч. На внутреннем и особенно на наружном кольце наблюдались натиры, имеющие вид блестящего желобка. Остальные места колец и другие детали были покрыты бурым налетом. Наблюдался ярко выраженный износ подшипника при сухом трении с отделением микрочастиц металла (шелушение) и химическим превращением железа в окисел, выпадающий в осадок. Частицы интенсивного коррозионно-механического изнашивания, попадая в зазоры подшипника, заклинивали его.

В результате этих испытаний был сделан вывод о том, что подшипники из стали ШХ15 со штампованными стальными сепараторами непригодны для работы в условиях смазывания жидкими углеводородами легких фракций. Их срок службы даже при низких контактных напряжениях (менее 10 000 кгс/см3) не превышает 100 ч.

К таким же результатам приводят испытания стандартных подшипников в дистиллированной воде. По данным шведской фирмы СКФ их долговечность снижается в 10 раз, а по экспериментам ВНИПП, — иногда в 100раз. Отсюда использование в режиме сухого трения стандартных шарикоподшипников невозможно.

В последние годы во ВНИПП проф. Н. А. Спицыным и его учениками были разработаны конструкции и исследованы опытные партии шарикоподшипников, способных работать достаточно долговечно без подвода нефтяных смазывающих веществ при сухом трении в нормальных условиях в атмосфере и в вакууме при повышенных температурах и частотах вращения. Сотрудниками ВНИПП и автором были исследованы новые шарикоподшипники для работы в коррозионных средах без смазки.

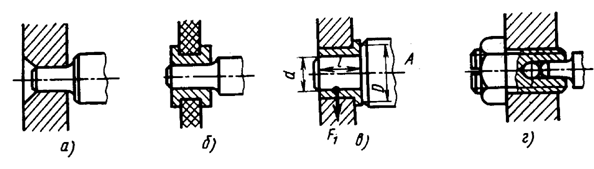

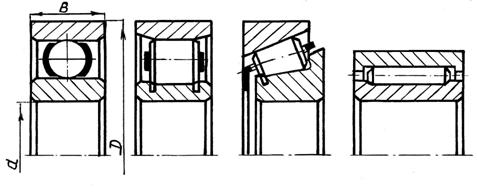

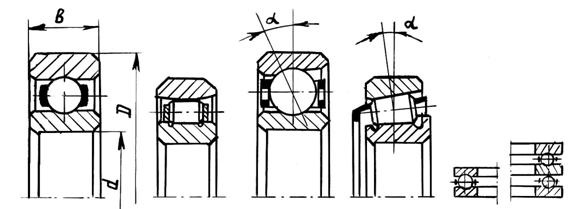

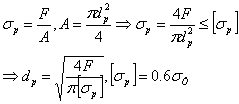

К решению проблемы создания таких шарикоподшипников подходят несколькими путями. Одним из них является разработка конструкции подшипников, смазываемых в процессе работы твердыми смазывающими веществами, другим — изыскание конструкционных самосмазывающихся материалов для сепараторов, способных в условиях сухого трения обеспечивать смазывание трущихся элементов подшипника твердыми пленками. Кроме того, важным этапом разработки шарикоподшипников без смазки является исследование и применение новых коррозионно-стойких и жаропрочных подшипниковых сталей и сплавов для колец и шариков. К шарикоподшипникам, имеющим постоянный запас смазывающего материала на весь период эксплуатации, относятся также стандартные шарикоподшипники с двусторонними встроенными уплотнениями по ГОСТ 8882—58, которые здесь не рассматриваются.

Материалы и конструктивные особенности подшипников качения для режима сухого трения в вакууме.

Использование обычных смазок в подшипниках, работающих в вакууме рентгеновских спектрометров, электровакуумных устройств и другой аппаратуре неприемлемо. Вследствие высокой упругости паров большинство жидкостей и смазок в вакууме испаряется и теряет свои смазывающие свойства. Действие температуры еще более усугубляет этот процесс. В данном случае никакие уплотнения не способны поддержать вакуум на определенном уровне. Поэтому применение подшипников без подвода смазок в условиях вакуума является актуальным вопросом вакуумной техники.

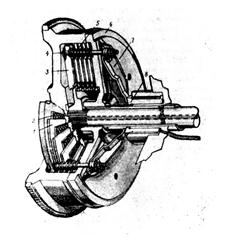

Разработка шарикоподшипников для вакуума до 10-9мм.рт.ст. с температурой от –100 до +500 ºС при воздействии магнитных полей и индуктивных электрических токов, вибраций с высокими частотами вращения и нагрузок представляет собой трудности. В этих условиях нефтяные смазочные материалы оказываются совершенно неработоспособными, а попытки применения шарикоподшипников с твердосмазочными покрытиями не увенчались успехом из-за недостаточного срока службы. Одним из путей создания подшипника качения без смазки в этих условиях является использование самосмазывающихся сепараторов. Эти подшипник качения имеют особенности в конструкции самого подшипника, а также в подборке антифрикционных композиционных материалов для сепараторов, обеспечивающих возможность работы без вводимого извне смазочного материала, фактически являющихся твердой смазкой для подшипника.

В качестве твердосмазочных покрытий для шарикоподшипников могут быть использованы металлические пленки из золота, серебра, свинца, висмута и других мягких материалов. Особенно такие покрытия эффективны в вакууме из-за низкой упругости паров.

Трущиеся поверхности шарикоподшипников могут также покрываться фторопластом и различными композиционными покрытиями с металлическими и иными добавками.

1 – золото

2 – серебро

3 – серебро с дисульфидом молибдена

4 – серебро с сульфидной пленкой

5 – свинец

6 – свинцовый висмут

8 – фторопласт

Подшипник 1 вышел из строя.

Подшипники 2,3,4 работа прекращена из-за резкого возрастания момента трения.

Подшипники 5 вышел из строя через 1000ч.

Подшипник 6 вышел из строя через 1650ч.

Подшипник 7 опыт прекращен через 1240ч, мог работать и больше.

Подшипник 8 опыт прекращен через 2200, мог работать и больше.

Твердосмазочные покрытия для шарикоподшипников не получили широкого распространения вследствие невозможности их восстановления в процессе эксплуатации, а так же из-за ограничения по частотам вращения и нагрузкам.

В качестве материалов для работы в глубоком вакууме, исследовались большое количество различных композиций на основе фторопласта с наполнителями марок МС-13 (с медью и дисульфидом молибдена) и других композиций по ОСТ В 6-05-5018-73, а так же металлополимерные материалы на основе капрона с дисульфидом молибдена и других материалы на основе фторопласта-4: металлофторопластовые марки ФН-202 (ОСТ В 6-05-5018-73), содержащий никель и дисульфид молибдена, графитофторопластовой марки АФГ-80ВС по ОСТ 48-75-73, содержащий графит, а также группа материалов АМАН на основе материалов с высоким содержанием дисульфида молибдена (АМАН-6, АМАН-24, ТЕСАН-2) и бронзовая металлокерамика ВАМК-24 с дисульфидом молибдена. Применяют самосмазывающиеся сепараторы из композиций фторпласт-4 + дисульфид молибдена + стекловолокно (Ф4Г20М5С10 и Ф-4С15).

Шарикоподшипник 36205 с сепараторами из фторопласт-4, фторопласт-40 м бронзой (Ф40Б70). Например однорядный радиальный подшипник с материалом сепаратора – стальной штампованный без смазки с покрытием дисульфидом молибдена, работает до 400ºС, или корончатый массивный бронзовый (БрАЖМц 10-3-1,5 с ………. Дисульфидом молибдена), до 400ºС. АМАН-24, ФН-202 до 500ºС. Для радиально-упорного подойдут АМАН-24, ФН-202, до 250ºС.

На основе ШХ-15:

АМАН-4 (материал на основе термостойкой смолы и дисульфида молибдена)

Пористая бронза металлокерамики марки ВАМК-1, пропитанный дисульфидом молибдена.

Бронза БрАЖМц 10-3-1,5 с запрессованной смазкой (50% - фторопласт-4 + 50% дисульфид молибдена)

Ф40К20 (фторопласт-40 с 20% коксовой муки)

Ф40Б30 (фторопласт-40 с 30% бронзовой пудры)

Подшипники качения с самосмазывющимися сепараторами для работы в жидких агрессивных средах.

Подшипники должны быть (или или):

С защитой подшипниковых узлов герметичными уплотнениями и обеспечением шарикоподшипниковой или циркуляционной системой.

С применение коррозионно-стойких шарикоподшипников со смазывающей рабочей средой (или одним из её компонентов) без уплотнительных устройств.

Для 1-го подойдет ШХ-15.

Для 2-го - Нержавеющая сталь 95Х18Ш :

с сепараторами из бронзы БрАЖМц 10-3-1,5 , где скорость вращения до 1000 об/мин.

с сепараторами из текстолита и фторопласта-4, где скорость вращения до 3000об/мин.

| Материал детали радиального или радиально-упорного шарикоподшипника | Агрессивная среда | Смазывающее вещество | Контактное напряжение, δmax, кг/см2 | κ | |

| кольца | сепараторы | ||||

| Сталь 95Х18 | БрАЖМц 10-3-1,5 | Вода дистиллированная | Пластичная смазка | 10000-30000 | 0,25 |

| 95Х18 | Сталь 12Х18Н9 | Влажный воздух с попадание воды | Влагостойкой минеральное масло | – | 0,8 |

| ШХ-15 | Бронза или текстолит | Водяной пар | Влагостойкой минеральное масло | 12000 | 1,0 |

| 95Х18 | Фторопласт-4 + 15% стекловолокна (Ф4С15) | Криогенные жидкости (кислород, водород) | Криогенные жидкости | 15000 | 0,15 – 0,2 |

| ШХ-15 | БрАЖМц 10-3-1,5 | Керосин Т-1 , Т-2 | керосин | До 20000 | 1,0 |

| ШХ-15 | Бронза с запрессованной твердой смазкой (50% фторопласт-4, 50% дисульфид молибдена) | Воздух | Без смазки | 10000 - 18000 | 0,1 – 0,3 |

| Х32Н8 | Фторопласт-4 | Азотная кислота | Азотная кислота | 10000 | 0,1 |

Ф40С15М1,5 ; Ф40М30 ; Ф40Г20 ; Ф40Б70 – композиции фторопласта-40П с ситалитом, дисульфидом молибдена, графитом, бронзой

Материалы подшипников скольжения.

| Наименование | Марка | T max |

| Текстолит | ПТК,ПТМ1, ПТМ2 | 130-140 |

| Фторопласт | Ф-4 Ф-40 | 250 160 |

| Фторопластовая композиция | Ф-4К20 7В-2А | 200 250 |

| Углепластик | АМС-1 | -60-200 |

| Графит | АГ-1500 2П-1000 | 300 400 |

| Чугун | АЧС-1 АЧВ-1 | 350 |

| Бронза | БрОЦС5-5-5 БрОФ10-1 | 250 |

При высокой температуре подшипники минералокерамические исходное сырье окись алюминия Al2O3 из которой получают корундовую керамику ЦМ-332 и окись магния и кремния MgO,S,O2 из которых получают стеатитовую керамику ТК-21.

| Смазочный материал | Материал пар трения | Износ, мм | Коэф.тр. |

| масло | Бронза БрАЖ9-4 Сталь 45 | 1,7 0,7 | - |

| Масло с Абразивом | Бронза БрЖ9-4 Сталь 45 | 112,0 45,5 | 0,015-0,02 |

| масло | С2 С2 | 1,1 0,5 | 0,06-0,09 |

| Масло с Абразивом | С2 С2 | 1,3 1,8 | 0,16 |

Наиболее коррозионно-стойкими в химических средах являются твердые сплавы ВК2, ВК3 и ВК6, содержащие более 6% кобальта.

В условиях смазывание водой или другими жидкостями более целесообразно применять пропитанные металлами углеродные материалы:

АГ-1500, АГ-1500-3, АГ-1500-С05, АГ-1500-Б83.

(подшипники насосов, дымоходов)

АПГС (элементы скольжения в газовых средах)

Высокотемпературные смазочные материалы для подшипников скольжения.

| Наименование | Способ нанесения на поверхность | Условия применения |

| Окись свинца (PbO) | Металлизационное напыление на хромоникелевую поверхность с последующим окислением пленки толщиной до 0,025мм | Температура до 650ºС Вакуум до 10-6мм рт ст |

| Окись свинца. (95%) + двуокись кремния или 5%-ная окись кремния (PbO+SiO2) | Распыление водной суспензии нагрев до 90ºС Охлаждение пленки толщиной 0,025 – 0,05 мм | Температура до 650ºС |

| Фталоцианин меди (С32Н12N8Cu) | Окунание при 250 - 300ºС и спекание в среде азота при 500ºС | Температура до 500ºС |

| Серебро + палладий (Ag + Pa) | Гальваническое покрытие на металлическую основу | Температура от –67 до 815ºС Вакуум до 10-6мм рт ст Давление до 840 кгс/см2 |

| Жидкие металлы галлий, индий, висмут, кадмий | Окунание, шаржирование, диффузионное покрытие в вакууме при высокой температуре | Температура от 400 до 2000ºС Только в вакууме до 10-9 мм рт ст Или в инертной среде |

Твердо-смазочные порошки

| Графит | До 540ºС в среде агрессивных газов |

| Дисульфид молибдена | - 180 до 525 ºС |

| Нитрид бора (белый графит) | До 200ºС В виде окиси бора до 1250ºС |

| Дисульфид вольфрама | Воздух до 500ºС Вакуум до 1250ºС |

| Диселенид вольфрама | В вакууме при контактном давлении до 13000 кгс/см2 |

| Окись свинца, сернистый висмут, хлористая медь | Температура до 650ºС Давление до 7000 кгм/см2 |

Подшипники качения в вакууме.

Использование обычных смазок в подшипниках, работающих в вакууме рентгеновских спектрометров, электровакуумных устройств и другой аппаратуре неприемлемо. Вследствие высокой упругости паров большинство жидкостей и смазок в вакууме испаряется и теряет свои смазывающие свойства. Действие температуры еще более усугубляет этот процесс. В данном случае никакие уплотнения не способны поддержать вакуум на определенном уровне. Поэтому применение подшипников без подвода смазок в условиях вакуума является актуальным вопросом вакуумной техники.

Разработка шарикоподшипников для вакуума до 10-9мм рт ст с температурой от –100 до +500ºС при воздействии магнитных полей и индуктированных электрических токов, вибраций с высокими частотами вращения и нагрузок представляет собой трудности. В этих условиях нефтяные смазочные материалы оказываются совершенно неработоспособными, а попытки применения шарикоподшипников с твердыми покрытиями не увенчались успехом из-за недостаточного срока службы. Одним из путей создания подшипников качения без смазки в этих условиях является использование самосмазывающихся сепараторов. Эти подшипники качения имеют особенности в конструкции самого подшипника, а так же подборе антифрикционных материалов для сепараторов, обеспечивающих возможность работы без вводимого извне смазочного материала, фактически являющиеся твердой смазкой для подшипника.

Подшипники скольжения для рабочих сред и для вакуума.

Графит теряет смазывающую способность в вакууме. Значительно увеличивается коэффициент трения. Особенно сильно изнашиваются графитовые опоры в жидких средах. Коэффициент трения увеличивается в 5-10 раз.

В условиях смазывания водой или другими жидкостями (бензин, керосин, масло, спирт и т.п.) целесообразно применять пропитанные металлами углеродные материалы АГ-1500, АГ-1500-3, АГ-1500-С05, АГ-1500-Б83, АПГС.

Подшипники из полиамидов нашла широкое применение в подшипниковых узлах, работающих без смазывания, при проникновении в них технологических жидкостей (химических, пищевых, морская вода и т.п.), в запыленных (абразивных средах), а так же при вибрационных и ударных нагрузках. К полиамидам, используемым для изготовления подшипников, относятся литьевой полиамид П-610, полиамид П-12Л, литьевые полиамиды П-АК-93/7, П-АК-80/20, П-АК-85/15 и другие.

Материал АТМ-2 используется как уплотнение в рабочей среде, стоек к действию керосина, бензина, масел, слабых кислот и т.п. АТМ-2 материл на основе капроновой смолы, термоантрацита и графита.

Текстолиты химически стойки к действию разбавленной соляной кислоты, к растворам уксусной и фосфорной кислот, к действию разбавленных щелочей. Не стойки к действию концентрированных кислот и щелочей.

Стойки к воздействию органических растворителей, масел, углеводородов, спиртов.

Фторопластовые подшипники обладают химической стойкостью, способностью работать в вакууме, в большом диапазоне температур –200 до +250ºС без смазки. На фторопласт-4 не действуют даже при высоких температурах крепкие и разбавленные кислоты и щелочи, органические растворители, агрессивные среды и другие химические среды. Фторопласт-4 не стоек в расплавленных щелочных металлах, фторе и трехфтористом хлоре.

Металлокерамические подшипники, пропитанные маслом, применяют в условиях, когда масло не подвергаются воздействию высоких температур, коррозионных сред, способны работать в вакууме.

Силицированные графиты – высокая износостойкость, а особенно в абразиво-содержащих средах.

Самосмазывающиеся подшипники из прессованной древесины. ДПК-П и ДПК-ПИ работают в сухой или сильно запыленной среде. (Прессованная древесина в виде сплошных и полых цилиндров). ДПГ-ПТ (прессованная древесина в виде втулок и вкладышей) работает во влажной среде и воде.

К металлическим материалам, используемым для подшипников в агрессивных средах относятся коррозионно-стойкие чугуны ЧНХТ, ЧН1МШ и другие.

Список литературыВоронков Б.Д., «Подшипники сухого трения», Ленинград 1968г

Воронков Б.Д., «Подшипники сухого трения, издание 2-е», Ленинград 1968г.

Подольский М.Е., «Подшипники качения», Ленинград, 1968г

Самойлова Н.П., «Подшипники сухого трения (без смазки)», Москва 1

Похожие работы

... необходимо отнести большие демпфирующие способности при действии вибраций и ударов, диэлектричность, антикоррозийность, технологичность изготовления, небольшую массу и стоимость. Недостатками пластмассовых опор скольжения прежде всего являются невысокая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров. Цилиндрические опоры в отличие от конических мало ...

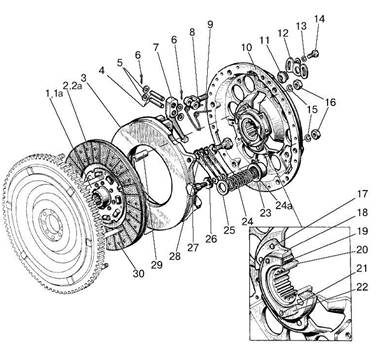

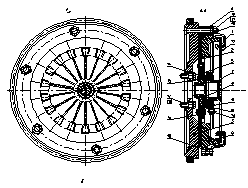

... задачи является конструкторско-исследовательским и решает не только конструкторские задачи разработки и применения муфт сцепления с тарельчатой пружиной, но и рассматривает влияние установки данного узла на технические и эксплуатационные показатели трактора в целом. Трактора класса 2 мощностью 120 л.с. предназначены для выполнения полного спектра сельскохозяйственных работ от подготовки почвы ...

... многоступенчатых редукторов. В общем случае на конце вала может быть установлена шестерня, звёздочка или шкив. Основные нагрузки на валы. Расчёт валов на сопротивление усталости. Основным видом разрушения является усталостное. Необходимо установить характер цикла напряжений. Напряжения изгиба изменяются по симметричному циклу. Напряжения кручения изм ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев