Навигация

Расчет по критерию износостойкости

5.2. Расчет по критерию износостойкости.

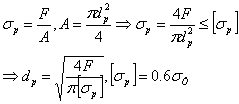

Связь между допустимой скоростью скольжения [v] и сроком службы подшипника Г молено установить, используя формулу И. В. Крагельского для интенсивности изнашивания трущейся поверхности, определяемой как объем материала ΔV, удаленный с единицы номинальной поверхности на единице пути трения,

Ih=ΔV/(AαL), (*)

где Аα — фактическая площадь контакта подшипника и вала; L — путь трения;

ΔV/Aα = Δh (**)

где Δh — средняя толщина изношенного слоя подшипника. При равномерном вращении вала:

Ih=Δh/L

L = [v]T. (***)

Подставляя значения величин из этих формул (**), (***) в формулу (*), получим для срока службы подшипника (ч) выражение

T = Δh/(Ih·[v])

В формуле этой принимают Δh за линейный износ, характеризующийся изменением размера подшипника в направлении, перпендикулярном валу.

Обычно предельное значение величины [Δh] известно, исходя из допустимых зазоров в подшипнике, влияющих на точность работы машины в целом. Интенсивность изнашивания Ih для данной пары трения материалов устанавливается эксперементально на машинах трения в условиях, максимально прибилиженных к эксплуатационным или в промышленных условиях при испытаниях оборудования.

Инженерная методика расчета на долговечно путем использования закономерностей процесса изнашивания во времени и физических закономерностей износа материалов.

В качестве примера использования этой методики показаны закономерности износа Δh опорных поверхностей червячных прессов (гильз, фильтрующих стержней) в зависимости от времени работы t, полученные автором в результате промышленных испытаний на химических комбинатах, проведенных при следующих условиях работы: температура 140—200 °С, скорость скольжения до 1,5 м/с, пара трения стеллит — стеллит работает в суспензии (крошке) синтетического каучука.

В период I изнашивания происходит приработка червячного вала и опорных поверхностей гильз (подшипников) с изменением шероховатости поверхности и износом Δhп. После приработки следует период II установившегося (нормального) износа Δhн, который заканчивается интенсивным износом — (период III), приводящим к потере производительности. Для рассматриваемых машин [Δh] = 2,5 мм, при котором червячный пресс перестает выполнять свое назначение.

В период нормальной эксплуатации скорость изнашивании остается постоянной:

u = Δhн/t.

Скорость изнашивания определяется в основном давлением p скоростью скольжения v. Для абразивного изнашивания по М. М. Хрущову линейный износ пропорционален давлению на поверхности трения р и пути трения L

Δhн = КрL = Kpvt

или, используя формулу,

u = Kpv

где K — коэффициент износа, характеризующий износостойкость материалов и условия работы пары трения.

Для изнашивания без абразива зависимость скорости изнашивания может быть выражена степенной функцией

u = Kpmvn.

Срок службы подшипника (ч) может быть вычислен по формуле

T=([Δh] – Δhп)/u

Расчет на изнашивание производят по величине износа и форме изношенной поверхности. Форма изношенной поверхности рассчитывается в каждом конкретном случае, исходя из геометрических соотношений изнашиваемого сопряжения.

|

И. В. Крагельским предложен метод расчета интенсивности изнашивания I сопряжения, позволяющий в некоторых случаях не проводить длительных и дорогостоящих испытаний. Интенсивность изнашивания может быть приближенно определена по формуле:

где t — параметр кривой фрикционной усталости; kx — коэффициент, определяемый геометрической конфигурацией и расположением по высоте единичных неровностей на поверхности твердого тела (k1 = 0,18 ÷ 0,22); ра - давление на площадь, ограниченную внешним контуром соприкосновении трущихся деталей; Е — модуль упругости материала; Δ - микрогеометрический комплекс; kp — коэффициент, характеризующий напряженное состояние и зависящий от вида материала (ориентировочно для хрупких материалов kp = 5, для высокоэластичных kp = 3. ζ - коэффициент трения; σВ — предел прочности материала. Следует отметить, что формула эта неприменима для случая, когда защитная втулка вала и подшипника полнена из одного материала с одинаковым модулем упругости.

Таблица . Значения параметра t кривой фрикционной усталости при упругом контакте

| Материал при трении по стали без смазки | σв, кгс/см' | t |

| Фторопласт-4 Полиамид Поликарбонат Полиформальдегид Ретинакс Резина на основе бутадиеннитрильного каучука Резина на основе бутадиенстирольного каучука Графит Сталь 20 Сталь 40 Серый чугун Чугун ЧНМХ | 630 1800 8400 1 470 11800 220 160 2 500 6600 8 200 8 000 6 600 | 5,0 2,0 2.9 1,3 2 - 3 4 - 8 3 - 4 6,9 10 10 - 12 5 - 6 4 - 5 |

Таблица . Значение микрогеометрического комплекса Δ для различных видов обработки и шероховатости поверхности

| Вид обработки поверхности трения подшипника | Класс шероховатости по ГОСТ 2789-73 | Δ |

| Круглое шлифование | 7 8 9 | 1,52 0,42 0,10 |

| Внутреннее шлифование | 7 8 9 | 1,25 0,35 0,12 |

| Доводка цилиндрических поверхностей | 10 11 12 13 | 0,045 0,015 0,0035 0,0009 |

| Приработка | 9 10 11 | 0,02 0,012 0,002 |

Момент сил трения в подшипниках сухого трения зависит от угла контакта φ шейки вала и подшипника, длины l и диаметра d и функции распределения давления р. При уменьшении каждой из этих величин трение шейки вала уменьшается. Приближенно значение момента трения может быть определено по формуле:

Мтр= (π/2)fN(d/2) = fцN (d/2)

где fц — приведенный коэффициент трения, который для практических расчетов принимается по формуле

fц = (1,1 ÷ 1,3)·f

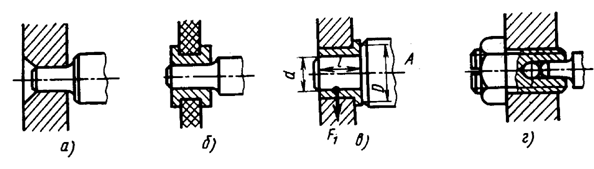

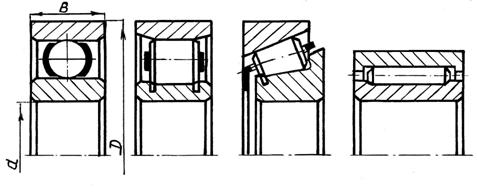

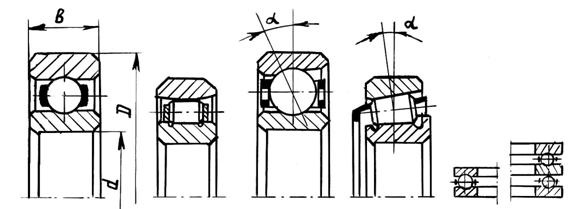

Моменты сил трения в опорах на центрах, в опоре со сферическим концом вала и других конструкциях приведены в литературе. К. П. Явленским показано, что момент сил трения существенно зависит от вибрации. Вибрация уменьшает момент сил трения при трогании, увеличении зазора в опоре и частоты возмущающей силы. Разработаны конструкции опор, в которых осуществлено принудительное движение подшипников относительно шейки вала или колебание подшипника в направлении вращения вала. В таких опорах величина момента сил трения может быть снижена до 200 раз. Момент сил трения может быть уменьшен также тщательной приработкой, применением специальных шарикоподшипников, введением жидкого смазочного материала.

Похожие работы

... необходимо отнести большие демпфирующие способности при действии вибраций и ударов, диэлектричность, антикоррозийность, технологичность изготовления, небольшую массу и стоимость. Недостатками пластмассовых опор скольжения прежде всего являются невысокая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров. Цилиндрические опоры в отличие от конических мало ...

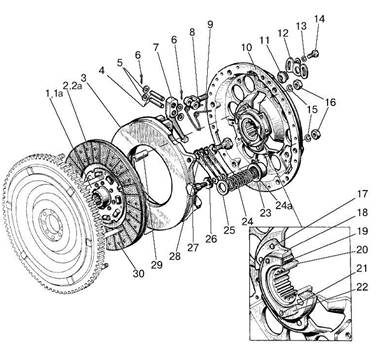

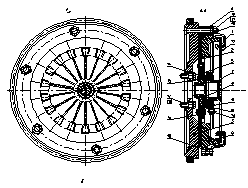

... задачи является конструкторско-исследовательским и решает не только конструкторские задачи разработки и применения муфт сцепления с тарельчатой пружиной, но и рассматривает влияние установки данного узла на технические и эксплуатационные показатели трактора в целом. Трактора класса 2 мощностью 120 л.с. предназначены для выполнения полного спектра сельскохозяйственных работ от подготовки почвы ...

... многоступенчатых редукторов. В общем случае на конце вала может быть установлена шестерня, звёздочка или шкив. Основные нагрузки на валы. Расчёт валов на сопротивление усталости. Основным видом разрушения является усталостное. Необходимо установить характер цикла напряжений. Напряжения изгиба изменяются по симметричному циклу. Напряжения кручения изм ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев