Навигация

Расчет по критерию теплостойкости

5.3 Расчет по критерию теплостойкости.

Нормальный тепловой режим при установившейся работе подшипника обеспечивает стабильность физико-механических свойств материалов пары трения геометрических размеров подшипника и является основным фактором надежности, долговечности и необходимого срока службы.

Количество выделившегося при работе подшипника тепла находится по формуле

Q1 = F·v/427

где F— сила трения, кгс; v — скорость скольжения шейки, м/с; 1/427 — тепловой эквивалент механической энергии, ккал/(кгс-м).

Q1 = (l·df/427)pv

Если принять, что коэффициент трения при установившемся движении величина постоянная, то из этого выражения следует

Q1 = C·p·v

где

С = (l·df/427) = const

Из формулы видно, что важным критерием при расчете подшипников сухого трения является критерий теплостойкости — допускаемое значение произведения давления на скорость скольжения [pv], кгс·м/(см²·с), которое характеризует увеличение температуры вследствие тепловыделения во время трения. При повышенной температуре подшипники допускают меньшие давления и скорости, их срок службы уменьшается.

Следовательно, критерии теплостойкости [pv] определяет долговечность работы подшипника.

Поскольку количество тепла Q1, пропорционально длине подшипника l, то для уточнения выбранной длины l требуется соблюдение условия

pv ≤ [pv].

Значение [pv] получают экспериментально в определенных условиях теплоотвода и при соответствующей им температуре подшипника. Испытания образцов материалов и подшипников производят на машинах трения и специальных стендах со ступенчатым повышением нагрузки при постоянной скорости скольжения. С увеличением нагрузки наступает такой момент, когда не могут быть получены устойчивые значения температуры в зоне контакта или коэффициента трения при продолжении эксперимента или наблюдаются признаки катастрофического изнашивания. Максимальное давление, умноженное на скорость скольжения, принятую в данном эксперименте, соответствует допускаемой величине критерия теплостойкости [pv], в связи с чем эта формула действительна только при соблюдении, подобных условий теплоотвода для проектируемого подшипника. Значение [pv] для каждого материала обычно приводится в виде справочных данных для расчета. При расчете подшипника, используя некоторые соотношения, корректируют размеры подшипника I и d в указанных пределах l/d, оптимальные значения которых определены из практики эксплуатации. Если оптимальные соотношения l/d не выполнены для выбранного материала подшипника, материал подшипника подбирается заново и расчет повторяется.

Есть метод расчета срока службы Т подшипника с использованием критерия [pv] и эмпирических коэффициентов. Этот метод расчета основан на использовании результатов испытаний подшипников сухого трения па износ в стендовых условиях максимально приближенных к производственным испытаниям. На основании проведенных испытаний устанавливают эмпирическую связь между долговечностью подшипника до выхода из строя и величиной допустимого значения коэффициента [pv].

Эмпирические формулы для расчета долговечности (ч) металлофторопластовых подшипников, изготовленных из спеченной ленты, в зависимости от условий работы в режиме сухого трения имеют следующий вид:

в условиях колебательного движения

T = A / [pv]2

,где A - эмпирический коэффициент (А = 2000 для упорных шайб и тяжело нагруженных радиальных подшипников А = 5000 для небольших мало нагруженных радиальных подшипников); [pv] = 1,4 - 2,2 кгс-м/(см2с) (меньшие качения для тяжело нагруженных подшипников); в условиях вращательного движения

Т = 250/(pv),

где pv > 2,86 кгс·м/(см2·с) для давлений р = 0,84 ÷ 22,4 кгс/см2 и скоростей скольжения 0,2-2,5 м/с; на более легких режимах при pv ≤ 2,07 кгс·м/(см2·с)

в условиях вращающейся относительно подшипника нагрузки при pv > 3,2 кгс·м/(см2·с)

T = (5/ pv)8

при pv < 3,2 кгс·м/ (см2·с)

T = (4,5/ pv)16

А. Д. Мошковым выведены эмпирические формулы для. расчета пористых подшипников из материала на основе железа при их работе без подвода смазывающего вещества извне, но с пропиткой маслом индустриальное 20 в диапазоне скоростей скольжения 0,5—3,0 м/с. Расчет произведен исходя из установившегося режима работы (теплового баланса) с учетом температуры подшипника, не превышающей 60—70 °С, и допустимого коэффициента [pv], равного 7,0 кгс·м/(см2·с). Для отношения l/d = 1 (диаметр подшипников составлял 25—50 мм) допустимое давление на вкладыш вычисляется по формуле

[р] = 3,67d0,165 v-0,962

где d — внутренний диаметр вкладыша, мм; v — скорость скольжения, м/с.

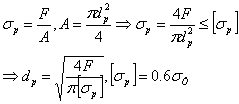

Внутренний диаметр вкладыша

d = 0,38· 10-3 p6,06 v5,83

где р — давление на вкладыш, кгс/см2.

Коэффициент трения определяется из формулы

f = 6-1 d-0,485 v0,376

В большинстве случаев условия отвода тепла для проектируемого подшипника отличаются от условий, имевшихся при проведении эксперимента. Кроме того, может быть неизвестно, при какой температуре подшипника величина [pv] была получена. Поэтому необходимо произвести дополнительный тепловой расчет проектируемого подшипника, поскольку температура его трущейся поверхности определяется соотношением выделенного и отведенного тепла.

Похожие работы

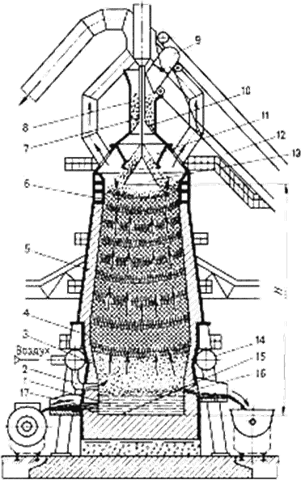

... необходимо отнести большие демпфирующие способности при действии вибраций и ударов, диэлектричность, антикоррозийность, технологичность изготовления, небольшую массу и стоимость. Недостатками пластмассовых опор скольжения прежде всего являются невысокая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров. Цилиндрические опоры в отличие от конических мало ...

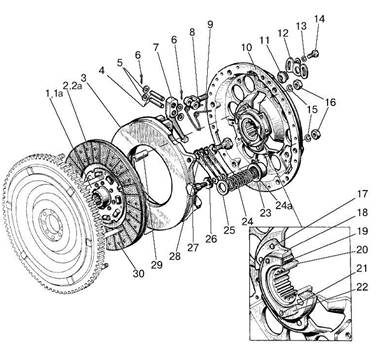

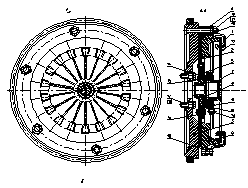

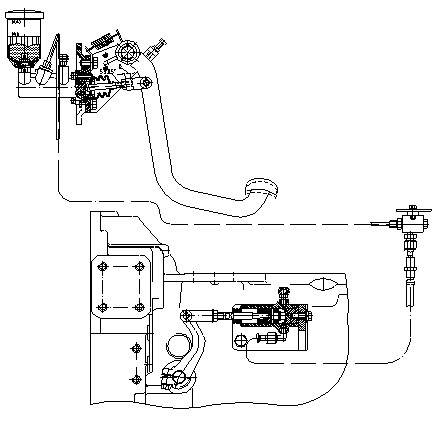

... задачи является конструкторско-исследовательским и решает не только конструкторские задачи разработки и применения муфт сцепления с тарельчатой пружиной, но и рассматривает влияние установки данного узла на технические и эксплуатационные показатели трактора в целом. Трактора класса 2 мощностью 120 л.с. предназначены для выполнения полного спектра сельскохозяйственных работ от подготовки почвы ...

... многоступенчатых редукторов. В общем случае на конце вала может быть установлена шестерня, звёздочка или шкив. Основные нагрузки на валы. Расчёт валов на сопротивление усталости. Основным видом разрушения является усталостное. Необходимо установить характер цикла напряжений. Напряжения изгиба изменяются по симметричному циклу. Напряжения кручения изм ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев