Навигация

Выбор материала для данной детали и обоснование выбора

4. Выбор материала для данной детали и обоснование выбора

Для зубчатых колёс можно применять конструкционные цементуемые или улучшаемые стали. Учитывая, что по техническим требованиям требуются высокие характеристики, следует обратиться к легированным сталям.

Данное зубчатое колесо привода коробки агрегата авиационного двигателя работает при температуре до 300°С, поэтому для него следует выбрать одну из цементуемых теплостойких сталей с высокой твёрдостью поверхности при достаточной твёрдости сердцевины.

В настоящее время для изготовления ответственных зубчатых колёс широко применяются теплостойкие стали перлитного класса, такие как 20Х3МВФ (ЭИ415), 12Х2Н4А и 12Х2НВФА (ЭИ712)[ ], поэтому для данного зубчатого колеса следует применить цементуемые стали. Цементуемые стали делят на три группы: углеродистые стали с неупрочняемой сердцевиной; низколегированные со слабо упрочняемой сердцевиной ; относительно высоколегированные стали с сердцевиной, сильно упрочняемой при термической обработке.

Учитывая высокие требования по механическим свойствам, предъявляемые к данному зубчатому колесу, для него подходят стали третьей группы. Их химический состав и механические свойства приведены ниже в таблице1 и таблице2.

Химический состав конструкционных цементуемых сталей ГОСТ 4543-71 Таблица1

| Марка | Содержание элементов, масс % | ||||||||||

| стали | С | Cr | Ni | V | W | Mo | Si | Mn | S | P | Fe |

| 20Х3МВФА | 0,15...0,20 | 2,80...3,30 | Ј0,5 | 0,60...0,85 | 0,30...0,50 | 0,35...0,55 | 0,17...0,37 | 0,25...0,50 | Ј0,025 | Ј0,030 | о с |

| 12Х2Н4А | 0,10...0,15 | 1,25...1,65 | 3,25...3,65 | ____ | ____ | ____ | 0,17...0,37 | 0,3... 0,6 | Ј0,025 | Ј0,025 | н о |

| 12Х2НВФА | 0,09...0,16 | 1,9... 2,4 | 0,8... 1,2 | 0,18... 0,28 | 1,0... 0,28 | ____ | 0,17...0,37 | 0,3... 0,7 | Ј0,025 | Ј0,025 | в а |

Механические свойства конструкционных цементуемых сталей Таблица2

| Марка | Термическая |

| s0,2 | d | y | KCU | HRC | |

| стали | обработка | МПа | МПа | % | % | МДж/мі | пов. | сердц. |

| 20Х3МВФА | цементация 920...950°С выс. отпуск 650...670°С закалка 890...930°С низ. отпуск 300...320°С | Ј1070 | Ј880 | Ј10 | Ј50 | Ј0,7 | Ј60 | Ј43 |

| 12Х2Н4А | цементация 900...950°С выс. отпуск 650...670°С зак. в масле 780...800°С низ. отпуск 150...170°С | Ј980 | Ј785 | Ј12 | Ј55 | Ј0,1 | Ј58 | Ј30 |

| 12Х2НВФА | цементация 900...925°С выс. отпуск 650 ±10°С закалка 880±10°С низ. отпуск 160...250°С | Ј1050 | Ј940 | Ј15 | Ј63 | Ј0,6 | Ј60 | Ј36 |

Сталь 20Х3МВФА - конструкционная теплостойкая высококачественная сталь. Она относится к перлитному классу и выплавляется в открытых электрических печах, методами электрошлакового и вакуумно-дугового переплава. Сталь хорошо деформируется в горячем состоянии. Сталь удовлетворительно обрабатывается резанием. Данная сталь применяется для изготовления зубчатых колёс, втулок, пальцев и других деталей, работающих до температуры 350°С. Применение этой стали для данного зубчатого колеса нецелесообразно, так как она не удовлетворяет техническим требованиям по пластичности.

Сталь 12Х2Н4А - высококачественная легированная цементуемая сталь. В отожжённом состоянии является доэвтектоидной, а в нормализованном состоянии относится к перлитному классу. Применяется для изготовления деталей сварных конструкций, а также зубчатых колёс. Сталь хорошо деформируется в горячем состоянии; температурный интервал деформации 1180-850°С. Эта сталь хорошо сваривается, имеет достаточную прокаливаемость поверхностного слоя. После окончательной термической обработки имеет большую твёрдость. Применение этой стали для данной детали не экономично: сталь содержит много дефицитного никеля и является дорогостоящей.

Сталь 12Х2НВФА - высококачественная легированная конструкционная цементуемая сталь. В отожжённом состоянии является доэвтектоидной, а в нормализованном состоянии относится к перлитному классу. Применяется для изготовления тяжело нагруженных деталей сварных конструкций и узлов, не подвергается термической обработке после сварки. Применяется также для деталей, работающих при повышенных температурах до 500°С. Эта сталь имеет высокие прочностные характеристики, невысокую стоимость. Её целесообразно применить для данной детали.

Описание влияния легирующих элементов на структуру и свойствавыбранного материала

Влияние углерода.

Углерод содержится в стали в количестве 0,09...0,16%. Он имеет: температуру плавления 3500°С; плотность 2,26 г/смі; кристаллическую решётку ГЦК с параметром a равным 6,79Е. Углерод сильно влияет на свойства стали даже при незначительном изменении его содержания. Известно, что содержание углерода в стали приводит к повышению прочности и снижению пластичности. Данная сталь как раз и относится к третьей группе относительно высоколегированных сталей с упрочняемой сердцевиной. Сердцевина в таких сталях имеет структуру малоуглеродистого мартенсита. Для того, чтобы сердцевина при этом обладала достаточной пластичностью и вязкостью. Содержание углерода в таких сталях обычно ограничивается нижним пределом менее 0,2% углерода [ ].

Влияние хрома.

Хром (Cr)

содержится

в стали в количестве

1,9...2,4%. Имеет: температуру

плавления

1655°С; плотность

7,1г/смі;

кристаллическую

решётку ОЦК

с параметром

a

равным 2,86Е.

Хром растворяется

в ![]() и

и ![]() .

Максимальная

растворимость

в

.

Максимальная

растворимость

в ![]() =0,5%

при 20°С, в

=0,5%

при 20°С, в ![]() =12,8%

при 510°С. Хром

относится к

легирующим

элементам,

повышающим

критические

точки Ас3

и Ас1(рис.4).

=12,8%

при 510°С. Хром

относится к

легирующим

элементам,

повышающим

критические

точки Ас3

и Ас1(рис.4).

| Рис.5 Влияние хрома | |||||||

на твёрдость цементо-

Рис.4 Часть диаграммы ванного слоя

состояния Cr-Fe

Хром понижает температуру начала мартенситного превращения (Мн) и увеличивает содержание аустенита остаточного. Хром является карбидообразующим элементом: при взаимодействии с углеродом образуются карбиды Cr7C3; Cr26C3, растворяющиеся при нагреве. Хром сильно увеличивает прокаливаемость и снижает критическую скорость закалки. Хром увеличивает прочность, при содержании более 1% снижает пластичность и ударную вязкость. Хром повышает твёрдость цементованного слоя при увеличении его содержания до 2...3%. Дальнейшее увеличение содержания хрома не приводит к повышению твёрдости цементованного слоя, поэтому в данной стали содержание хрома как раз и составляет около 2% (Рис.5). Хром оказывает значительное влияние на изменение концентрации углерода в цементованном слое. При увеличении содержания хрома концентрацию углерода следует повышать. На толщину цементованного слоя и величину зерна хром не влияет.

Влияние никеля.

Никель (Ni)

содержится

в стали в количестве

0,8...1,2%; имеет: температуру

плавления

1455°С; плотность

8,91 г/смі;

кристаллическую

решётку ГЦК

с параметром

a

равным 3,51Е.

Никель растворяется

в ![]() и

и ![]() .

Максимальная

растворимость

в

.

Максимальная

растворимость

в ![]() равна

80%, в

равна

80%, в ![]() никель растворяется

неограниченно,

то есть является

аустентообразователем.

Никель понижает

критические

точки Ас3 и Ас1,

повышает критическую

точку А4 (Рис.6),

понижает температуру

начала мартенситного превращения

(Мн), увеличивает

количество

аустенита и

уменьшает

склонность

зерна аустенита

к росту.

никель растворяется

неограниченно,

то есть является

аустентообразователем.

Никель понижает

критические

точки Ас3 и Ас1,

повышает критическую

точку А4 (Рис.6),

понижает температуру

начала мартенситного превращения

(Мн), увеличивает

количество

аустенита и

уменьшает

склонность

зерна аустенита

к росту.

| Рис.7 Влияние никеля | Рис.8 Влияние нике- | |||||||||||||||

| на твёрдость цемен- | ля на твёрдость це- | |||||||||||||||

| -тованного слоя после | ментованного слоя | |||||||||||||||

закалки и отпуска

Рис.6 Часть диаграммы

состояния Fe-Ni

Сталь, легированная никелем, хорошо обрабатывается резанием, шлифуется и сваривается. Никель несколько уменьшает толщину цементованного слоя, способствует измельчению зерна сердцевины. Изменение содержания никеля от 0 до 2% не оказывает существенного влияния на теплопрочность и твёрдость стали. При содержании 0,8...1,2% в стали 12Х2НВФА никель обеспечивает хорошие механические свойства. Никель повышает прочность и делает сталь менее чувствительной к пластической деформации. Никель оказывает большое влияние на структуру и свойства цементованного слоя (Рис.7). Он затрудняет диффузию углерода, вызывает уменьшение глубины слоя. В сталь нельзя вводить большое количество никеля, так как уменьшается твёрдость цементованного слоя за счёт образования остаточного аустенита (Рис.8). Никель в комбинации с другими элементами, например с хромом, способствует увеличению прочности при повышенных температурах. Это единственный элемент, который повышая твёрдость и прочность, не снижает пластичность и вязкость.

Влияние вольфрама.

Вольфрам (W) содержится в стали в количестве 1,0...1,4%. Имеет: температуру плавления 3410°С; плотность 19,3 г/смі; кристаллическую решётку ОЦК с параметром a равным 3,16Е. Вольфрам повышает критическую точкуА1, тем самым он сужает

![]() -

область и расширяет

-

область и расширяет

![]() -

область (Рис.9).

-

область (Рис.9).

|

| ||||

Рис.9 Часть диаграммы

состояния Fe-W

Присутствие в стали вольфрама препятствует образованию грубой цементитной сетки, обуславливающей хрупкость поверхностного слоя при увеличении глубины слоя цементации. Вольфрам сильнее хрома повышает устойчивость стали против отпуска. Вольфрам отрицательно влияет на тепопроводность стали. Таким образом вольфрам, в данной стали повышает твёрдость цементованного слоя.

Влияние

ванадия.

Влияние

ванадия.

Рис.10 Часть диаграммы

состояния Fe-V

Ванадий является сильным карбидообразующим элементом, способен упрочнять твёрдый раствор. При взаимодействии с углеродом ванадий образует карбид VC и тем самым повышает твёрдость цементованного слоя.

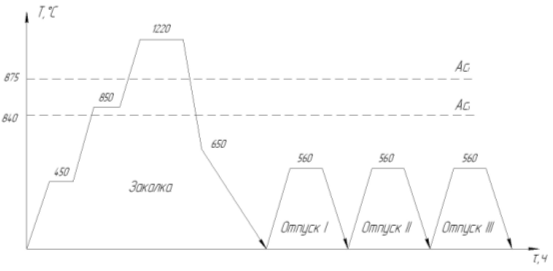

Разработка технического процесса термической обработки детали

Выбор операций термической обработки и определение режимов операцийЦементация.

Цементация - процесс насыщения поверхностного слоя стали углеродом с целью повышения прочности, твёрдости и износостойкости поверхностного слоя.

За глубину цементованного слоя принимают расстояние от поверхности до переходной зоны.

Различают следующие виды цементации: цементация с применением твёрдого карбюризатора; газовая цементация с применением жидкого или газового карбюризатора.

Наиболее перспективным является газовая цементация. По сравнению с цементацией в твёрдом карбюризаторе она имеет следующие преимущества: значительно сокращается длительность процесса благодаря быстрому нагреву детали; возрастает пропускная способность оборудования, что ведёт к повышению производительности труда; улучшаются условия труда; появляется возможность автоматизации процесса.

Газовая цементация может проводиться с применением жидкого и газового карбюризатора. В качестве жидкого карбюризатора, как правило, применяется синтин, а в качестве газового - эндогаз.

Синтин получают из окиси углерода и водорода, образующихся при переработке твёрдого топлива. Синтин - это бесцветная жидкость, содержащая 90% парафиновых предельных углеводородов. Скорость цементации при применении синтина повышается на 20% и на 50% понижается выделение сажи и кокса.

В шахтных печах жидкий карбюризатор подаётся каплями, а имеющийся вентилятор создаёт движение газового потока, и цементация протекает равномерно. Для уменьшения сажеобразования карбюризатор подают топливным насосом через форсунки в распылённом состоянии. Оптимальный расход синтина составляет 0,8л газа на 1смі. Состав образующегося газа: СО 20...28%, Н2 55...75%, СН4 2...5%. Режим подачи синтина при насыщении определяют опытным путём.

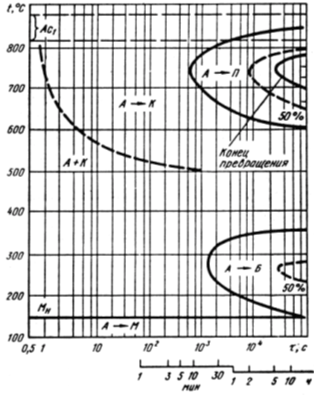

Для легированных сталей температура цементации применяется выше точки Ас3, когда устойчив аустенит, способный растворить в больших количествах углерод. Для стали 12Х2НВФА имеющей точку Ас3 равной 840°С оптимальной температурой цементации является 960°С.

При использовании жидкого карбюризатора эффективно применять комбинированный цикл насыщения для получения на поверхности цементованного слоя содержания углерода в пределах 0,8...1%. После цементации структура цементованного слоя приведена на рисунке 11.

Рис.11 Структура цементованного слоя

Расчёт времени нагрева и выдержки при цементации.

Общее время

пребывания

детали в печи:

![]()

![]() -

время нагрева;

-

время нагрева;

![]() -

время выдержки;

-

время выдержки;

![]() -

время охлаждения.

-

время охлаждения.

Время нагрева

рассчитывается

по способу

Смольникова

[ ]:

![]()

![]() -

суммарный

физический

фактор нагрева,

зависящий от

температуры

нагрева, нагревательной

среды и материала

детали, мин/см;

-

суммарный

физический

фактор нагрева,

зависящий от

температуры

нагрева, нагревательной

среды и материала

детали, мин/см;

![]() -

коэффициент

равномерности

нагрева;

-

коэффициент

равномерности

нагрева; ![]() -

геометрический

показатель

тела равный

отношению

объёма тела

V к

площади его

поверхности

F:

-

геометрический

показатель

тела равный

отношению

объёма тела

V к

площади его

поверхности

F:

![]()

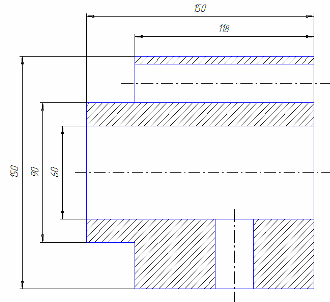

Для данной детали, имеющей форму полого цилиндра, геометрический показатель тела W равен:

![]()

D-наружный диаметр детали, см; d-внутренний диаметр детали, см; l-длина детали, см.

Размеры данной детали следующие: D=3,6 см, d= 1,2 см, l=6,9 см.

Нагрев детали

происходит

в газовой атмосфере,

поэтому коэффициент

К принимаем

равным ![]() =45

мин/см [ ], а при

выбранном

расположении

детали

=45

мин/см [ ], а при

выбранном

расположении

детали ![]() =1,4

, тогда:

=1,4

, тогда:

![]()

Следовательно, время нагрева детали составляет:

![]()

|

| ||||||

Рис.12 График режима

цементации

Время выдержки при цементации зависит от температуры нагрева, вида карбюризатора, особенностей стали и требуемой глубины слоя. В данном случае цементацию проводят в газе, получаемом при разложении синтина, при температуре 960°С. Для получения слоя глубиной 1,0...1,6 мм время выдержки должно составлять 5 часов [ ]:

![]() ч

ч

Охлаждение после цементации проводим на воздухе.

Высокий отпуск.

Отпуск - это операция термической обработки стали, заключающаяся в нагреве стали до температуры ниже Ас1, выдержке при заданной температуре и последующем охлаждением с определённой скоростью.

В изделиях из высоколегированных хромоникелевых сталей после цементации в структуре цементованного слоя сохраняется много остаточного аустенита. Для его устранения проводят высокий отпуск 650°С в течение 2-10ч [ ]. При таком отпуске происходит выделение дисперсных карбидов из остаточного аустенита, твёрдый раствор обедняется углеродом и легирующими элементами, повышаются температуры начала и конца мартенситного превращения, что в итоге приводит к уменьшению количества остаточного аустенита при последующей закалке. Такой высокий отпуск необходимо применять и для данной стали[ ].

Расчёт времени нагрева и выдержки при высоком отпуске.

![]()

Время нагрева при отпуске зависит от температуры, нагревательной среды, формы и размеров детали. Для данного зубчатого колеса, имеющего геометрический показатель тела W, равный 0,5 мм. Время нагрева при отпуске с температурой 650°С рассчитывается по формуле [ ]:

|

| |||||

Рис.13 График режима высокого

отпуска

Учитывая пониженную теплопроводность стали, увеличиваем время нагрева на 50%:

![]() .

.

Время выдержки

определяем

с учётом структурных

превращений,

которые должны

произойти при

высоком отпуске

цементованного

изделия. Как

следует из

литературных

данных ![]() равно 2-4 ч. Принимаем

равно 2-4 ч. Принимаем

![]() равным 3ч [

]:

равным 3ч [

]:

![]() ч

ч

Закалка.

Закалка - это

операция термической

обработки,

заключающаяся

в нагреве стали

на 30-50°С выше

критических

точек Ас3

- для доэвтектоидных

и Ас1

- для заэвтектоидных

сталей и выдержке

при этой температуре

для завершения

фазовых превращений

и последующем

охлаждении

со скоростью

выше критической.

Сталь 12Х2НВФА

является

доэвтектойдной,

критическая

точка Ас3

равна 840°С,

поэтому температура

нагрева при

закалке равна

![]() .

Оптимальной

охлаждающей

средой при

закалке для

данной стали

является масло,

так как оно

быстро охлаждает

сталь в интервале

температур

минимальной

устойчивости

аустенита и

замедлено в

интервале

температур

мартенситного

превращения,

то есть при

охлаждении

в масле происходит

одновременное

мартенситообразование

во всей детали,

и снижается

возможность

образования

закалочных

трещин. В результате

закалки прочность

и твёрдость

увеличиваются,

а пластичность

и вязкость

снижается.

.

Оптимальной

охлаждающей

средой при

закалке для

данной стали

является масло,

так как оно

быстро охлаждает

сталь в интервале

температур

минимальной

устойчивости

аустенита и

замедлено в

интервале

температур

мартенситного

превращения,

то есть при

охлаждении

в масле происходит

одновременное

мартенситообразование

во всей детали,

и снижается

возможность

образования

закалочных

трещин. В результате

закалки прочность

и твёрдость

увеличиваются,

а пластичность

и вязкость

снижается.

Структура после закалки: на поверхности мелкоигольчатый мартенсит, с равномерно распределёнными карбидами и аустенит остаточный, в сердцевине - малоуглеродистый мартенсит.

Расчёт времени нагрева и выдержки при закалке.

Для закалки общее время пребывания детали в печи рассчитывается следующим образом:

![]()

![]() -

время подогрева;

-

время подогрева;

![]() -

время выдержки

при подогреве;

-

время выдержки

при подогреве;

![]() -

время окончательного нагрева;

-

время окончательного нагрева; ![]() -

время выдержки

при окончательном

нагреве.

-

время выдержки

при окончательном

нагреве.

Время подогрева рассчитывается по способу Смольникова [ ]:

![]()

![]() -

суммарный

физический

фактор нагрева,

зависящий от

температуры

нагрева, нагревательной

среды и материала

детали, мин/см;

-

суммарный

физический

фактор нагрева,

зависящий от

температуры

нагрева, нагревательной

среды и материала

детали, мин/см;

![]() -

коэффициент

равномерности

нагрева;

-

коэффициент

равномерности

нагрева; ![]() -

геометрический

показатель

тела.

-

геометрический

показатель

тела.

Коэффициент

К принимаем

равным ![]() =45

мин/см [ ],

=45

мин/см [ ], ![]() =1,3

мин/см[ ],W=0,51см

(см. ранее). Следовательно,

время подогрева

детали составляет:

=1,3

мин/см[ ],W=0,51см

(см. ранее). Следовательно,

время подогрева

детали составляет:

![]()

Выдержка

при подогреве

необходима

для выравнивания

температуры

по сечению

детали. Время

выдержки обычно

принимают

равным 25...30% от

времени нагрева

![]() .

Тогда:

.

Тогда: ![]()

Однако такое значение времени выдержки при подогреве недостаточно, так как данная сталь является легированной и имеет пониженную теплопроводность, поэтому следует увеличить время выдержки, введя поправочный коэффициент равный 3, тогда:

![]()

Принимаем время выдержки при подогреве равным 30мин.

Далее деталь переносят в другую печь с температурой 880°С. Время окончательного подогрева рассчитывается аналогично времени подогрева по способу Смольникова [ ]:

![]()

При наличии

предварительного

подогрева

расчётное время

нагрева уменьшают

на 20-30% [ ],

тогда: ![]()

Принимаем время окончательного нагрева равным 20мин.

|

| ||||||||

Рис.14 График режима закалки

Принимаем время окончательной выдержки равным 30мин.

Общее время:

![]()

Обработка холодом.

Обработка

холодом заключается

в охлаждении

закалённой

стали до температуры

ниже Мк. Температура

Мк данной стали

равна -70°С,

поэтому обработку

холодом проводится

при температуре

- 50°С.

Обработка

холодом заключается

в охлаждении

закалённой

стали до температуры

ниже Мк. Температура

Мк данной стали

равна -70°С,

поэтому обработку

холодом проводится

при температуре

- 50°С.

Рис.15 График обработки

холодом

Низкий отпуск.

Низкий отпуск - это операция термической обработки, заключающаяся в нагреве закалённой стали до температуры не выше температуры в точке Ас1, выдержке при этой температуре и охлаждении на воздухе. Низкий отпуск проводят для снятия внутренних напряжений, возникающих при закалке и обработки холодом. Низкий отпуск данной стали проводят с нагревом до температуры 250°С [ ].

Расчёт времени нагрева и выдержки при низком отпуске.

Общее время нагрева и выдержки при низком отпуске:

![]()

Время нагрева определяется в зависимости от геометрического показателя, температуры отпуска и нагревательной среды. По справочным данным [ ] для данной детали, имеющей W равный 0,51см, время нагрева для отпуска принимаем 40мин.

Время выдержки при низком отпуске определяется следующим образом:

|

| |||||

Рис.16 График режима

низкого отпуска

При низком отпуске мартенсит закалки переходит в мартенсит отпуска.

Выбор оборудования для всех операций технологического процессаОпределение типа производства.

Тип производства определяется по коэффициенту закрепления операции:

![]()

![]() - такт производства,

мин;

- такт производства,

мин; ![]() - время на обработку

одной садки,

мин.

- время на обработку

одной садки,

мин.

![]()

![]() -действительный

годовой фонд

времени, час;

-действительный

годовой фонд

времени, час;

![]() -годовая

программа

выпуска, шт.

-годовая

программа

выпуска, шт.

Штучное время рассчитывается по формуле:

![]()

![]()

![]() - основное

оперативное

время на обработку

одной садки,

мин;

- основное

оперативное

время на обработку

одной садки,

мин;

![]() - основное

технологическое

время, мин;

- основное

технологическое

время, мин;

![]() - вспомогательное

не перекрываемое

время, мин;

- вспомогательное

не перекрываемое

время, мин;

![]() - количество

деталей в садке,

шт;

- количество

деталей в садке,

шт;

![]() - количество

одновременно

обслуживаемых

печей, ед;

- количество

одновременно

обслуживаемых

печей, ед;

![]() - время на

организационное

обслуживание

рабочего места

в % от оперативного;

- время на

организационное

обслуживание

рабочего места

в % от оперативного;

![]() - время на

техническое

обслуживание

рабочего места

в % от оперативного;

- время на

техническое

обслуживание

рабочего места

в % от оперативного;

![]() - время на

отдых и личные

потребности

в % от оперативного.

- время на

отдых и личные

потребности

в % от оперативного.

Определим такт производства по операции закалки. Для двухсменной работы действительный годовой фонд времени равен 4180ч, годовая программа выпуска равна 200000шт.

![]()

![]()

![]() ;

;

![]() ;

;

![]() [ ];

[ ]; ![]() [ ];

[ ]; ![]() [ ]

[ ]

![]() ;

;

![]()

Производство с коэффициентом закрепления операции равный 1,23 является крупносерийным (ГОСТ 31108-74).

Выбор основного оборудования.

В крупносерийном производстве применяются печи периодического и непрерывного действия. Учитывая специфику термической обработки данной детали выбираем печи периодического действия. Среди печей периодического действия наибольшее распространение получили камерные и шахтные электрические печи сопротивления. Для данной детали, имеющей форму полого цилиндра, целесообразно выбрать шахтные печи для всех видов термической обработки.

Шахтные печи имеет ряд преимуществ: относительная простота конструкции; компактность; загрузка и выгрузка деталей механизирована для чего применяются электротельферы, мостовые краны; печи легко герметизируются с помощью песочных затворов. С учётом размеров детали и годовой программы выпуска выбираем следующие марки печей:

- для цементации - шахтную муфельную электропечь сопротивления типа СШЦМ 6.12/9;

- для высокого отпуска - шахтную электропечь сопротивления типа СШЗ 6.12/7;

- для закалки - шахтную электропечь сопротивления типа СШО 6.12/10;

- для низкого отпуска - шахтную электропечь сопротивления типа СШЗ 6.12/7;

- для обработки холодом - холодильная установка КТХ.

Технические характеристики приведены в таблице3.

Технические характеристики шахтных печей Таблица3

| Характеристики | М а р к и п е ч е й | ||

| СШЦМ 6.12/9 | СШЗ 6.12/7 | СШО 6.12/10 | |

| Установленная мощность, кВт | 105 | 75 | 105 |

| Установленная температура,°С | 900 | 700 | 1000 |

| Масса загрузки, кг | 800 | 900 | 1001 |

| Высота, мм | 3645 | 4130 | 3790 |

| Длина, мм | 2720 | 2600 | 2000 |

| Диаметр, мм | 2580 | 2380 | 2470 |

Электропечь сопротивления для цементации.

Шахтные муфельные электропечи предназначены для химико-термической обработки деталей и светлого отжига проволоки и ленты из черного и цветных металлов в бунтах. Муфели и приспособления изготовляют из хромоникелевой стали или сплава. Материалом для нагревателей служит нихром Х20Н80 или безникелевые сплавы типа Х27Ю5Т.

Рис.17 Шахтная муфельная электропечь типа СШЦМ

Температура цементации 930 °С. В качестве футеровки применяют шамот и теплоизоляционные материалы. Электрические нагреватели располагают на стенах шахты печи. СШЦМ для газовой цементации мелких деталей. Печь имеет жароупорный муфель, установленный на подставку, опирающуюся на футеровку пода печи. Футеровка выполнена из шамотного огнеупорного и теплоизоляционного материалов. Нагреватели расположены на стенках и поду шахты печи. Специальные приспособления из жаропрочных сталей, устанавливаемые в муфель, имеют съемные днища с отверстиями для прохождения газа-карбюризатора. Печь закрывается крышкой. Крышка имеет механизм подъема и поворота. В крышке имеются отверстия для подачи в муфель газа-карбюризатора и отвода отработанной атмосферы. По центру крышки установлен вентилятор для перемешивания атмосферы в муфеле для получения стабильных результатов по глубине насыщения углеродом обрабатываемых деталей. Вентилятор включается после загрузки партии деталей в муфель и работает в течение всего времени химико-термической обработки. Для равномерного нагрева муфеля, а следовательно, и обрабатываемых деталей печь по высоте разделена на две самостоятельные температурные зоны. Верхняя часть печи теряет больше теплоты в окружающее пространство, чем нижняя часть, поэтому верхняя зона потребляет больше электрической энергии. В шахтной печи с муфелем исключается взаимодействие электрических нагревателей с цементующей атмосферой. Условия работы нагревателей в печах с муфелем и обычных печах с воздушной атмосферой аналогичны. Шахтные печи изготовляют различной мощности.Электропечь сопротивления для высокого, низкого отпуска и

закалки.

Рис.18 Шахтная электропечь

типа СШО, СШЗ

На рисунке 18 показана шахтная электропечь типа СШО, СШЗ с температурой нагрева до 700 °С. Печь работает с окислительной или защитной атмосферой и представляет собой каркас, футерованный огнеупорными и теплоизоляционными материалами. Сверху печь перекрывается поворотной крышкой с механизмом подъема и поворота. Вентилятор расположен внизу печи. Нагреватели размещены на боковых стенках печи. Между нагревателями и обрабатываемыми деталями или изделиями имеется экран с направляющими для предохранения его от повреждений при загрузке изделий (например, в виде бунтов). Для обеспечения равномерности нагрева печь разбита по высоте на три температурные зоны I-III. Температуру измеряют термопарами. Разъем между печью и крышкой уплотняют с помощью песочного затвора.

Закалочный бак.

К оборудованию, предназначенному для охлаждения при закалке, относят немеханизированные и механизированные закалочные баки, в которых детали охлаждаются в свободном состоянии, закалочные прессы, закалочные и гибозакалочные машины, в которых детали (шестерни, валы, листы, рессоры) закаливаются в зажатом состоянии.

Рис.19 Закалочный бак с механизирован

ным перемещением стола

При определении объема закалочного бака и его размеров следует учитывать, что для обеспечения: равномерных условий охлаждения деталей над ними и под ними должен быть слой закалочной жидкости толщиной не менее 100мм. Кроме того, уровень закалочной жидкости должен быть, от края бака на расстоянии не менее, чем 100—150 мм.

Для закалки деталей, применяют баки (рис.19) с механизированным перемещением закалочного стола, на который устанавливается поддон с нагретыми деталями. При помощи пневматического подъемника стол может опускаться и подниматься в баке.

Установка для обработки холодом.

Рис.20 Камера шкафная

Моечная машина.

Рис.21 Схема малогабаритной

моечной машины

В термическом производстве используют моечные машины различных типов. На рисунке 21 показана малогабаритная моечная машина с роликовым подом конструкции ЗИЛ. На сварной раме установлена моечная камера, вход в которую закрыт резиновой заслонкой. Контейнер с уложенными деталями устанавливают на роликовый под. В процессе промывки контейнер совершает возвратно-поступательные перемещения в моечной камере со скоростью 2,9 м/мин.Установка для струйно-абразивной обработки деталей.

Рис.22 Установка для струйно-абразивной обработки деталей

Струйно-абразивная обработка деталей представляет собой процессы, при которых рабочий материал (металлический песок, дробь) вводится в струю газа или жидкости и направляется на очищаемую поверхность. В этом случае кинетическая энергия, сообщенная абразиву, расходуется на удаление загрязнений с поверхности обрабатываемой детали. Так как струйно-абразивная обработка основана на чисто механическом действии абразива, эффективность обработки увеличивается с увеличением твердости абразива и скорости его перемещения. На рисунке 22 приведена схема полуавтоматической установки для струйно-абразивной обработки мелких деталей. Установка состоит из корпуса, барабана, надсопельного бункера, основного бункера, привода, сопел и электрошкафа. В корпусе и барабане имеются двери для загрузки деталей. В верхней части установки помещается вытяжная вентиляция. Внутренняя полость барабана для обработки деталей облицована резиной. Вращение барабан получает от электродвигателя через редуктор и цепную передачу.Работа установки осуществляется следующим образом: в барабан загружаются очищаемые детали, в бункер — металлическая дробь. Загрузочные двери плотно закрываются и включается привод вращения барабана. При вращении барабана дробь захватывается ковшами, прикрепленными к торцам барабана, и загружается в надсопельные бункера, откуда дробь самотеком поступает в сопла. Струя сжатого воздуха с дробью направлена в бункер на детали.

Крупные металлические частицы через отверстия в барабане попадают в бункер, а мелкие — отсасываются вытяжной вентиляцией. Через 15—20 мин привод автоматически выключается, барабан останавливается и очищенные детали выгружаются. В аппаратах для струйно-абразивной обработки наиболее изнашиваются сопла, из которых с большой скоростью выбрасываются частицы рабочего материала.

Расчёт количества оборудования.

Определение потребного количества печей для каждой операции:

![]() ;

;

![]() -

потребное время

работы печи,

печи-час;

-

потребное время

работы печи,

печи-час;

![]() -

действительный

годовой фонд

времени, ч;

-

действительный

годовой фонд

времени, ч;

![]() печи-час;

печи-час;

![]() -

оперативное

время на термообработку

одной садки,

ч;

-

оперативное

время на термообработку

одной садки,

ч;

![]() -

количество

садок в годовой

программе;

-

количество

садок в годовой

программе;

![]()

![]() -

годовая

программа

выпуска, шт;

-

годовая

программа

выпуска, шт;

![]()

Определим количество оборудования для всех операций.

Исходные

данные: ![]() =200000шт,

=200000шт,

![]() =4180ч

=4180ч

Для цементации: 2. Для высокого отпуска: 3. Для закалки:

![]() ;

;

![]() ;

; ![]() ;

;

![]() п/ч;

п/ч;

![]() п/ч;

п/ч; ![]() п/ч;

п/ч;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

;

![]() .

.

![]() .

.

![]() .

.

Похожие работы

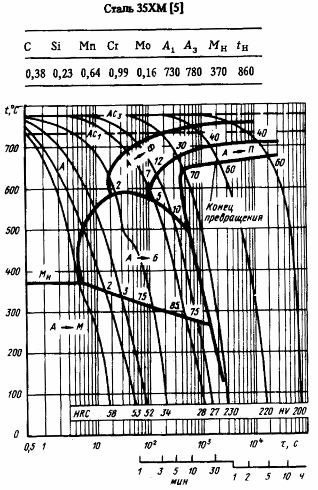

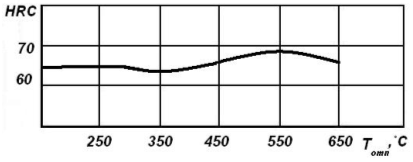

... охлаждения обеспечит масло, следовательно, данное изделие охлаждаем в масле. Рисунок 2.4 – Термокинетическая диаграмма распада переохлаждённого аустенита для стали 35ХМ [1] 3. Разработка технологии термической обработки полумуфты Полумуфта из стали 40ХН для придания ей необходимых свойств подвергается закалке с высоким отпуском. Схематический график режима данной термической обработки ...

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

... 200-500ºC. После правки труб выполняют операции, обозначенные на рис.2 позициями 8-12.[2] 5.Термическая обработка обсадных труб из стали 36Г2С Термическая обработка – важнейшая составная часть технологии производства различных видов стальных труб. Основные цели термической обработки труб следующие: обеспечение различных эксплуатационных свойств (трубы для добычи нефти и газа, трубы для ...

... в специальном закалочном баке. Термомеханическая обработка Термомеханическая обработка (Т.М.О.) – новый метод упрочнения металлов и сплавов при сохранении достаточной пластичности, совмещающий пластическую деформацию и упрочняющую термическую обработку (закалку и отпуск). Различают три основных способа термомеханической обработки. Низкотемпературная термомеханическая обработка (Н.Т.М.О) ...

0 комментариев