Навигация

Разработка технологии термической обработки полумуфты

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра “Физическое материаловедение”

Индивидуальное домашнее задание №1

по дисциплине “Технология термической обработки”

на тему:

«Разработка технологии термической обработки полумуфты»

Выполнил:

студент группы МТ-05

Минин Александр

Проверил: зав. каф. ФМ

Егоров Н.Т.

ДОНЕЦК 2009

Реферат

Объект исследования: режим термической обработки полумуфты

Цель работы: осуществить выбор материала для изготовления полумуфты исходя из условий ее работы и механических свойств, разработать режим термической обработки, способный обеспечить получение требуемого уровня свойств.

Метод исследования: расчетно-аналитический.

Проведен анализ справочной литературы, исследованы отрасли применения полумуфт, выявлены основные причины выхода изделий из строя.

На основе литературной информации в качестве материала для изготовления полумуфты выбрана сталь марки 40ХН, выбор материала обоснован на основе сравнения механических свойств и экономических показателей.

Разработан режим термической обработки полумуфт, заключающийся в закалке с последующим высоким отпуском, позволяющий получить необходимый комплекс механических свойств.

Определены методы контроля качества готовых изделий, количество образцов для проведения испытаний.

Область применения: проектные институты, металлургические и машиностроительные предприятия.

ПОЛУМУФТА, ТЕРМИЧЕСКАЯ ОБРАБОТКА, ЗАКАЛКА, ОТПУСК, ПРОКАЛИВАЕМОСТЬ, КРИТИЧЕСКИЙ ДИАМЕТР

Содержание

Введение

1. Описание условий работы полумуфты и предъявляемые к нему требования

2. Выбор и обоснование марки стали

2.1 Выбор марки стали

2.2 Характеристика выбранной марки стали

3. Разработка технологи термической обработки полумуфты

4. Контроль качества

Выводы

Список использованной литературы

Введение

Полумуфты являются достаточно распространёнными деталями, применяемыми в различных сферах промышленности. Ввиду специфики устройств применяемые в них полумуфты имеют свои характерные особенности. Этим обусловлен широкий спектр их форм, размеров, предъявляемых характеристик и материалов для их изготовления. Во многих случаях полумуфты играют определяющую роль в функционировании той или иной машины. Их применение: прокатные станы, металлообрабатывающие станки, всевозможные двигатели, бытовые приборы.

Основное назначение полумуфт – соединение вращающихся или иначе перемещающихся деталей, передача крутящего момента от одной части машины или механизма к другой или непосредственно к рабочему органу – валку, колесу, винту, патрону, сверлу, фрезе.

Полумуфты в зависимости от их назначения и условий работы изготавливают из самых разнообразных материалов от самых примитивных пластмасс до дорогих высоколегированных сталей и сплавов, основная масса полумуфт – металлические. Применение того или иного материала зависит от степени нагруженности, ответственности размеров, условий среды.

К материалу полумуфт часто предъявляются высокие требования прочности, твёрдости, износостойкости в сочетании с высокой ударной вязкостью, однородность свойств по всему сечению. Существуют огромное количество методов упрочнения металла: закалка, закалка + отпуск, деформационное упрочнение (наклёп), закалка ТВЧ, цементация, нитроцементация, термомеханическая обработка. Наиболее часто для упрочнения полумуфт применяют улучшение, то есть объёмную закалку с последующим отпуском, которая обеспечивает должный уровень требуемых свойств по всему сечению в сочетании с достаточно известной и отработанной схемой её реализации. Другие виды упрочнения не могут дать таких результатов в силу тех или иных причин. Например, цементация, нитроцементация или закалка ТВЧ (виды поверхностной обработки) приведут лишь к упрочнению поверхности, а не всего сечения изделия, что требуется в данном случае. Деформационное упрочнение всегда приводит к высоким внутренним напряжениям, а, следовательно, – к охрупчиванию изделия и плохой его обрабатываемости.

Термообработка может быть эффективной только при правильном соблюдении технологии её проведения. Следовательно, важной задачей является разработка необходимого режима термической обработки, установление точных значений технологических параметров, способных обеспечить комплекс, требуемых от данного изделия свойств. Основными параметрами термообработки являются время и скорость нагрева, температура нагрева, время изотермической выдержки, скорость (среда) охлаждения.

Целью данной работы является определение параметров термообработки полумуфты.

1. Описание условий работы полумуфты и предъявляемые к ней требования

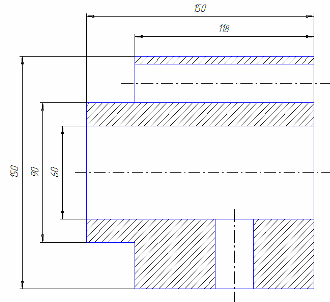

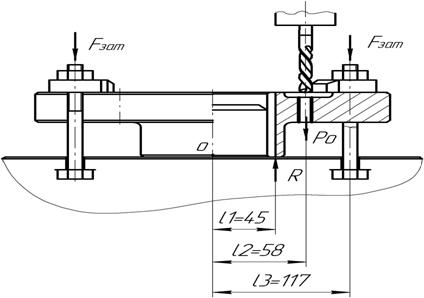

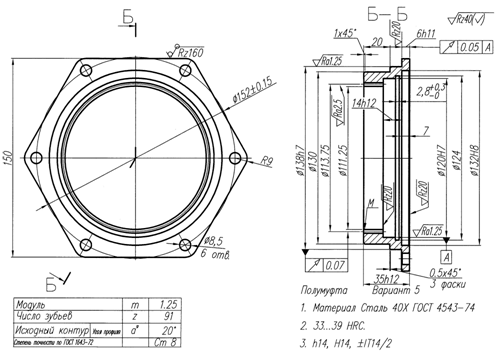

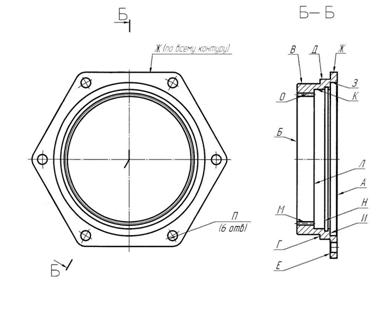

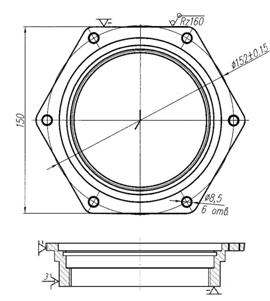

Данная муфта установлена на выходе вала электродвигателя и служит для соединения его с входным валом насоса. Эскиз полумуфты приведен на рисунке 1.1.

Рисунок 1.1 – Эскиз полумуфты

В процессе эксплуатации устройства полумуфта подвергается крутящим, а так же изгибающим и ударным нагрузкам. Выход из строя полумуфты может быть связан с её деформацией, износом или разрушением.

Полумуфта работает в достаточно тяжело нагруженных условиях. Для обеспечения долговечной работы полумуфты, так и всего механизма эта деталь должна обладать комплексом достаточно высоких механических свойств.

Толщина максимального рабочего сечения полумуфты 45мм. Рекомендуемая марка стали должна обеспечивать сквозную прокаливаемость полумуфты на 50% мартенсита.

Из условий работы следует, что полумуфта должна изготавливаться из улучшаемой конструкционной стали, которая в конечном состоянии после термообработки обладала бы следующими механическими свойствами:

σ0,2 – не менее 500 Н/мм2,

KCU=50 – 60 Дж/см2.

От полумуфты требуется твёрдость 210 – 230 НВ

Похожие работы

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... Таблица № 12 № п/п Должность. Кол – во человек Оклад руб. 15% урал. ЗП ср.мес. ФЗП за год 1. 2. 3. 4. Мастер. Техник-технолог Инженер- программист Инспектор по кадрам 2. 2. 1. 1. 3900 2900 3700 2200 585 435 555 330 4485 3335 4255 2530 53820 40020 51060 30360 Итого ...

... 0,3 0,035 0,035 2 Анализ технологичности конструкции детали Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость. Деталь – колесо – изготовлено из легированной стали 40Х и проходит термическую обработку , что имеет значение в отношении ...

... поверхностей. Кроме того, специальные калибры применяются для контроля размеров фасок и глубины расположения поверхностей. 5. Разработка технологической документации Согласно последовательности операций и переходов, приведенной в разделе 4 составляется маршрутная карта механической обработки детали «Полумуфта». Операционные карты и карты эскизов будут составлены для операций 110 и 120 ...

0 комментариев