Навигация

Определение формы и размеров заготовки. Расход материала

3.2.2. Определение формы и размеров заготовки. Расход материала.

([1], стр. 284)

При вытяжке прямоугольных коробок с фланцем ([1], стр. 113) ввиду значительной неравномарной деформации вдоль контура обязательно необходима последующая обрезка неровного фланца. (Требования смотри выше.) Это упрощает технологические рассчеты заготовки. Построение заготовки производится путем развертки коробки на плоскость.

Длина выпрямленной стенки находится по уравнению:

1) L = L1 + L2 + ![]() p, (3. 13)

p, (3. 13)

при rд = 50 мм, rм = 5 мм, L1 = 11мм,

L2 = 0 мм

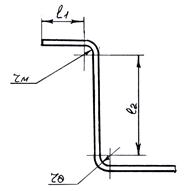

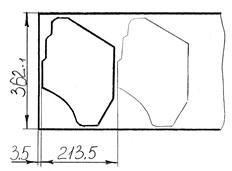

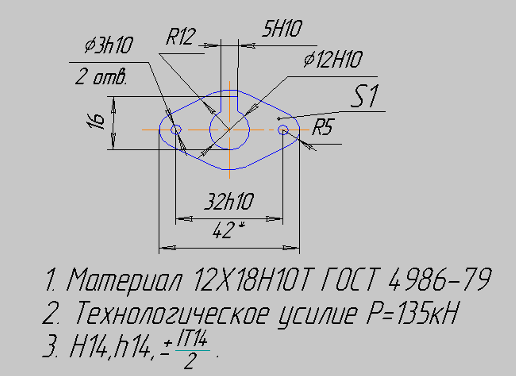

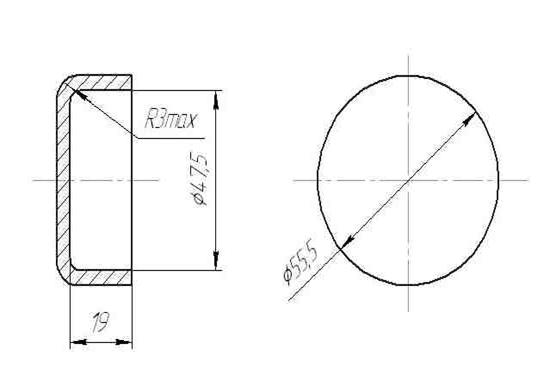

рис.3.4. Отдельный элемент детали.

L = 11 + ![]() p = 97,35 мм

p = 97,35 мм

2) L = L1 + L2 + ![]() p

p

L = 11 +![]()

![]() p = 53,82 мм

p = 53,82 мм

рис. 3.5. Отдельный элемент детали (радиусы скругления дна и фланца).

3) Поскольку высота детали изменяется вдоль длинной стороны детали, рассчитываем длины стенки в наибольшей части и наименьшей части, таким образом:

Lб = 11 + 30 + ![]() p = 72,4 мм

p = 72,4 мм

рис. 3.6. Отдельный элемент детали (длина стенки).

Lм = 11 + ![]() p = 42,4 мм

p = 42,4 мм

Рассчитываем высоту развертки.

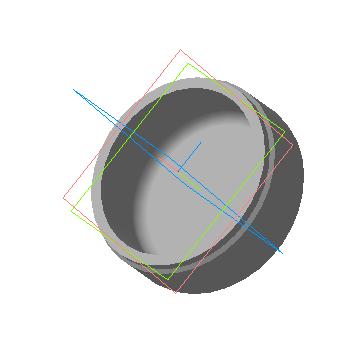

Деталь после гибки:

рис. 3.7. Чертеж детали после гибки.

а = ![]() = 442,3 мм

= 442,3 мм

tg![]() = a / 2b = 442,3 / 450 ´ 2

= a / 2b = 442,3 / 450 ´ 2

![]() = 31° 30¢ Þ a = 63°

= 31° 30¢ Þ a = 63°

тогда l = ![]() =

= ![]() = 494,5 мм (3. 14)

= 494,5 мм (3. 14)

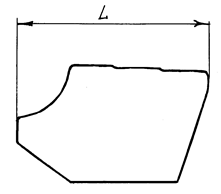

Деталь до гибки (после вытяжки):

рис. 3.8. Чертеж детали до гибки.

Полная развертка детали будет:

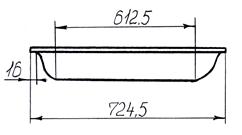

L = 230 + 494,5 = 724,5 мм

Найдем длину плоской части детали:

В¢ = 724 – 76 – 35,5 = 612,5 мм

Найдем ширину плоской части детали:

А¢ = 316 – 2 ´ 16 – 30 = 254 мм

Поскольку при формировании ребер жесткости их размеры практически не влияют на величину развертки детали, определим размеры развертки:

К = В + L + L = 612,5 + 97,35 + 53,82 = 763,67 мм, (3. 15)

Nб = A¢ + 2Lб = 254 + 72,4 ´ 2 = 398,8 мм, (3. 16)

Nм = A¢ + 2Lм = 254 + 42,4 ´ 2 = 338,8 мм, (3. 17)

С учетом припуска на обрезку, равную 10 мм, получим размеры заготовки:

К = 763,67 + 10 = 774 мм

Nб = 398,8 + 10 = 410 мм

Nм = 350 мм

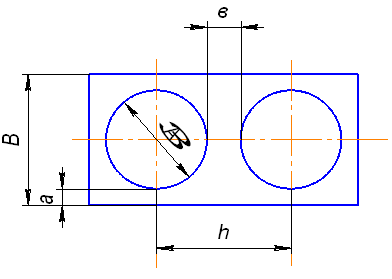

Для построения эскиза заготовки необходимо определить радиус заготовки в углах, которые расчитываются как для вытяжки стаканчика с фланцем:

R0 = ![]() , (3. 18)

, (3. 18)

где r у – радиус коробки, rу = R = 15 мм;

R ф = 31 мм;

Н – высота стороны

В нашем случае:

R01 = ![]() = 41,85 мм,

= 41,85 мм,

R02 = ![]() = 32,6 мм

= 32,6 мм

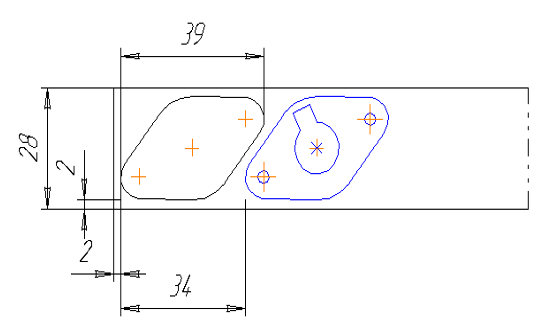

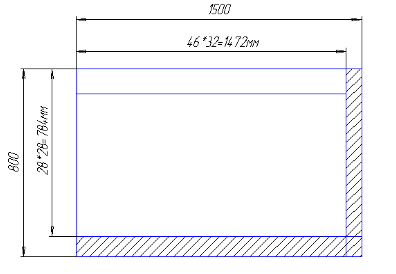

Эскиз заготовки:

рис. 3.19. Чертеж заготовки.

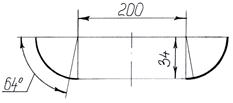

Развертка ребра жесткости определяется графическим путем:

Lрж = 460 мм

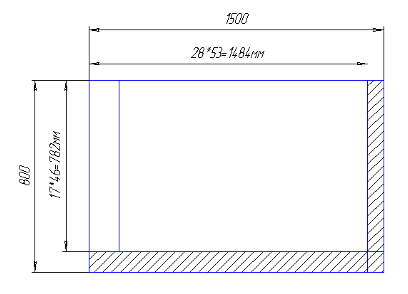

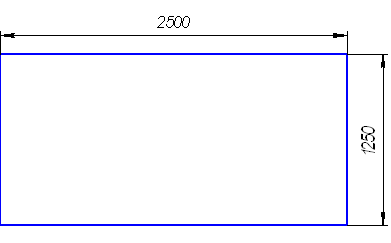

Поскольку развертка детали большая – вырубку будем производить из карточек размером 774 ´ 410 мм (возможна не вырубка, а обсечка).

Таким образом, оценку экономичности производим по величине полезного использования металла ([1], стр. 290):

к и = ![]() , (3. 19)

, (3. 19)

где f – площадь поверхности детали

f = 254 ´ 774 + 2 ![]() + 2

+ 2 ![]() + 2

+ 2 ![]() + 2 ´ 47,5 ´ 612,5 = 283561,9 мм2;

+ 2 ´ 47,5 ´ 612,5 = 283561,9 мм2;

m – количество деталей из листа, m = 5 штук;

А ´ С – размеры листа А ´ С = 1000 ´ 2000 мм, ГОСТ 19903 - 74

к и = ![]()

Концевые отходы (полосы шириной 180 и 42 мм) используются для изготовления деталей в цехах средней и мелкой штамповки.

3.2.3 Разработка технологического процесса

Технологический процесс:

1. Резка листа на карточки. Ножницы гильотинные.

2. Штамповка. Вырубка или обсечка заготовки.

3. Штамповка. Вытяжка.

4. Штамповка. Гибка.

5. Штамповка. Обсечка припуска в размер детали.

3.2.4. Выбор оборудования. Расчет усилия пресса.

3.2.4.1. Усилие для вытяжки и формовки.

Поскольку коробка невысокая, Н/В <0,6, эту коробку можно изготовить за одну операцию вытяжки.

Тогда усилие пресса рассчитаем по формуле ([1], стр. 172, табл. 72):

Pв = ( 2 А + 2 В – 1,72 r ) S sв кф, (3. 20)

где А и В – длина и ширина коробки;

S – толщина материала, S = 1,5 мм;

sв - предел прочности, sв = 34 кгс/мм2;

кф – коэффициент ([1], стр. 174, табл. 76), кф = 0,3

Pв = ( 2 ´ 316 + 2 ´724,5 – 1,72 ´ 15) ´ 1,5 ´ 34 ´ 0,3 = 31444,56 кгс

Полное усилие вытяжки:

P = Pв + Q, (3. 21)

где Q – усилие прижима, Q = 0,25 Pв, отсюда

Р = 1,25 Pв = 1,25´31444,56 = 39305,7 (3. 22)

Поскольку кроме вытяжки на этой операции производится формовка ребер жесткости, определим усилие формовки ([1], стр. 216). Эта операция в самолетостроении, как правило, выполняется на гидравлических прессах давлением резины или жидкости.

При ширине рифта 15 мм и толщине материала S = 1,5 мм, наибольшая глубина рифта может составить 6 мм. В нашем случае 4 мм.

Усилие штамповки ребер жесткости ориентировочно может быть рассчитано по формуле:

P = L S sв кф, (3. 23)

где L – длина ребер жесткости, L = 460 мм;

S – толщина материала;

кф – коэффициент зависимости от глубины рифта, кф = 0,7¸1;

sв - предел прочности, sв = 34 кгс/мм2

Pрж = 460´1,5´34´1 = 23460 кгс

Тогда полное усилие, необходимое для изготовления детали:

Рп = Р + Pрж = 39305,7 + 23460 = 62765,7 кгс

Исходя из конструктивных особенностей пресса, закрытой высоты штампа, размеров рабочего стола, выбираем пресс усилием 250 т.с.

3.2.4.2. Усилие для гибки..

Расчет усилия гибки ([1], стр. 72, табл. 23):

Усилие гибки определяется из равенства внешнего изгибающего момента моменту внутренних сил. В нашем случае усилие гибки определяется не столько процессом изгиба, сколько процессом калибровки, требующим значительного давления и практически зависящим от регулировки хода пресса и от отклонений материала по толщине. Поскольку гибка производится с калибровкой, максимальное усилие пресса будет при калибровке, то есть:

Р = р F, (3. 24)

где р – давление калибровки, р = 1,2 кгс/мм2 ([1], стр. 73, табл. 26);

F = (724,5 - 230)´316 = 156262 мм2

Р = 1,2´156262 = 187514,4 кгс

Исходя из конструктивных особенностей пресса, закрытой высоты штампа, величины хода пресса, размеров рабочего стола, выбираем пресс усилием 250 т.с.

Штамп устанавливается на 250 т. с. пресс модели КБ3534А.

Похожие работы

... 3, толщина листа S = 6 мм. рис. 3.13. Эскиз детали. 3.4.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281) Исходя из технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки. 3.4.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284) Для определения ширины полосы ...

... параметров технологичности Показатели технологичности Критерии a b c d e оценка + + + + +/- Анализ параметров технологичности детали, предполагаемый метод получения которой – листовая штамповка, показывает, что деталь обладает удовлетворительной технологичностью, следовательно, ее производство в заданных условиях целесообразно на штампе ...

... 1.3. Литье под давлением Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 – 100 МПа). Литье под давлением является самым производительным способом изготовления тонкостенных деталей сложной конструкции и применяется в РЭС для изготовления корпусов приемников, передатчиков и других ...

... . Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5. (руб/дет). ЗАКЛЮЧЕНИЕ Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы: 1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. ...

0 комментариев