Навигация

Анализ номенклатуры деталей цеха и выбор деталей-представителей

2. Анализ номенклатуры деталей цеха и выбор деталей-представителей.

Таблица 2. 1. Анализ номенклатуры выпускаемых деталей и выбор деталей-представителей.

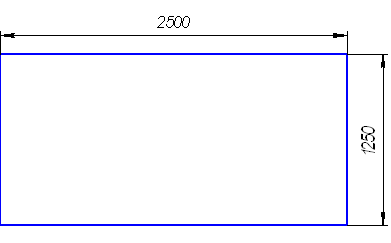

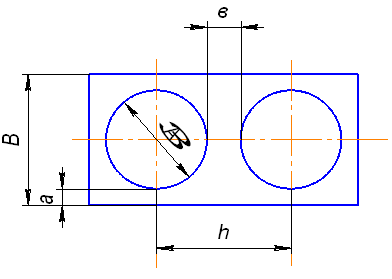

| № | Наименование деталей | Толщина, мм | Габаритные размеры детали, мм | Материал | Основные операции | Эскиз | Оборудование |

| 1 | Коробка | S 0,8 | 410 ´ 410 ´ 160 | 12Х18Н10Т | Вырубка Вытяжка Калибровка Обсечка | КБ3534А (2500 кН) - пресс | |

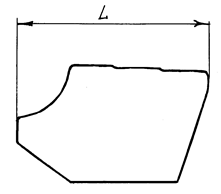

| 2 | Крышка | S 1,5 | 616 ´ 288 ´ 50 | сталь 10 | Вырубка Вытяжка Гибка Обсечка | КБ3534А (2500кН) - пресс | |

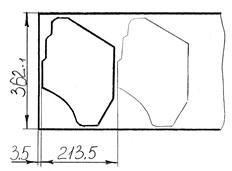

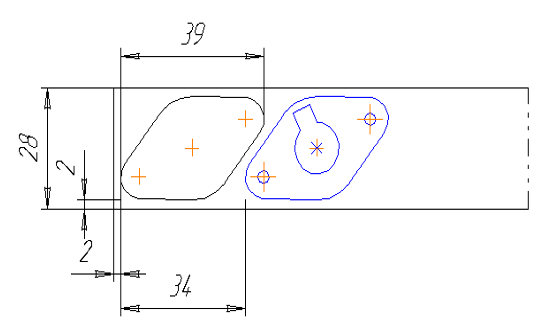

| 3 | Крышка | S 1,5 | 277 ´ 78 | АМГ6 | Вырубка Вытяжка Пробивка | КД23211 (160 кН) - пресс КД2126К (400 кН) - пресс | |

| 4 | Пластина | S 6 | 347 ´ 210 | сталь 3 | Вырубка | КВ2536 (4000 кН) - пресс | |

| 5 | Скоба | S 6 | 92 ´ 98 ´ 152 | сталь 3 | Вырубка Механическая обработка Гибка | КД2128 (630 кН) 2М112 - станок |

Технологический процесс листовой штамповки разрабатываем по этапам анализа технологичности детали, определения формы и размера заготовки, проектирования переходов штамповки, расчет технологических усилий, выбор типа оборудования, проектирования штампа, определения трудоемкости изготовления детали и загрузки оборудования.

Исходными данными для проектирования являются чертежи деталей с указанием материала, технологических требований и программы выпуска.

В данном дипломном проекте деталями представителями являются детали:

1. Деталь «Коробка».

2. Деталь «Крышка».

3. Деталь «Крышка».

4. Деталь «Пластина».

5. Деталь «Скоба».

3. Разработка технологических процессов листовой штамповки деталей-представителей цеха.

Технологические требования к конструкции штампованных деталей.

Свойства и конструктивные элементы, которые обеспечивают наиболее простое и экономическое изготовление деталей при соблюдении технических эксплуатационных требований к ним называются технологичностью. Основными показателями технологичности листовых холодноштамповочных деталей являются:

1. Наименьший расход материала.

2. Наименьшее количество и низкая трудоемкость операций.

3. Отсутствие последующей механической обработки.

4. Небольшое количество требуемого оборудования и производственных площадей.

5. Наименьшее количество оснастки при сокращении затрат и сроков подготовки производства.

6. Увеличение производительности отдельных операций и цеха в целом.

7. Наименьшая себестоимость штампуемых деталей.

Общие технологические требования к конструкции листовых штампованных деталей.

Раскрой листового металла: раскрой листового металла несет за собой потерю металла в виде обрезков и неиспользуемых отходов; для уменьшения потери в данном дипломном проекте было учтено наиболее полное использование материала, при резке крупных заготовок был применен комбинированный раскрой, при резке на ножницах рекомендуется применять специальные устройства, облегчающие настройку и повышающие точность реза.

Механические свойства листового материала должны соответствовать не только требованиям прочности и жесткости изделия, но также процессу формоизменения и характеру пластических деформаций. Необходимо учитывать возможность применения для формоизменяющих операций более пластичного, хотя и менее прочного метала, т. к. в процессе холодной штамповки происходит его наклеп, значительно увеличивающий характеристики прочности материала. При расчете на прочность не следует увеличивать толщину листового материала, учитывая упрочнение его в процессе холодной деформации и достаточно высокую жесткость штампованных деталей. Необходимо стремиться к созданию легких и облегченных конструкций деталей, применяя для увеличения жесткости штамповку ребер жесткости, отбортовку, загибку фланцев, закатку кромок и тому подобное, а также замену тяжелых стандартных прокатных профилей наиболее легкими – гнутыми или свертными профилями и листового металла. Конфигурация детали или ее развертки должна обеспечивать наивыгоднейшее использование листового материала, давая возможность применить малоотходный или безотходный раскрой. Для получения безотходного раскроя не следует искусственно увеличивать размеры и площадь заготовки. Если отход неизбежен, то желательно придать ему конфигурацию, соответствующую другой детали, или использовать его вторично. Необходимо унифицировать и уменьшить ассортимент применяемых марок листового металла и толщин. Следует соблюдать кратность размеров крупных штучных заготовок размерам листа, иначе отходы увеличиваются.

3.1. Деталь «Коробка».

|

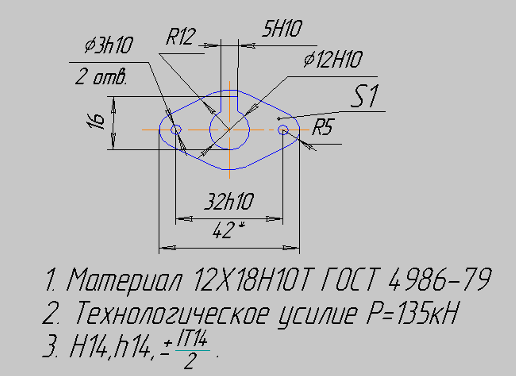

Деталь типа Коробка изготовляется из материала 12Х18Н10Т, толщина листа S = 0,8 мм.

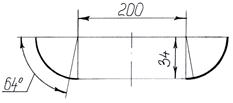

рис 3.1. Эскиз детали.

3.1.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281)

1. Радиусы закруглений у дна должны быть:

r ³ 4 S = 4 ´ 0,8 = 3,2 мм

2. В прямоугольных коробках следует избегать острых углов в плане и у дна детали.

Исходя из изложенных технологических требований (смотри выше) делаем вывод, что деталь технологична и ее изготовление возможно методом холодной штамповки.

Похожие работы

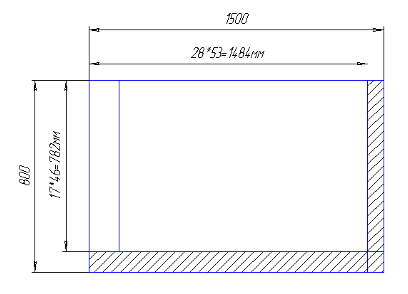

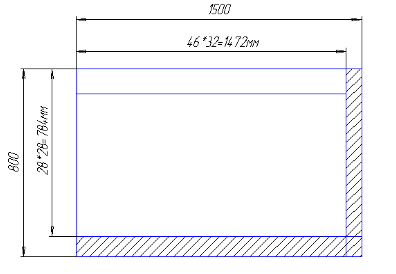

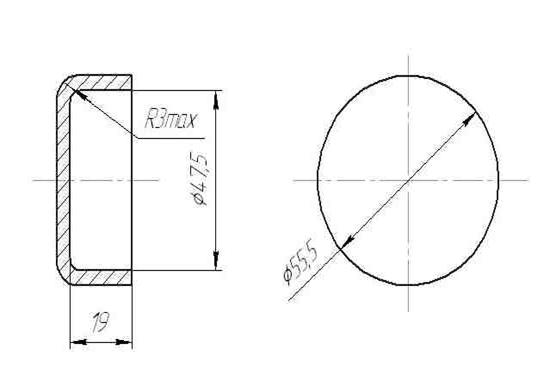

... 3, толщина листа S = 6 мм. рис. 3.13. Эскиз детали. 3.4.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281) Исходя из технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки. 3.4.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284) Для определения ширины полосы ...

... параметров технологичности Показатели технологичности Критерии a b c d e оценка + + + + +/- Анализ параметров технологичности детали, предполагаемый метод получения которой – листовая штамповка, показывает, что деталь обладает удовлетворительной технологичностью, следовательно, ее производство в заданных условиях целесообразно на штампе ...

... 1.3. Литье под давлением Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 – 100 МПа). Литье под давлением является самым производительным способом изготовления тонкостенных деталей сложной конструкции и применяется в РЭС для изготовления корпусов приемников, передатчиков и других ...

... . Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5. (руб/дет). ЗАКЛЮЧЕНИЕ Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы: 1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. ...

0 комментариев