Навигация

Определение формы и размеров заготовки. Расход материала. ([1], стр. 284)

3.1.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284)

Создание технологичных форм штампуемых деталей упрощает производственный процесс и имеет решающее значение для экономии материалов в штамповочном производстве.

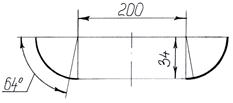

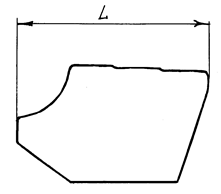

При вытяжке прямоугольных коробок с фланцем ([1], стр. 113) ввиду значительной неравномерной деформации вдоль контура обязательна последующая обрезка неправильной формы. Это упрощает технологические расчеты заготовки и построение ее формы, так как большой точности последних не требуется. Форму заготовки в данном случае можно значительно упростить, руководствуясь удешевлением вырубного или комбинированного штампа. Необходимо соблюдать следующие требования: предотвратить нехватку поверхности металла заготовки; устранить скопление заведомо лишнего металла в углах, затрудняющего процесс вытяжки. Это позволяет производить построение заготовки путем развертки коробки на плоскость. В основу расчета и построения заготовки кладется известное правило – равенство площадей поверхности заготовки и коробки (с припуском на обрезку). При этом производят следующие подсчеты: определение длины выпрямленной стенки; определение радиуса заготовки R0 в углах коробки.

Длина выпрямленной стенки находится по уравнению:

L = l + H + 0,14 rcp, (3. 1)

где rcp - средний радиус, rcp = (rм + rд) /2 = (1 + 40) / 2 = 20,5 мм;

l – ширина фланца, l = 15 мм;

Н – высота стороны.

Отсюда видно, что вычисления можно упростить, применяя средний радиус закругления у дна и фланца.

L1 = 15 + 160 + 0,14 ´ 20,5 = 177,87 мм;

L2 = 15 + 140 + 0,14 ´ 20,5 = 157,87 мм.

Таким образом, в связи с тем, что коробка разновысокая:

А1 = 180 + 2 ´ 177,87 = 535,74 мм;

А2 = 180 + 2 ´ 157,87 = 495,74 мм;

В = 180 + 177,87 + 157,87 = 515,74 мм.

С учетом припуска на обрезку получаем заготовку:

А1 = 540 мм; А2 = 500 мм; В = 520 мм.

Радиус заготовки в углах коробки рассчитывается как для вытяжки стаканчика с фланцем по формуле:

R 0 = ![]() ,

(3. 2)

,

(3. 2)

где r у – радиус коробки, rу = R = 100 мм;

R ф = 115,8 мм.

R 01 = ![]() мм;

мм;

R 02

= ![]() мм.

мм.

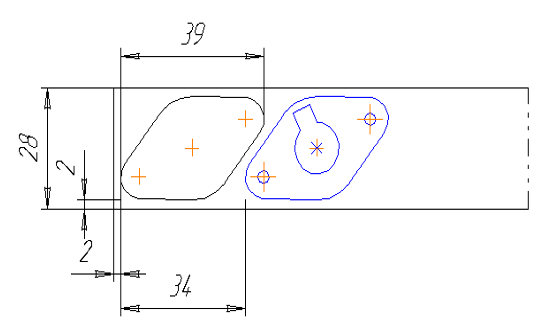

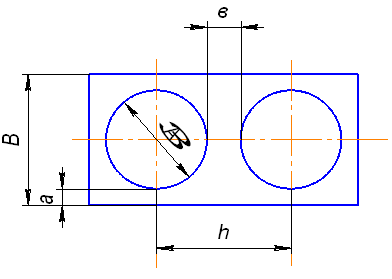

Проведем построение заготовки:

рис. 3.2. Большая и меньшая часть заготовки.

Учитывая, что будет производиться отгибка фланца, для облегчения изготовления принимаем радиус закругления в большей части R = 180 мм, в меньшей части R = 160 мм, тогда заготовка имеет вид:

рис. 3.3. Эскиз заготовки – развертка на плоскость.

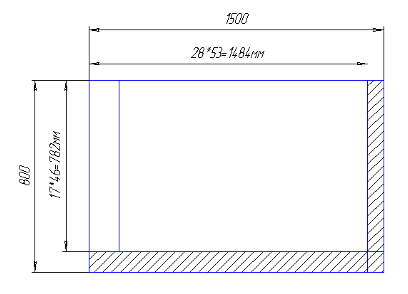

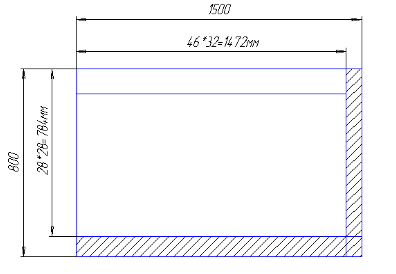

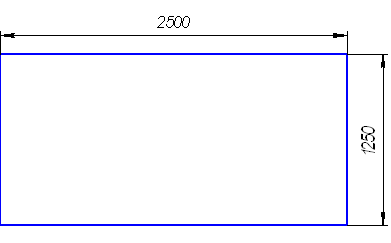

Для уменьшения отхода дорогостоящего материала, с учетом того, что изготовление будем производить вырубкой из карточки, наименьшие размеры которой 540 ´ 520 мм, выбираем по ГОСТ 19903 – 74 лист размером 1100 ´ 2200. Таким образом, получим при размерах карточки 550 ´ 550 раскрой, указанный на листе МТ6127.06.004.00

Оценку экономичности производим по величине полезного использования металла ([1], стр. 290):

к и = ![]() , (3. 3)

, (3. 3)

где f – площадь поверхности детали,

f = 520 ´ 180 + ![]() +

+ ![]() + 340 ´ 180 = 245860 мм2;

+ 340 ´ 180 = 245860 мм2;

m – количество деталей из листа, m = 8 штук

к и = ![]()

3.1.3 Разработка технологического процесса.

Предварительный расчет требуемого количества операций вытяжки производится по общей величине деформаций, необходимой для превращения плоской заготовки в прямоугольную коробку. Здесь пригоден метод подсчета, аналогичный методу, применяемому при расчетах многооперационной вытяжки цилиндрических деталей по коэффициентам вытяжки. Эти коэффициенты представляют собой отношения длины периметров вытянутой детали и заготовки.

Для предварительного определения количества операций вытяжки вполне допустимы некоторые упрощения подсчетов длины контура.

Для определения количества операций вытяжки найдем общую деформацию ([1], стр. 144):

m об = ![]() (3. 4) в нашем случае А = В = 411,6 мм; L = 520 мм; K = 520 мм

(3. 4) в нашем случае А = В = 411,6 мм; L = 520 мм; K = 520 мм

m об = ![]()

Таким образом, можно с уверенностью сказать, что коробку высотой 160 мм с нашими габаритными размерами можно получить за один переход, радиус R 100 удовлетворяет условию ([1], стр.154, табл. 70). Наименьший радиус углового закругления при вытяжке коробок с фланцем:

r y = 0,62 H = 0,62 ´ 160 = 99,2 мм

Единственную проблему вызывает разновысокость детали и жесткость материала.

В связи с этим будем производить вытяжку детали за 2 перехода с последующей калибровкой, указанный на листе МТ 6127.06.004.00

1 - й переход.

Вытягиваем деталь высотой 140 мм, угловой радиус R = 120 мм, радиус у дна rд = 60 мм, радиус фланца rфл = 16 мм([1], стр. 180, табл. 80).

Нл-1 = 0,88 Н = 0,88 ´ 160 = 140 мм

2 - й переход.

Вытягиваем деталь с заданными габаритными размерами, то есть равновысокую, угловой радиус R = 105 мм, радиус у дна rд = 45 мм, радиус фланца rфл = 5 мм([1], стр. 180, табл. 80).

3 – й переход - калибровка.

Изготовление детали с заданными радиусами, формирование угла 1 градус по большей стороне.

Технологический процесс.

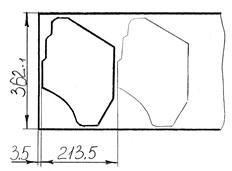

1. Резка листа на карточки 550 ´ 500 мм.

2. Штамповка. Вырубка контура.

3. Штамповка. Вытяжка, 1 переход.

4. Штамповка. Вытяжка, 2 переход.

5. Штамповка. Калибровка, 3 переход.

6. Штамповка. Обсечка фланца по заданному размеру.

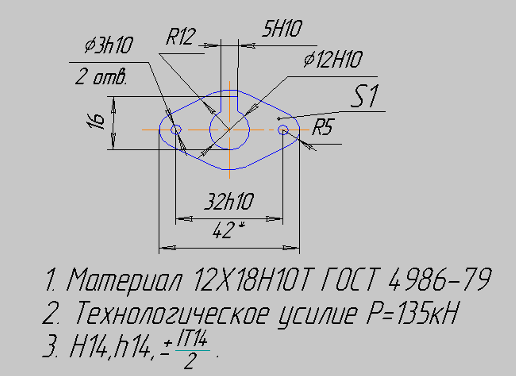

3.1.4. Конструирование штампа.

Штампы для холодной листовой штамповки представляют собой сложную конструкцию, состоящую из большого количества деталей разнообразного технологического и конструктивного назначения. Исходя из условий работы и различного характера сопряжения, эти детали требуют различной точности изготовления.

Наиболее точного изготовления требуют рабочие детали вырубных штампов – пуансоны и матрицы, а также направляющие колонки и втулки прецизионных штампов. Шероховатость поверхности деталей штампов определяется назначением детали и требованиями, предъявляемыми к ней. В соответствии с этим для изготовления детали применяются те или иные способы механической обработки. Шероховатость поверхности оценивается в классах и параметрах по ГОСТ 2789 – 73.

Зазор между матрицей и пуансоном определяется в процентом соотношении от толщины материала или по правилам: при вырубке наружного контура зазор берется за счет уменьшения размеров пуансона, размер матрицы принимают равным наименьшему предельному размеру детали; при пробивке отверстий зазор образуется за счет увеличения размеров матрицы, размер пуансона берется равным наибольшему предельному размеру отверстия.

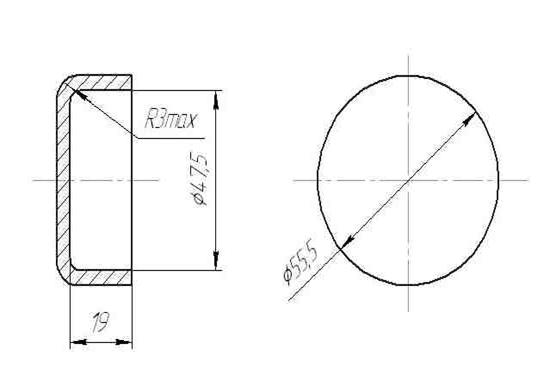

Определение исполнительных размеров рабочих частей (пуансон и матрица).

Похожие работы

... 3, толщина листа S = 6 мм. рис. 3.13. Эскиз детали. 3.4.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281) Исходя из технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки. 3.4.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284) Для определения ширины полосы ...

... параметров технологичности Показатели технологичности Критерии a b c d e оценка + + + + +/- Анализ параметров технологичности детали, предполагаемый метод получения которой – листовая штамповка, показывает, что деталь обладает удовлетворительной технологичностью, следовательно, ее производство в заданных условиях целесообразно на штампе ...

... 1.3. Литье под давлением Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 – 100 МПа). Литье под давлением является самым производительным способом изготовления тонкостенных деталей сложной конструкции и применяется в РЭС для изготовления корпусов приемников, передатчиков и других ...

... . Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5. (руб/дет). ЗАКЛЮЧЕНИЕ Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы: 1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. ...

0 комментариев