Навигация

ТЕХНОЛОГИЧЕСКАЯ СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ

3. ТЕХНОЛОГИЧЕСКАЯ СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ.

Под стандартизацией и унификацией в области технологической подготовки производства понимают создание технологической оснастки и оборудования из стандартных и унифицированных деталей, узлов, агрегатов, изготовляемых, как правило, на специализированных заводах.

Такой технологической оснасткой и оборудованием являются агрегатные станки, быстропереналаживаемые приспособления, штампы, литейные прессформы, режущий, измерительно-вспомогательный, слесарно-монтажный инструмент, для которого уже разработаны государственные стандарты. Удельный вес таких инструментов составляет около 15—18% в общем объеме технологической оснастки.

Агрегатные станки создаются в процессе агрегатирования, т. е. компоновки по схемам станков из отдельных, заранее изготовленных в специализированном производстве унифицированных и стандартных деталей, узлов и агрегатов. С помощью агрегатных станков, как правило, обрабатывают только одну какую-либо операцию на заданном количестве деталей. После окончания обработки этой партии деталей агрегатный станок разбирается и каждый элемент, составляющий его компоновку, возвращается на склад и укладывается в предназначенную для него ячейку. Высокая производительность агрегатных станков обеспечивается совмещением основного и вспомогательного времени, многопозиционной обработкой при большой концентрации технологических операций и высокой степенью автоматизации. Методом агрегатирования собирается наибольшее количество конвейерных и автоматических линий. В компоновках агрегатных станков и автоматических линий в качестве силовых узлов, например, используются полуавтоматические гидравлические малогабаритные пинольные головки с мощностью привода главного движения от 0,12 до 1,1 кВт; силовые столы с гидравлическим и электромеханическим приводом для установки на них различных бабок: расточных, сверлильных и фрезерных (без пиноли) мощностью от 1,5 до 3 кВт — и другие элементы конструкций.

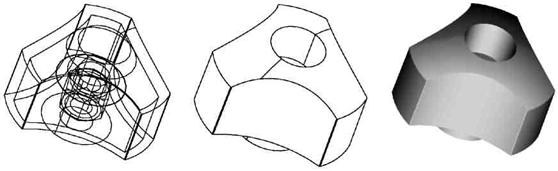

Примером быстропереналаживаемой технологической оснастки могут служить универсально-сборные приспособления (УСП). Используемые вместо специальных приспособлений, они позволяют значительно повысить уровень оснащения технологических процессов, сократить сроки подготовки производства новых изделий, а также материальные и трудовые затраты на изготовление оснастки в условиях многономенклатурного производства, ликвидировать наиболее трудоемкие этапы подготовки производства — разработку чертежей и изготовление оснастки. Расходы, связанные с эксплуатацией УСП, составляют всего около 4—5% трудоемкости изготовления заменяемой ими специальной оснастки. Использование только одной сборки УСП дает в среднем 2,5—3,0 млн. руб. экономии и возможность за 3—4 ч собрать приспособление средней группы сложности для обработки деталей 2—3-го квалитетов точности. С помощью УСП можно быстро ликвидировать «узкие места» производства за счет перевода обработки деталей с лимитирующего оборудования на менее загруженное. УСП нашли широкое применение для механической обработки, слесарно-сварочных и сборочных работ на машиностроительных предприятиях с индивидуальным, мелкосерийным, серийным и крупносерийным типами производства.

Сущность системы УСП состоит в том, что предприятие, имея комплект унифицированных и стандартных деталей и узлов, за счет их различного сочетания собирает приспособления по индивидуальным заказам (схемам) цехов. УСП обладают всеми качествами специальных приспособлений, имея перед ними важное преимущество — после окончания обработки заданного количества деталей они разбираются, а их составные части используются для сборки других УСП, необходимых производству. Срок службы составных частей в зависимости от интенсивности их использования — от 15 до 50 лет. Составные части УСП приобретаются в виде комплектов на специализированных заводах-изготовителях. УСП могут выполнять также операции технического контроля качества.

Из вышеизложенного можно сделать вывод, что основная эффективность агрегатных станков, УСП и другой технологической оснастки достигается в результате снижения длительности цикла технологической подготовки производства, трудоемкости изготовления, экономии материалов, быстроты обеспечения основного производства средствами технологического оснащения.

4. ПОСТАНОВКА ПРОДУКЦИИ НА ПРОИЗВОДСТВО. СЕРТИФИКАЦИЯ ПРОИЗВОДСТВА

В сложном и многообразном процессе «наука — техника — производство» одна из важнейших стадий — постановка и освоение техники промышленным производством.

Поэтому перед постановкой продукции на производство прежде всего необходимо:

• провести прогноз потребностей на новую продукцию;

• определить тенденции в изменении технико-экономического уровня данной продукции, происходящие под воздействием требований потребителей и научно-технического прогресса;

• осуществить разработку нескольких вариантов решения научно-технической задачи;

• оценить рассматриваемые варианты по основным параметрам, характеризующим технико-экономический уровень продукции: надежности, технологичности, экономическим показателям, материалоемкости, энергоемкости, стандартизации и унификации;

• осуществить выбор наиболее эффективного перспективного варианта.

Госстандартом совместно с другими ведомствами разработана научно обоснованная система постановки продукции на производство (СРПП). В ней установлены организационно-технические принципы и порядок проведения работ по созданию высокоэффективной продукции. СРПП — это система правил, определяющих порядок проектирования, производства, эффективного применения потребителем продукции. Система устанавливает порядок проведения научно-исследовательских, опытно-конструкторских, опытно-технических работ, патентных исследований, прогнозирования технического уровня и тенденций развития техники, способов консервации, укупорки, упаковки, транспортирования изделий, а также порядок постановки на производство продукции, изготовляемой по лицензиям зарубежных фирм. Регламентирует порядок снятия с производства продукции, не соответствующей современному уровню. И что особенно важно, системой устанавливаются функции разработчика, заказчика (потребителя), изготовителя продукции.

Разработчик на основе исходных требований заказчика (потребителя), изложенных в техническом задании (ТЗ) на проектирование продукции, маркетинга, условий применения, тенденций развития и имеющегося научно-технического задела проводит необходимые НИР, ОКР и опытно-технологические работы, включая патентные исследования, функционально-стоимостный анализ, моделирование, художественное конструирование и другие прогрессивные методы создания продукции. При этом разработчик руководствуется нормативно-техническими и другими документами, в которых установлены значения показателей, определяющих технический уровень продукции, требования сопротивляемости внешним воздействиям, взаимозаменяемости и совместимости составных частей и продукции в целом, безопасности, охраны здоровья и природы.

Заказчик (потребитель) обосновывает требования, предъявляемые к продукции, обеспечивает надлежащее применение, принимает участие в оценке технического уровня и качества продукции. Для продукции, являющейся предметом экспорта, правами основного потребителя пользуются внешнеторговые организации.

Техническое задание (ТЗ) разрабатывается на основе результатов, выполненных НИР, ОКР, краткосрочного и долгосрочного прогнозирования, данных анализа отечественных и зарубежных комплексных и опережающих стандартов, достижений науки и техники. В ТЗ включаются прогнозируемые показатели технического уровня продукции с отражением уровня стандартизации и унификации. Оно содержит технико-экономические требования к продукции, определяющие ее потребительские свойства и эффективность применения, перечень документов, требующих совместного рассмотрения, порядок сдачи и приемки результатов разработки. ТЗ может содержать требования к технологической подготовке производства, проведению экспертизы.

Основной целью экспертизы является определение соответствия разрабатываемой продукции ТЗ заданному техническому уровню, степени унификации и стандартизации. В процессе экспертизы проверяется комплексность решения общей технической задачи, ее увязка с перспективой дальнейшего развития, создания и производства однотипных изделий, решения вопросов унификации и стандартизации, возможность сокращения номенклатуры и типоразмеров составных частей, уменьшения количества применяемых марок и сортаментов материалов, соответствия продукции требованиям безопасности и санитарно-гигиеническим нормам. Стадии разработки, на которых проводят экспертизу, виды продукции, документацию, которую подвергают экспертизе, перечни показателей и др. устанавливают головные организации по изготовлению конечного продукта.

Изготовитель продукции проводит технологическую подготовку, обеспечивающую стабильное качество изделий, выпуск их в количестве, удовлетворяющем потребности народного хозяйства и населения.

Продукция серийного и массового производства подвергается приемо-сдаточным и периодическим испытаниям. Приемо-сдаточные испытания проводит служба технического контроля качества (ОТК) предприятия-изготовителя, периодические испытания — предприятие-изготовитель или специализированная организация с участием представителей организации разработчика и основного потребителя.

Приемо-сдаточные испытания готовой продукции проводятся на приемочном контроле, как правило, приемочной комиссией, создаваемой изготовителем продукции. Если на предприятии-изготовителе имеются представители заказчика, то они проводят испытания в присутствии представителя изготовителя. Цель приемо-сдаточных испытаний — проверить соответствие параметров, которыми фактически обладает готовое изделие, заданным параметрам в нормативно-технической документации.

Периодические испытания продукции проводятся в объемах и в сроки (периоды), установленные техническими условиями или другой нормативно-технической документацией. Цель их — проверка соответствия параметров изделия в предусмотренных периодах времени (подтверждается стабильность параметров).

Полнота и совершенство технологической подготовки производства подтверждаются проведением квалификационных испытаний образцов первой промышленной партии. Цель испытаний — подтвердить, что отклонения основных параметров продукции, обеспечиваемые технологией, не выходят за допускаемые пределы и недостатки, выявленные приемочной комиссией, устранены. При положительных результатах квалификационных испытаний освоение (постановка) продукции на производство считается завершенной и продукция может поставляться заказчику (потребителю). Продукция машиностроения для ее конкурентоспособности на международном рынке должна подвергаться сертификации. Сертификация относится к одной из процедур подтверждения соответствия продукции заданным требованиям. Сертификация выполняется третьей стороной. Участвующие стороны представляют, как правило, поставщиков (первая сторона) и покупателей (вторая сторона). Во многих странах под третьей стороной понимаются соответствующие неправительственные частные или общественные организации и сертификацией называют только их деятельность по подтверждению соответствия продукции. Деятельность по подтверждению соответствия, которую осуществляют государственные неправительственные органы — министерства, департаменты и т. п.» называется «утверждением», одобрением, регистрацией. Сертификация производится на соответствие законодательным, т. е. обязательным техническим стандартам, и по ее результатам принимается решение о допуске на рынок. В Законе РФ «О сертификации продукции и услуг» сертификация определена как деятельность по подтверждению соответствия установленным требованиям, в нем не упоминается третья сторона, хотя по смыслу речь идет о сертификации как о действиях третьей стороны. Результаты сертификации письменно удостоверяются специальным документом—сертификатом соответствия.

Практически во всех системах сертификации в той или иной форме предусматривается оценка третьей стороной условий производства продукции, намечаемой к сертификации, перед выдачей сертификата. Это делается для оценки возможности производства обеспечить стабильность качества продукции, постоянного соблюдения требований, подтверждаемых при сертификации. Предварительная оценка производства может базироваться на анализе его стабильности или на процедуре его сертификации (аттестации) или на сертификации систем качества, которая также может охватывать различные стадии разработки и производства продукции. Сертифицированная система качества дает наибольшую уверенность в стабильности производства. Для некоторых видов продукции сертификация системы качества может стать основой для сертификации продукции и предоставления права на использование знака соответствия. Сертификация систем качества опирается на стандарты ИСО серии 9000.

Сертификация производства осуществляется в несколько этапов. На первом этапе предприятие-заявитель направляет заявку на сертификацию производства в соответствующую организацию. Орган, проводящий сертификацию производства, проводит предварительную оценку производства на основе представленных сведений, в состав которых входят:

• сведения о предприятии и производстве продукции, включающие структурную схему предприятия (в том числе .основные и вспомогательные производственные подразделения, инженерные и административные службы); структурную схему службы управления качеством; перечень стран, в которые поставляется продукция; перечень наиболее значимых технологических процессов (ТП) и операций;

• сведения о технологической документации, включающие технические условия и конструкторскую документацию на продукцию (паспорт, инструкцию по эксплуатации, общий вид и спецификацию);

• сведения о стандартах предприятия (методики, инструкции), системах качества продукции;

• сведения о показателях, характеризующих качество изготовления продукции.

Календарный период времени, за который представляются исходные данные должен быть не менее года.

На этапе предварительной оценки производства осуществляется экспертиза исходных материалов, сбор и анализ информации о качестве реализуемой продукции, оценка целесообразности проведения последующих этапов сертификации производства. Этап предварительной оценки производства заканчивается заключением договора на проведение сертификации производства или выдачи заключения о ее нецелесообразности.

На втором этапе орган, проводящий сертификацию производства, составляет методику сертификации, регламентирующую объекты и процедуры проверки производства и правила принятия решения. Затем формируется группа экспертов (комиссия) и составляется программа проверки производства. Орган, проводящий сертификацию производства на основе акта и отчета о результатах проверки, принимает решение о возможности выдачи сертификата.

На третьем этапе происходит оформление сертификата, внесение его в Государственный реестр и выдача сертификата предприятию.

Завершающим, четвертым этапом процедуры сертификации производства является инспекционный контроль за сертифицированным производством, который состоит в выполнении процедур проверки стабильности качества изготовления продукции и оформления актов проверки.

Сертификация состояния производства направлена на:

• создание условий для эффективной деятельности предприятия на товарном рынке Российской Федерации и в международной торговле;

• повышение конкурентной способности продукции и содействие экспорту;

• защиту потребителя от недобросовестности изготовителя;

• обеспечение показателей качества продукции, заявленных изготовителем.

Процесс «наука — техника — производство» должен сокращаться по времени. Одной из его составляющих является снижение длительности цикла технологической подготовки производства. Это условие можно реализовать проведением следующих мероприятий:

• сокращением сроков научно-исследовательских и опытно-конструкторских работ (НИОКР) при соблюдении гарантированного уровня качества разработки;

• совершенствованием внутренних и внешних связей процесса «наука — техника — производство»;

• наиболее тщательной отработкой конструкторской и технологической документации для серийного производства, чтобы дефекты этой документации не приводили к браку на стадии производства;

• переходом от технологической специализации научно-технических организаций по стадиям процесса «исследование-производство» к предметной, программно-тематической специализации по областям науки и техники или научно-производственным циклам;

• интеграцией науки с производством в целях уменьшения времени на решение вопросов, связанных с материализацией научных и конструкторских решений, позволяющей осуществлять единое административное и научное руководство процессом «наука — техника производство».

ЗАКЛЮЧЕНИЕ.

q Научно-технологическая подготовка производства на предприятии позволяет использовать достижения научно-технического прогресса применением высокоэффективного оборудования, материалов, режущих, измерительных инструментов и приборов, технологического оснащения, быстропереналаживаемых приспособлений, рациональных схем сборки агрегатного оборудования, прогрессивных режимов обработки, внедрения принципиально новых мало- и безотходных, экологически чистых технологий.

q В условиях рыночной экономики технологическая подготовка производства стала одним из центральных звеньев реализации требований сертификации продукции.

q Технологическая подготовка производства наряду с обеспечением производственной программы выпуска изделий высокого качества создает условия для решения вопросов социальной направленности. При этом снижается уровень тяжелого и ручного труда, повышается культура производства, внедряются рациональные заготовки, растет производительность труда и заработная плата, снижается себестоимость продукции, возрастает масса прибыли.

q Предприятия получают возможность за счет концентрации средств развивать социальную сферу.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ.

1. Экономика предприятия под редакцией профессора В. Я. Горфинкеля, профессора В. А. Швандара. Москва «Банки и биржи» Издательское объединение «ЮНИТИ» 1998 г.

2. Хозрасчёт, самоокупаемость, самофинансирование: проблемы и опыт. Москва ПОЛИТИЗДАТ 1988 г.

3. Организация управления автопредприятием. Т. Кабилов Душанбе «ИРФОН» 1988 г.

4. О коренной перестройке управления экономикой. Сборник документов. Москва ПОЛИТИЗДАТ 1989 г.

5. Экономика предприятия. Под редакцией доктора экономических наук, профессора Н. А. Сафронова: Москва ЮРИСТЪ 1998 г.

6. Планирование предприятия. В. И. Самков: Свердловск 1996 г.

7. Экономика предприятия. Под редакцией профессора О. И. Волкова: Москва ИНФРА-М 1997 г.

Похожие работы

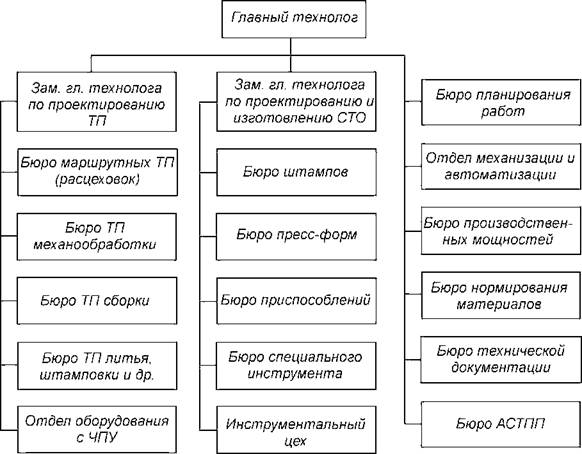

... типизации технологических процессов литья, ковки и сборки. Технологическая подготовка производства на заводе выполняется службой главного технолога. На крупных заводах технологическая подготовка производства в горячих цехах производится отделом главного металлурга или под его непосредственным руководством. Технологическая подготовка на машиностроительных заводах может быть организована по ...

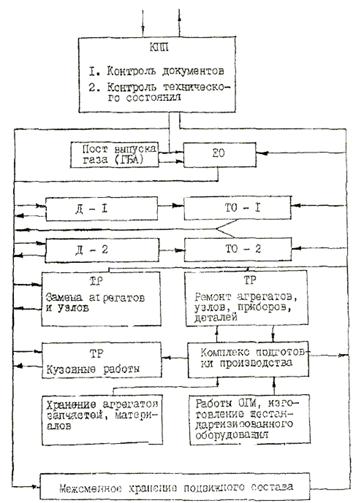

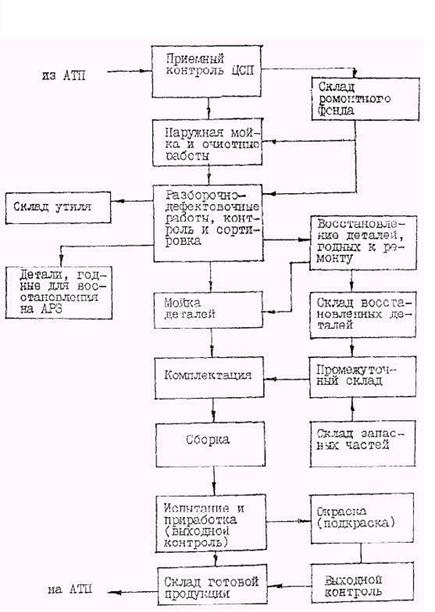

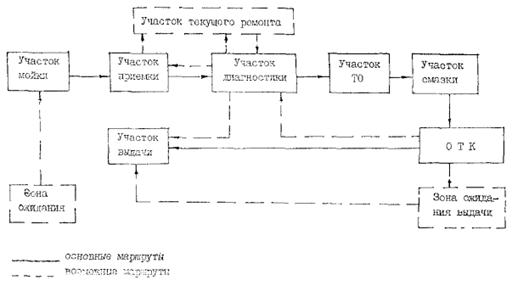

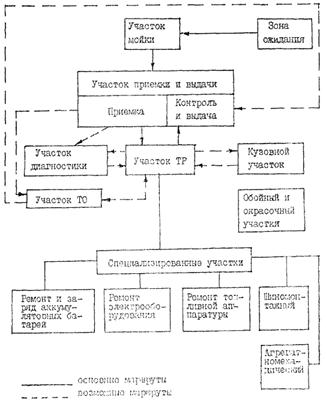

... 0,5 данные виды работ следует предусматривать по кооперации на других предприятиях или специально оговариваться заданием на проектирование. 1.17. При разработке технологической части проекта следует использовать типовые технологические процессы ТО и ремонта подвижного состава автомобильного транспорта, разработанные научными организациями с применением прогрессивной технологии и оборудования. ...

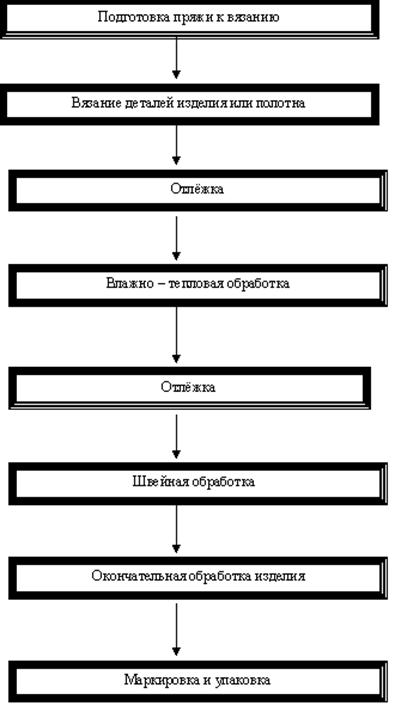

... мы рассмотрели вопросы формирования психолого-педагогических проблем политехнического образования в курсе обучения технологии, выявили сущность понятий «политехнические основы» и «технологическая подготовка», разобрали и привели к общему знаменателю характеристику политехнических основ, а так же рассмотрели вопросы использования политехнических основ в технологии. Для полного рассмотрения проблемы ...

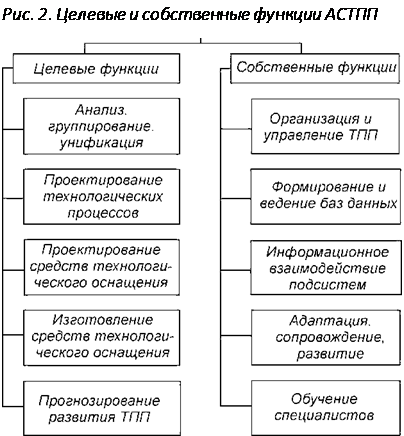

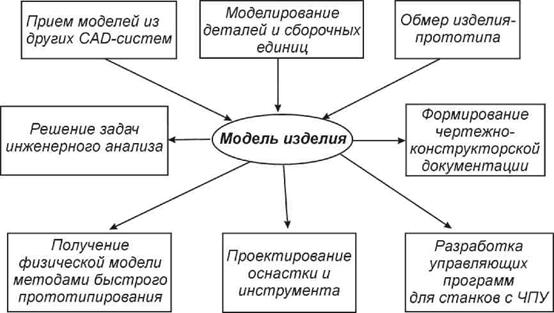

... к сложной формообразующей оснастке и инструменту. Еще одна важная задача ТПП - управление процессами ТПП. Автоматизация управления процессами ТПП позволяет обеспечить эффективное комплексное решение всех задач подготовки производства. Работы по технологической подготовке производства выполняются соответствующими подразделениями и службами предприятия. Как правило, наибольший объем работ и общее ...

0 комментариев