Навигация

РОЛЬ И СТАДИИ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА В ПОВЫШЕНИИ ЭФФЕКТИВНОСТИ РАБОТЫ ПРЕДПРИЯТИЯ

1. РОЛЬ И СТАДИИ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА В ПОВЫШЕНИИ ЭФФЕКТИВНОСТИ РАБОТЫ ПРЕДПРИЯТИЯ

Рыночные отношения характеризуются ростом номенклатуры выпускаемых предприятием изделий. Одновременно конкуренция вынуждает производителя предъявлять высокие требования к качеству промышленной продукции, совершенству конструкции, ее размерной точности, шероховатости поверхности и т. п.. Технологическая сложность изготовления современных изделий, высокие требования, предъявляемые к испытаниям на работоспособность и ресурс приводят к резкому возрастанию объема технологической подготовки производства (ТПП). В то же время необходимость постоянного обновления продукции в соответствии с требованиями рынка обострила задачу всемерного сокращения длительности производственного цикла ТПП. Решение этих проблем возможно лишь при условии использования последних научно-технических достижений в процессе подготовки производства, проведение политики инноваций на технологическое обновление.

Технологическая подготовка производства – совокупность взаимосвязанных процессов, призванных обеспечить готовность предприятия к выпуску продукции высокого качества и установленные сроки. От ТПП зависит готовность производства к выпуску изделий заданного качества в минимальные сроки при наименьших трудовых, материальных и финансовых затратах; приспособленности производства к непрерывному, его совершенствованию, быстрой переналадке на выпуск более совершенных изделий.

Высокий уровень ТПП является условием эффективной работы производства любого типа (единичного, серийного, массового), обеспечивая его стабильность и надежность функционирования, гибкость и способность к адаптации, высокую интенсивность, малостадийность и малооперационность и безотходность.

Способность к адаптации является важнейшим свойством производства. Под адаптацией понимается такая реакция на изменение внутренней или внешней среды, которая противодействует снижению эффективности функционирования производства.

Гибкость необходима как дискретным, так и непрерывным производствам. Непрерывные производства более пригодны для автоматизации и компьютеризации. Автоматизация производства в сочетании с его гибкостью дает возможность легко осуществлять переход на выпуск нового вида продукции, использование нового сырья и т. д. В гибком автоматизированном производстве переналадка становится органической частью технологии и осуществляется автоматически. Гибкость технологии обеспечивает рост производительности труда как в основном, так и во вспомогательном производстве, сокращает технологический цикл, позволяет лучше использовать оборудование.

Надежность функционирования производства — это не только надежность оборудования и технологических процессов, но и оптимальность его структуры, основанная на малостадийности, малооперационности, бесперебойности, минимизации затрат на выпуск достаточного количества продукции высокого качества. Малостадийность и малооперационность технологических процессов производства позволяют резко повысить производительность труда и сократить потребность в производственных площадях. Непрерывность и ритмичность обеспечивают наилучшие условия функционирования. Принцип замкнутости многократных циклов способствует созданию высокоэффективных безотходных производственных систем.

Наиболее важным критерием высокого технико-экономического уровня производства является технологический уровень, поскольку высокий уровень средств труда и предметов труда сам по себе не может обеспечить эффективность производства, а при устаревшей технологии снизит фондоотдачу.

Для того чтобы производство отвечало всем этим требованиям, необходимо применять такие методы и средства технологической подготовки производства, которые соответствуют передовым достижениям науки и техники и обеспечивают высокую способность производства к непрерывному его совершенствованию.

Технологическая подготовка производства включает комплекс нормативно-технических мероприятий по конструкторской и технологической подготовке, а также систему постановки продукции на производство.

Комплекс нормативно-технологических мероприятий включает:

1) стадию опытно-конструкторских работ;

2) стадию производства технологического оснащения и нестандартного оборудования.

• На первой стадии готовятся чертежи основных изделий, технологической оснастки, нестандартного оборудования; средства для технического контроля качества продукции, ее испытания, укупорки, укладки или расчаливания ее на платформах транспортных средств. На этой стадии также происходит разработка и совершенствование технологических процессов изготовления продукции; экспериментальные работы по проверке функционирования нестандартного оборудования, технологической оснастки и т.д.

Конструкторская документация на товарную (основную) продукцию может быть разработана предприятием-изготовителем, либо получена от заказчика. Технологическая документация на технологические процессы, технологические условия, производственные инструкции, чертежи на технологическое оснащение и нестандартное оборудование и др., как правило, разрабатываются технологическими службами предприятия-изготовителя продукции.

Стадия опытно-конструкторских работ играет важную роль в формировании технического уровня будущей продукции, так как на этом этапе закладываются основные технические параметры и конструкторские решения новой техники, недостатки которых трудно, а подчас невозможно исправить на последующих стадиях.

• На второй стадии материализуются научные разработки, полученные на стадии опытно-конструкторских работ. От качества и надежности изготовления названных средств оснащения зависит качество изготовления деталей, узлов и агрегатов конечной продукции.

На повышение уровня технологической подготовки производства влияет ряд факторов, которые можно объединить в три группы: технические, экономические и организационные.

Технические факторы включают в себя разработку и применение:

• современных технологических процессов получения заготовок (методами порошковой металлургии, точного литья, литья под давлением, штамповки в закрытых штампах и т.п.), обеспечивающих снижение металле- и материалоемкость;

• прогрессивных методов обработки (электрофизических, электромеханических, элионной обработки и др.), станков с ЧПУ, обрабатывающих центров, роторных и роторно-конвейерных линий;

• прогрессивных методов термической и химико-термической обработки;

• применение современных средств активного и объективного технического контроля качества;

• применение автоматизированной системы управления производством;

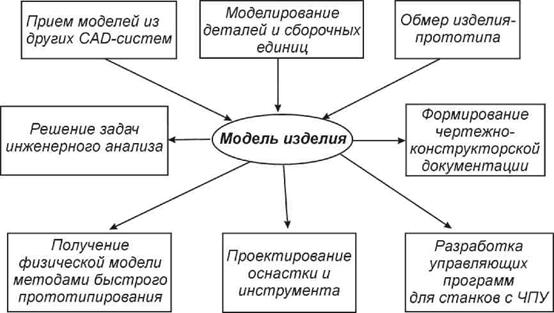

• применение системы автоматизированного проектирования (САПР) технологической оснастки;

• автоматизацию контроля за выполнением сетевых графиков проектирования и производства средств технологического оснащения;

q Например, замена технологических процессов литья в кокиль технологическими процессами литья под давлением при изготовлении авиационных деталей из алюминиевых сплавов позволила сократить цикл технологической подготовки производства и снизить затраты на ее проведение в 1,5 раза, при этом повысился уровень автоматизации производства, возросла производительность труда в два раза, снизилась металлоемкость продукции на 35%.

Экономические факторы — поэтапное опережающее финансирование работ технологической подготовки производства;

предоставление льготных кредитов; создание фонда стимулирования освоения (постановки на производство) новой техники.

Организационные факторы — развитие и углубление специализации производства; аттестация качества технологических процессов и изготовление средств технологического оснащения, нестандартного оборудования по результатам качества опытного образца или первой промышленной партии изделий основного производства, улучшение организации вспомогательного производства; совершенствование взаимоотношений между вспомогательным и основным производством; расширение внутризаводского, внутриотраслевого кооперирования.

q Например на многих промышленных предприятиях широко используется теплота отходящих газов для подогрева сырья, сушки, горячего водоснабжения, отопления и различных производственных нужд. Так, в сернокислотном производстве используется теплота обжиговых газов в технологических процессах производства соды.

Социальные факторы — повышение квалификации кадров, автоматизация производства в целях улучшения условий труда, развитие социальной сферы, улучшение психологической атмосферы в коллективе.

Технологическая подготовка производства может сопровождаться модернизацией оборудования, техническим перевооружением и реконструкцией, расширением отдельных производственных участков.

Все вышеизложенное позволяет констатировать, что технологическую подготовку можно рассматривать как фактор ускорения научно-технического прогресса на предприятии.

Процесс технологической подготовки производства осуществляется с помощью работ в соответствии с нормами, правилами и требованиями, установленными системами соответствующих стандартов:

1. Государственной системой стандартизации Российской Федерации (ГСС);

2. Единой системой конструкторской документации (ЕСКД);

3. Единой системой технологической документации (ЕСТД);

4. Единой системой технологической подготовки производства (ЕСТПП);

5. Единой системой обеспечения единства измерений (ГСИ);

6. Системой стандартов безопасности труда (ССБТ);

7. Системой разработки и постановки продукции на производство (СРПП);

8. Государственной системой «надежность в технике».

2. СИСТЕМЫ СТАНДАРТОВ, РЕГЛАМЕНТИРУЮЩИХ ПРОЦЕСС ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА.

В соответствии с Законом РФ «О стандартизации», принятым 10 июня 1993 г., в Российской Федерации осуществляется надзор за соблюдением субъектами хозяйственной деятельности требований государственных стандартов на стадиях разработки, подготовки продукции к производству, изготовления, реализации (поставки, продажи), использования (эксплуатации), хранения, транспортирования и утилизации, а также при выполнении работ и оказании услуг.

Государственная система стандартизации определяет правила и нормы, обеспечивающие технологическое и информационное единство при разработке, производстве, использовании (эксплуатации) продукции, при выполнении работ и оказании услуг; а также правила оформления технической документации, допуски и посадки, термины и определения, условные обозначения; общие правила обеспечения качества продукции; правила сохранения и рационального использования всех видов ресурсов; метрологическое и другие общетехнические и организационно-технические правила и нормы.

Для начала производства технических устройств (машин, механизмов, приборов и т.п. изделий) необходимо наличие законченной и аттестованной конструкторской и технологической документации, средств технологического оснащения и кадров исполнителей. Это обеспечивается с помощью ЕСКД, ЕСТД, ЕСТПП.

ЕСКД – это комплекс государственных стандартов, устанавливающих единые, взаимосвязанные правила и положения по составлению, оформлению и обращению конструкторской документации, разрабатываемой и применяемой промышленными, научно-исследовательскими, проектно-конструкторскими организациями и предприятиями. В ЕСКД учтены правила, положения, требования, а также положительный опыт оформления графических документов (эскизов, чертежей, схем), установленных рекомендациями международных организаций (ИСО, МЭК)1.

ЕСКД – предусматривает повышение производительности труда конструкторов; улучшение качества чертежно-технической документации; углубление внутримашинной и межмашинной унификации; обмен чертежно-технической документацией между организациями и предприятиями без переоформления; упрощение форм конструкторской документации, графических изображений, внесение в них изменений; возможность механизации и автоматизации обработки технических документов и их дублирования.

1 ИСО — Международная организация по стандартизации;. МЭК — Международная электротехническая комиссия (в мае 1963 г. присоединилась на автономных правах к ИСО в качестве ее электротехнического отдела).

Система конструкторской документации используется в АСУ всех уровней; при создании и применении машинных носителей в качестве юридически предусмотренных форм представления документации; в действующих и разрабатываемых общегосударственных классификаторах и системах документации; в процессе разработки стандартных программ сбора, хранения, передачи и обработки информации в АСУ.

Все вышеизложенное в совокупности с ЕСТД и ЕСТПП создает благоприятные условия для обеспечения технологической подготовки производства на высоком уровне, гарантирующей конкурентоспособное качество выпускаемых изделий и их сбыт не только на внутреннем, но и международном рынках.

ЕСКД (как и любая другая система), несмотря на высокую эффективность, нуждается в постоянном совершенствовании с учётом передовых достижений отечественного и зарубежного опыта. На ближайшую перспективу главное направление дальнейшего развития ЕСКД – наиболее полное документальное обеспечение систем автоматизации проектно-конструкторских работ (САПР) и автоматизированных систем управления на всех уровнях: государственном, отраслевом, организации, предприятия.

После проработки конструкторской документации технологи приступают к разработке технологической документации, призванной решать две задачи: информационную и организационную.

На основе технологической документации создаётся многочисленная информация, используемая для технико-экономических и нормативных расчётов, планирования и регулирования производства, лучшей его организации, подготовки, управления и обслуживания.

Основное назначение ЕСТД – установить во всех организациях и на всех предприятиях единые взаимосвязанные правила, нормы и положения выполнения, оформления, комплектации и обращения, унификации и стандартизации технологической документации. ЕСТД предусматривает широкое применение типовых технологических процессов; сокращение объёма разрабатываемой технологической документации, повышение производительности труда технологов; упорядочение номенклатуры и содержания форм документации общего назначения (карты технологического процесса и углубление специализации); установление правил оформления технологических процессов для производства заготовок и деталей методами горячей и холодной штамповки, механической, термической и термохимической обработки, а также с помощью сварочных, сборочно-сварочных, слесарно-сборочных и клепальных работ; разработку систем нормативов основного и вспомогательного производства, учёта и анализа применяемости и использования технологического оснащения, подготовки первичной производственной, технической документации, внесение в оформление уточнений и изменений.

Типовой технологический процесс — это технологический процесс, общий для группы деталей, имеющий единый план обработки по основным операциям, однотипное оборудование и оснастку.

Типизация технологических процессов — это комплекс работ, включающий систематизацию и анализ возможных технологических решений при изготовлении изделий каждой классификационной группы; разработку оптимального (для данных производственных условий) типового процесса изготовления изделий каждой классификационной группы при одновременном решении всего комплекса технологических задач. Общим для группы деталей является типовой технологический процесс.

Разработка типового технологического процесса может осуществляться двумя путями:

первый путь: за основу берется действующий технологический процесс изготовления конкретной детали, наиболее полно отвечающий требованиям выбора оптимального варианта для типового представителя;

второй путь: технологический процесс разрабатывается вновь (часть переходов соответствует процессу, действующему на одном заводе, цехе, участке, другая часть — на другом). Критерии выбора — прогрессивность и рациональная последовательность. На типовые детали, составляющие 60 – 65 % всего объема находящихся в крупносерийном производстве, разрабатываются типовые технологические процессы. Один типовой технологический процесс может заменить от 10 до 300 оригинальных технологических процессов. На такие переделы, как штамповка, литье, изготовление деталей с помощью порошковой металлургии и другие, типовые технологические процессы снижают трудоемкость технологов в три-пять раз.

Технологическая документация, разработанная на формах, установленных ЕСТД, может быть использована в качестве первичного массива информации для автоматизированной системы управления производством (АСУП).

Внедрение стандартов ЕСТД во всех отраслях машиностроения и приборостроения обеспечивает стабильность комплектности технологических документов; позволяет механизировать и автоматизировать процессы обработки информации, в широких масштабах использовать вычислительную технику, АСУП и прямо влиять на повышение эффективности общественного производства. Применение типовых технологических процессов, бестекстовых операционных карт, технологических инструкций, сокращение сроков оформления документации и упорядочение ее обращения позволило на 35—40% сократить время на разработку технологической документации, повысить ее качество.

Введение всего комплекса стандартов ЕСТД оказало существенную помощь в выработке единого технологического языка, применяемого всеми машиностроительными и приборостроительными предприятиями, позволило повысить уровень технологических разработок, качество выпускаемой продукции, производительность труда исполнителей, снизить материальные затраты и себестоимость выпускаемой продукции.

Оформление технологической и конструкторской документации в соответствии с требованиями ЕСКД и ЕСТД позволило систематизировать и сконцентрировать информационный материал и перейти к следующему важному этапу работ — созданию комплекса государственных стандартов, объединенных общим названием «Единая система технологической подготовки производства» (ЕСТГШ).

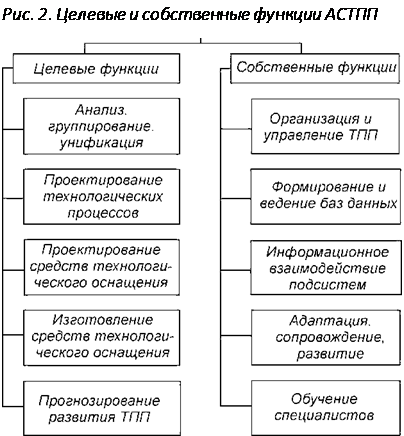

ЕСТПП — это установленная государственными стандартами система организации и управления технологической подготовкой производства, непрерывно совершенствуемая на основе достижений науки и техники, управляющая развитием технологической подготовки производства на уровнях: государственном, отраслевом, организации, предприятия.

Основная цель ЕСТПП — обеспечение необходимых условий для достижения полной готовности любого типа производства (единичного, серийного, массового) к выпуску изделий заданного качества, в оптимальные сроки при наименьших трудовых, материальных и финансовых затратах.

Данная система призвана обеспечить единый для каждого предприятия системный подход к выбору, применению методов и средств технологической подготовки производства, соответствующих передовым достижениям науки, техники и производства; высокую приспособленность производства к непрерывному его совершенствованию, быстрой переналадке на выпуск более совершенной техники; рациональную организацию механизированного и автоматизированного выполнения комплекса инженерно-технических работ, в том числе автоматизацию конструирования объектов и средств производства, разработки технологических процессов и управления ТПП; взаимосвязь ТПП с другими автоматизированными системами и подсистемами управления; высокую эффективность ТПП.

Структура ЕСТПП определяется совокупностью двух факторов: функциональным составом ТПП и уровнями решения задач ТПП.

Задачи ТПП решаются на всех уровнях и группируются по следующим четырем функциям: обеспечение технологичности конструкций изделий; разработка технологических процессов;

проектирование и изготовление средств технологического оснащения; организация и управление технологической подготовкой производства. Основу ЕСТПП составляют:

• системно-структурный анализ цикла ТПП;

• типизация и стандартизация технологических процессов изготовления и контроля;

• стандартизация технологической оснастки и инструмента;

• агрегатирование оборудования из стандартных элементов конструкции.

Для разработки стандартных технологических процессов производят классификацию технологических операций по этапам: от сложного к простому до получения мельчайших неделимых элементов технологии с соблюдением технологической последовательности всего процесса. На каждый неделимый элемент или операцию технологического процесса разрабатывается стандарт предприятия (фирмы) по установленной форме (чаще по форме технологической карты), где дается исчерпывающее описание всех переходов, из, которых формируется данная элементарная операция, со всеми необходимыми разъяснениями и примечаниями (приводятся рисунки и эскизы с учетом конструктивных особенностей, указываются оборудование, инструмент, технологическая оснастка, режимы обработки, материалы, средства и методы контроля качества).

Стандартные технологические процессы разрабатываются на операции изготовления стандартизованных или унифицированных деталей, от качества которых зависит надежность изделия. Например, стандартизация операций сварки, всех необходимых параметров и режимов ее выполнения гарантирует получение качественных сварных швов. Резко снижаются затраты на исправление дефектов сварки, изготовление новых деталей взамен забракованных.

ЕСТПП устанавливает три стадии работы над документацией по организации и совершенствованию технологической подготовки производства:

• обследование и анализ существующей на предприятии системы ТПП;

• разработка технического проекта ТПП. В нем определяется назначение, формируются требования, которым должны удовлетворять как система ТПП в целом, так и отдельные ее элементы;

• создание рабочего проекта. На этом этапе разрабатываются информационные модели решения всех задач, классификаторы технико-экономической информации, оригинальные, типовые и стандартные технологические процессы, стандарты предприятия (фирмы) на средства технологического оснащения, документация на организацию специализированных рабочих мест и участков основного и вспомогательного производства на основе типовых и стандартных технологических процессов и методов групповой обработки деталей, рабочая документация для решения задач с помощью ЭВМ, информационные массивы, организационные положения и должностные инструкции.

ЕСТПП повышает уровень использования типовых и стандартных технологических процессов с 14 до 60%, стандартной переналаживаемой оснастки — с 20 до 80%; агрегатного переналаживаемого оборудования — с 1 до 10%; средств автоматизации производственных процессов и инженерно-технических работ — с 5 до 15%. ЕСТПП дала возможность сосредоточить усилия конструкторов, технологов и организаторов производства на решении главных задач развития техники, технологии и производства; повысить гибкость производственных процессов к переналадке на выпуск техники новых поколений; сократить цикл технологической подготовки производства и снизить затраты на ее проведение в 1,5—2 раза; повысить производительность труда исполнителей на 30—35% в мелкосерийном и на 10—15% в крупносерийном и массовом производствах; повысить технический уровень производства и улучшить качество изготовляемой продукции в основном и вспомогательном производствах.

Один из основных показателей эффективности ТПП — длительность его цикла.

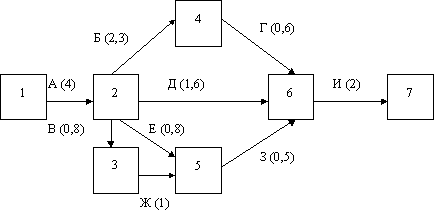

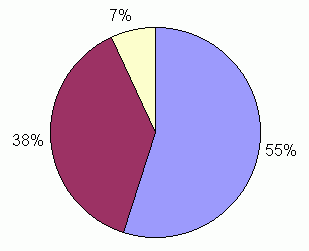

![]() Прежде чем рассмотреть методику его определения, необходимо понять, что такое структура ТПП. Структура ТПП — это соотношение затрат на отдельные виды работ в составе ТПП к общему итогу затрат на ТПП, выраженное в процентах. Длительность цикла ТПП — календарное время от начала до окончания ТПП нового изделия:

Прежде чем рассмотреть методику его определения, необходимо понять, что такое структура ТПП. Структура ТПП — это соотношение затрат на отдельные виды работ в составе ТПП к общему итогу затрат на ТПП, выраженное в процентах. Длительность цикла ТПП — календарное время от начала до окончания ТПП нового изделия:

где ![]() коэффициенты коррекции времени, учитывающие параллельное и параллельно-последовательное выполнение работ в процессе ТПП;

коэффициенты коррекции времени, учитывающие параллельное и параллельно-последовательное выполнение работ в процессе ТПП;

![]() время на получение конструкторской разработки технологической документации, изготовление технологического оснащения, нестандартного оборудования, техническую и организационную перестройку производства, подготовку и переподготовку кадров, а также время на изготовление и проведение испытаний нового изделия и др.

время на получение конструкторской разработки технологической документации, изготовление технологического оснащения, нестандартного оборудования, техническую и организационную перестройку производства, подготовку и переподготовку кадров, а также время на изготовление и проведение испытаний нового изделия и др.

Длительность цикла ТПП оказывает огромное влияние на величину затрачиваемых ресурсов, незавершенного вспомогательного производства, ускорение оборачиваемости оборотных средств, себестоимость работ по ТПП. Основными направлениями его сокращения являются: увеличение объема работ в параллельном и параллельно-последовательном исполнении и снижение трудоемкости на каждом из этапов ![]()

Высокая эффективность ТПП не может быть достигнута без проведения стандартизации и унификации технологического оснащения.

Похожие работы

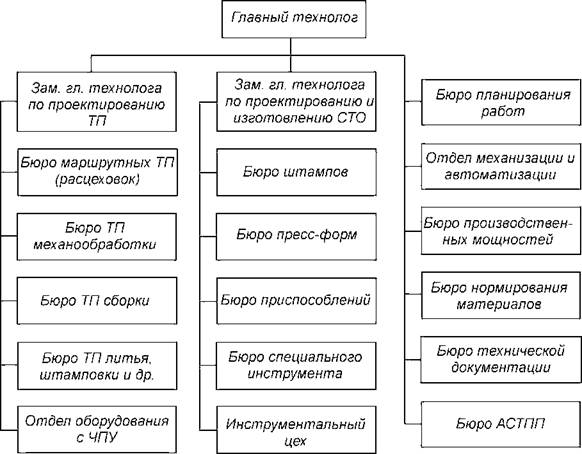

... типизации технологических процессов литья, ковки и сборки. Технологическая подготовка производства на заводе выполняется службой главного технолога. На крупных заводах технологическая подготовка производства в горячих цехах производится отделом главного металлурга или под его непосредственным руководством. Технологическая подготовка на машиностроительных заводах может быть организована по ...

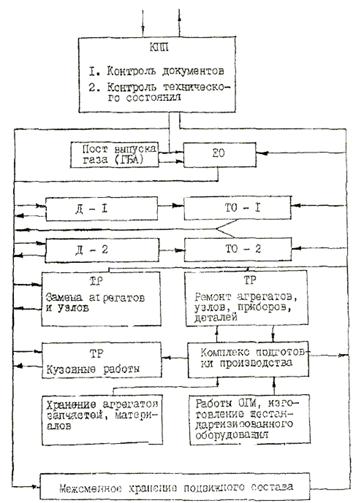

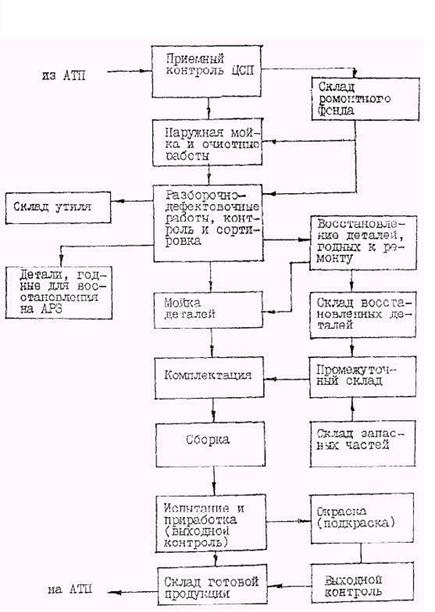

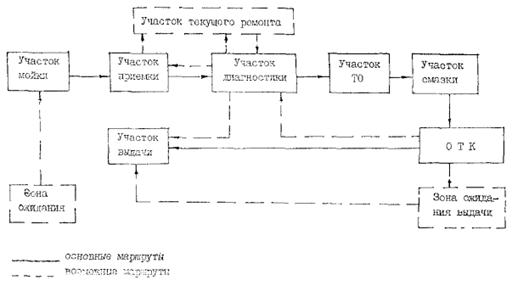

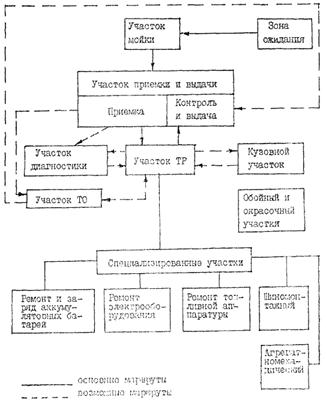

... 0,5 данные виды работ следует предусматривать по кооперации на других предприятиях или специально оговариваться заданием на проектирование. 1.17. При разработке технологической части проекта следует использовать типовые технологические процессы ТО и ремонта подвижного состава автомобильного транспорта, разработанные научными организациями с применением прогрессивной технологии и оборудования. ...

... мы рассмотрели вопросы формирования психолого-педагогических проблем политехнического образования в курсе обучения технологии, выявили сущность понятий «политехнические основы» и «технологическая подготовка», разобрали и привели к общему знаменателю характеристику политехнических основ, а так же рассмотрели вопросы использования политехнических основ в технологии. Для полного рассмотрения проблемы ...

... к сложной формообразующей оснастке и инструменту. Еще одна важная задача ТПП - управление процессами ТПП. Автоматизация управления процессами ТПП позволяет обеспечить эффективное комплексное решение всех задач подготовки производства. Работы по технологической подготовке производства выполняются соответствующими подразделениями и службами предприятия. Как правило, наибольший объем работ и общее ...

0 комментариев