Навигация

Определение относительных масс рамы

1. Определение относительных масс рамы.

В качестве модели рамы примем балку, нагруженной эквивалентной, равномерно распределенной нагрузкой собственного веса и расположенных на ней элементов. Для расчета относительной массы будем считать

где

- коэффициент нагружения рамы

- коэффициент формы

- коэффициент соотношения подресоренных и неподрессоренных

- коэффициент конструкций

- коэффициент сосредоточенных сил

- запас прочности

- предел текучести материала рамы = 400 Мпа

- удельный вес материала рамы = 78000 Н/м3

- привиденная длина рамы

- высота рамы.

Получаем xр = 0,0319.

2. Определение относительной массы колесных агрегатов.

К колесным агрегатам относятся : ступицы колес, элементы системы центральной накачки шин (СЦНШ), ободы колес, – относительная масса ступиц.

– относительная масса ободъев.

Относительная масса шин в большей степени зависит от уровня проходимости, определяемого удельным минимальным давлением на грунт gmin , Мпа

Относительная масса колесных агрегатов определяется как:

xка =xш+xст+xоб

Получаем xка= 0,0637.

3. Определение относительной массы системы подрессоривания.

xо=ко hk+xнэ+xрег

где - относительная масса системы подрессоривания

ко – коэффициент зависящий от типа упругого элемента выбираемый в пределах.

ко= 0,07…0,08

принимаем 0,07

hk – полный ход колеса

принимаем hk=0,35

xнэ= 0,014…0,02

Принимаем : 0,015xрег – относительная масса системы регулирования и стабилизации корпуса, выбирается = 0,01

Получаем xо= 0,0485.

4. Определение относительной массы системы управления.

Где - масса машины, приходящаяся на управляемые колеса

- полная масса машины

- относительная масса элементов тормозной системы с колесными тормозами.

xторм = 0.015….0,023

Принимаем : 0,02

Получаем xупр= 0,029

5. Определение относительной массы топлива.

Где

- коэффициент, учитывающий массу баков = 1,1…1,2

принимаем :

- удельный расход топлива = 0,224…0,244

принимаем :

- минимальный динамический фактор = 0,03…0,045

принимаем :

- запас хода по топливу ³800км

- коэффициент, учитывающий отбор мощности на нужды двигателя и систему управления = 0,85

- КПД трансмиссии = 0,8

Получаем :xт= 0,0433

6. Определение относительной массы дополнительного оборудования.

Из статистических данных

xдоп – отностиельная масса дополнительного оборудования, выбирается в пределах

xдоп= 0,01….0,015,

Принимаем : = 0,0125.

7. Определение относительной массы силовой установки.

xсу=mусу Nvэ

где : - относительная масса силовой установки

mусу – удельная приведенная масса силовой установки.

Где :

- удельная масса двигателя по паспортным данным

- удельная масса систем двигателя

Принимаем :

- коэффициент, учитывающий массу узлов крепления двигателя на раме

принимаем:

где g=9,81- ускорение свободного падения.

Dmin – минимальный динамический фактор .

Vmax- максимальная скорость .

Получаем xсу= 0,0554

8. Определение относительной массы трансмиссии.

xтр=mутр Nvэ

где : - относительная масса трансмиссии

mутр- удельная приведенная масса трансмиссии

mутр= 6…8 кг/кВт

Принимаем : 7

Nэ= 5,88 10-3 кВт/Кт

Получаем xтр= 0,041.

9. Определение относительной массы полезной нагрузки.

xп=1 - åxki – (mv сч+mутр)Nvэ

Масса элементов автомобиля определяется по формуле

mj=mo xi ,кг

где : - полная масса автомобиля

- относительные массы элементов автомобиля

mо=mп / x п

Получаем x п=0,662

mp =x p mo=0,0319 11700=2000 кг.

= 0,0637 11700=1000

= 0,0485 11700=503

= 0,0898 11700=1080

= 0,0377 11700=500

= 0,01 11700=142

= 0,0125 11700=146.5

= 0,041 11700=781,5

= 0,662 11700=7600

Принимаем, что:

= 300 кг.

= 1500 кг.

= 900 кг.

4.2.2. Определение центра масс автомобиля.

После определения полной массы агрегата и его составляющих, определим положение центра масс агрегата в целом. Положение общего центра масс необходимо для расчетов нагрузок на колеса, расчета параметров устойчивости движения и плавности хода, расчетов параметров регулятора тормозных сил.

Для расчета положения центра масс необходимо иметь конструктивно-компоновочную схему агрегата, которая выполняется на миллиметровом листе бумаги с нанесением положений центров масс всех его агрегатов. Выбираем систему координат X, Y. Общий центр масс автомобиля необходим как центр положения равнодействующей всех сил элементарных масс. Для этого составляем уравнение моментов относительно каждой из координатных осей:

Где: - координаты элементарных масс элементов автомобиля по компоновочному чертежу. - элементарные массы элементов автомобиля.

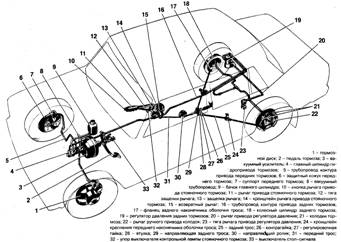

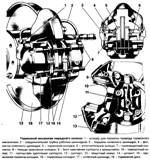

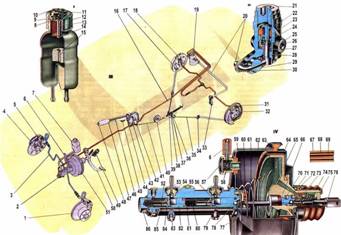

4.3. Расчет регулятора тормозных сил и АБС.

Расчет регулятора тормозных сил будем производить по методике указанной в [10]. При расчете регулятора тормозных сил, сначала определяют недоиспользование тормозной силы колес:

Тормозная сила колес 2-х осного автомобиля по сцеплению:

- для передних колес:

- для задних колес:

где: - вес автомобиля

- база автомобиля

- координаты центра тяжести автомобиля

Тормозная сила колес автомобиля:

- для передних колес:

- для задних колес:

где: - замедление автомобиля.

- оптимальное значение коэффициента сцепления.

Отношение тормозных сил передних и задних колес автомобиля:

Найдем недоиспользование тормозной силы задних колес автомобиля в условиях блокировки передних колес при

Откуда:

Недоиспользование тормозной силы колес автомобиля:

Наибольший эффект регулирования тормозных сил автомобиля обеспечивает регулятор тормозных сил в пневмоприводе тормозов, имеющих упругую связь с задним мостом, который учитывает статическое и динамическое перераспределение веса автомобиля. Принимаем, что тормозные силы задних колес с регулятором давления:

Включение регулятора происходит при , откуда

Одновременная блокировка передних и задних колес автомобиля с регулятором происходит при , поэтому:

Недоиспользование тормозной силы колес автомобиля с регулятором найдем исходя из условий блокировки передних колес автомобиля:

При

4.3.1. Расчет коэффициента динамического регулирования.

Принимаем что:

Где: Р – давление в пневмоприводе тормозов.

К и К - статический коэффициент тормозной силы передних и задних тормозов.

Давление в пневмоприводе задних тормозов с регулятором в процессе торможения автомобиля (динамическая характеристика регулятора) принимаем равным:

Где: К - коэффициент динамического регулирования.

Давление включения регулятора:

Давление в приводе тормозов автомобиля с регулятором в момент одновременной блокировки передних и задних колес:

Откуда:

4.3.2. Расчет жесткости упругого элемента.

Жесткость упругого элемента регулятора должна быть выбрана таким образом, чтобы обеспечить включение регулятора для автомобиля с любой нагрузкой при :

Где:

- максимальное перемещение кузова относительно моста в статическом положении автомобиля.

- динамическое перемещение кузова относительно заднего моста при

- динамическое перемещение кузова относительно заднего моста при

С - жесткость задней подвески

Получаем:

Расчет параметров регулятора тормозных сил.

Вес автомобиля в снаряженном состоянии и в груженом, координаты центра масс сведены в таблицу№ 3:

Таблица № 3

| Параметры | Автомобиль | ||

| Снаряжённый | гружёный | ||

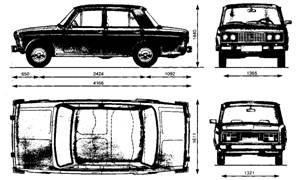

Техническая характеристика автомобиля:

База автомобиля –

Жесткость задней подвески – 515 кгс/см

Статический коэффициент тормозной силы :

- передних тормозов К - 25

- задних тормозов К - 20

Находим по формуле значение оптимального коэффициента сцепления автомобиля в снаряженном и груженом состоянии.

Принимая, что одновременная блокировка передних и задних колес автомобиля в снаряженном состоянии с регулятором происходит при ,

Найдем по формуле коэффициент динамического регулирования:

Подставив в формулу значение параметров груженого автомобиля и

коэффициента динамического регулирования, найдем значение коэффициента сцепления, при котором будет происходить одновременная блокировка колес груженого автомобиля .

Результаты вычисленной недоиспользованной силы многоцелевого армейского автомобиля приведены на рисунке № 4.

Рис. № 4. Недоиспользование тормозной силы колес многоцелевого армейского автомобиля в зависимости от коэффициента сцепления.

- без регулятора

- с регулятором

- в снаряженном состоянии

- груженый автомобиль.

4.3.3. Расчет АБС.

Разработано большое число принципов, по которым работают АБС (алгоритмов функционирования). Они различаются по сложности, стоимости реализации и по степени удовлетворения поставленным требованиям. Среди них наиболее широкое распространение получил алгоритм функционирования по замедлению тормозящего колеса.

Рассмотрим процесс работы АБС по этому алгоритму.

Уравнение движения тормозящего колеса имеет вид:

Где: - момент инерции колеса

- угловое замедление колеса

- момент, создаваемый тормозным механизмом

- момент, возможный по сцеплению колеса с опорной поверхностью

Используя это уравнение, можно построить график процесса работы АБС по замедлению (данный график представлен на рисунке №5). На рисунке нанесены следующие зависимости:

- зависимость момента на тормозящем колесе, реализуемого по сцеплению, от относительного скольжения .

- зависимость момента, создаваемого тормозным механизмом на тормозящем колесе, от относительного скольжения в процессе автоматического регулирования .

Нажатие на тормозную педаль вызывает рост тормозного момента (участок 0-1-2). На всем этом участке М >M , что вызывает замедление колеса, сопровождающееся увеличением относительного скольжения. Особенно быстро замедление нарастает на отрезке 1-2, где разность М - М резко увеличивается в результате снижения М , а замедление прямо пропорционально этой разнице:

Резкий рост замедления свидетельствует о том, что относительное скольжение стало несколько больше S . Это служит основанием для подачи блоком в точке 2 команды модулятору на снижение давления в тормозном приводе. Точка 2 соответствует первой команде «установке». По поданной команде тормозной момент снижается и в точке 3 становится равным моменту по сцеплению М = М , а замедление 0. Нулевое значение замедления служит второй «установкой» , по которой блок управления дает команду модулятору на поддержание в тормозном приводе постоянного давления и, следовательно, постоянного тормозного момента М . В этой фазе

М > М и т. е. меняет знак и колеса начинает ускоряться. Максимальное значение ускорения соответствует максимальной разнице М - М , что имеет место в точке 4, являющейся третьей «установкой». В точке 4 блок управления дает команду модулятору на увеличение давления в тормозном приводе, и описанный цикл повторяется, позволяя поддерживать относительное скольжение в интервале, обеспечивающем высокое значение и .

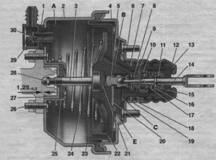

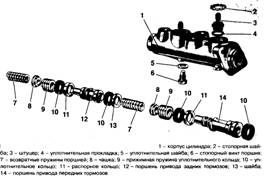

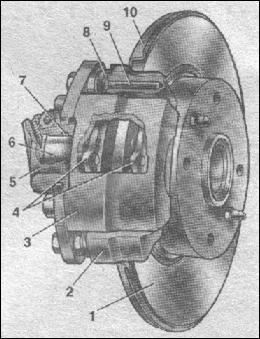

4.4. Расчет дискового тормозного механизма.

Расчет дискового тормозного механизма производится следующим образом:

1. по заданной интенсивности торможения определяется сумма тормозных моментов всех тормозных колес автомобиля:

где: - число осей автомобиля

- расчетное замедление, м/с

- полный вес автомобиля, кг

- статический радиус колеса, м

(рекомендуется принимать = (1.3 … 1.5) ,-нормативное замедление)

Размер шин автомобиля КАМАЗ – 4350:

400 * 533 , мм

15.75 * 21 , дюйм

Н/В = 1.71

d = 21 ,дюйм

B = 15.75,дюйма

1дюйм = 25.4,мм

H = 1.71 B

D = d + H = 21 + 1.71 *15.75 = =47.93 дюйм »1217.5 мм

R = 0.385 м

G = кг

j = 6.8 м/с

Для точного расчета тормозов при определении следует воспользоваться уравнением:

Где: j - коэффициент сцепления для наилучших дорожных условий(бетонированная сухая дорога), равный 0.7 … 0.8

Для двухосных автомобилей тормозные моменты на передних колесах М и задних М или (М + М ) определяется по формулам:

И

Где: и - координаты центра масс автомобиля

Hg – вертикальная координата центра тяжести

a = в = Hg =

L – база автомобиля

Отсюда:

Похожие работы

... дороге с установленным уклоном 9. Техническое оснащение рабочего места 9.1 Планировка рабочего места Ремонт тормозной системы автомобиля ВАЗ 2109, в данном случаи будем выполнять на универсальном тупиковом посту. Планировка рабочего места представлена на рис. 1 Назначение — обслуживание рулевого управления, переднего моста, тормозов и шин. Количество исполнителей —Rя=2 ;Rш=3 Профессия — ...

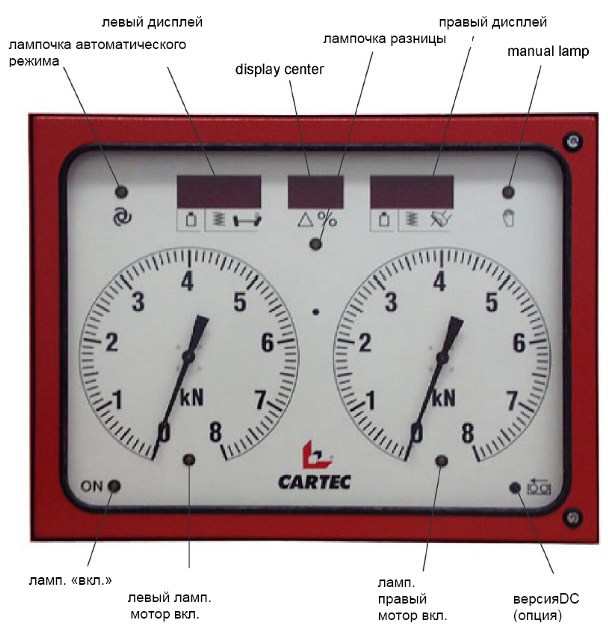

... для этой цели металлических ящиков с крышками; – применять самодельные нагревательные электроприборы. Заключение В дипломной работе описана тема: “Определение неисправностей тормозной системы автомобиля с помощью стенда диагностики тормозной системы”. В этой работе рассказано об устройстве и работе стенда, о возможных неисправностях и ремонте отдельных узлов тормозной системы. Выполнив ...

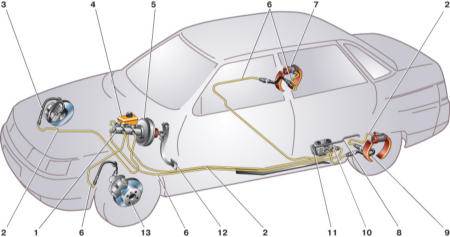

... , между ними размешена нитяная оболочка. При эксплуатации автомобиля не допускаются трещины и другие повреждения на наружной оболочке шланга. Рис 1. Схема тормозной системы ВАЗ-2106 Тормозная система автомобиля ВАЗ-2106 описание отдельных устройств ВАКУУМНЫЙ УСИЛИТЕЛЬ Вакуумный усилитель крепится к пластине кронштейна педалей сцепления и тормоза на четырех шпильках 6 (рис. 2) с ...

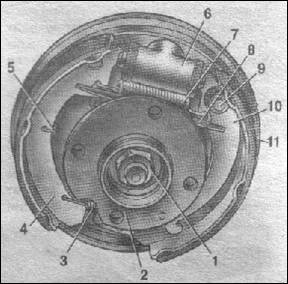

... , стягиваемых между собой пружинами, и тормозного барабана. Тормозные колодки задних колёс, кроме того, имеют механический привод от стояночной тормозной системы через трос, разжимной рычаг и распорную планку. В рабочий тормозной цилиндр заднего колеса автомобиля ВАЗ-2105 с обеих сторон с усилием не менее 35 кгс запрессованы два разрезных упорных кольца, которые вместе с деталями поршней ...

0 комментариев