Навигация

Расчет ведущего вала на статическую прочность

4.4 Расчет ведущего вала на статическую прочность

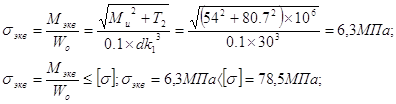

Определяем моменты, действующие в наиболее опасном сечении шпинделя.

![]()

Суммарный изгибающий момент

![]()

Находим действительные значения эквивалентного напряжения в опасном сечении.

где [s] – предел прочности =78,5 Мпа.

Проверка необходимости, расчет шпинделя на выносливость.

![]() где e - фактор выносливости;

где e - фактор выносливости;

s-1 – предел выносливости при изгибе;

![]()

Рис.6

Расчетная схема и эпюры подшипников ведущего

шпинделя головки.

Материал шпинделя сталь 45 sв=850 Мпа;

Кs - коэффициент концентрации напряжений Кs=1,65;

N – запас прочности n>1,5; принимаю n=2,0;

Поэтому уточненного расчета на выносливость не требуется.

4.5 Проверка работоспособности подшипников качения

по динамической грузоподъемности.

Подшипники пар А и В воспринимают внешнюю нагрузку FRa=RA=1545н; FRb=Rb=1545н;

Эквивалентная динамическая нагрузка для вида:

![]()

К=1,0; y=0; V=1 (вращается внутреннее кольцо);

Кs - коэффициент безопасности = 1,2…1,3;

Kt – температурный коэф. при t<100°С; Kt=1.0;

![]()

Динамическая грузоподъемность подшипника.

![]()

a - числовой коэф. для роликовых подшипников = 0,3; для шаровых = 3;

Lh – срок службы подшипников Lh=20000…36000час.;

Условие подбора выполняется.

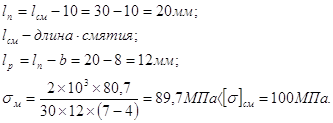

4.6 Проверка работоспособности шпоночного соединения

Для соединения ведомого вала шпинделя с ведомой применяю призматическую шпонку с закругленными краями по ГОСТ 23360-78. Для вала диаметром d=30 мм размеры шпонки: b=8 мм; h=7 мм; t1=4.0 мм; lшп=30 мм.

Основным уравнением расчета шпоночных соединений является проверка работоспособности на смятие.

![]()

где Т2 – предельный вращающий момент на смятие, нм;

dв – диаметр вала, мм;

lp;h;t;b – размеры шпонки;

[s]см – предел прочности шпонки на смятие. Для стали 45 с пермализацией [s]см = 100Кпа.

Условие прочности выполняется

Шпонка b´h´l=8´7´20 ГОСТ 23360-78

5. Система управления агрегатного станка

Агрегатные станки представляют собой сложные машины, состоящие из большого числа унифицированных и оригинальных агрегатов имеющие между собой электрические, пневматические, гидравлические связи, обеспечивающие управление этими узлами и их правильное функционирование.

Указанные связи в числе с аппаратами, вырабатывающими, передающими или преобразующими сигналы управления, и исполнительными механизмами образуют систему управления механизмов и устройств агрегатного станка возможна только при рациональной системе управления.

Основной частью этой системы является электрическая система. Этому способствует относительная прочность и универсальность, гибкость электрических средств управления.В агрегатных станках электрическая система управления дополняется пневматической или гидравлической системами. Большинство пневматических и гидравлических устройств также управляются электрическими аппаратами (электромагнитами). В некоторых случаях в агрегатных станках присутствуют и взаимодействуют все три системы.

Высокая производительность агрегатных станков требует большего числа переключений аппратов и, чтобы оьеспечить надежную работу станка они должны иметь необходимое быстродействиеи обеспечивать требуемую частоту срабатывания.

Система пневмопривода применяется для зажима заготовки, разгрузки и прижима планшайбы и для вспомогательных перемещений.

В агрегатных станках пневматика применяется не только в силовых цепях, но и в системах управления, например, для контроля целостности режущего инструмента.

Гидропривод в агрегатных станках обеспечивает возможность бесступенчатого регулирования скорости подачи и осевой силы на шпиндель, а также зажимных приспособлений и управления работой станка.

6. Вспомогательные механизмы агрегатного станка

В агрегатных станках кроме системы управления имеются и другие, вспомогательные системы.

1. Система смазки. В агрегатных станках применяется комбинированная система смазки: индивидуальная смазка агрегатов, централизованная импульсная система направляющих многошпиндельных насадок, кондукторов, направляющих силовых столов.

Система смазки агрегатного станка состоит из бака, плоской установки, фильтров, трубопроводов с кранами, клапанов и других элементов.

2. Система охлаждения должна обеспечивать подачу смазочно-охлаждающей жадкости (СОЖ) по всем режущим инструментам одновременно в количестве необходимом для данного инструмента и соответствующего качества.

Объем бака СОЖ должен обеспечивать не менее чем пятиминутную работу насосов.

СОЖ выбирается в зависимости материала детали, способа, вида и режимов резания.

Наиболее универсальным является эмульсия “Укринол - 1”, применяемый при обработки деталей из сталей и чугуна.

3. Система удаления стружки. Своевременное удаление стружки из зоны резания улучшает условия резания, уменьшает вероятность поломки инструмента и выхода бракованных деталей.

Надежное удаление мелкой стружки и металлической пыли из базирующих, зажимных и других устройств способствует повышению точности обработки и предупреждает износ рабочих поверхностей станка.

Стружка из несквозных отверстий удаляется выдуванием сжатым воздухом. Уборка стружки предусматриват: удаление стружки из зоны резания; транспортирование в цеховые приемники; очистка от СОЖ и шлака, переработку в брикеты, удовные для перевозки и переработки.

7. Техника безопасности при работе на агрегатном станке.

При работе на агрегатных станках во избежании несчастных случаевнеобходимо строго соблюдать правила техники безопасности труда.

Прежде чем приступить к работе, налачики,операторы, слесари, электромонтерыи другие рабочие должны пройти обучение требованиям безопасности трудасогласно ГОСТ 12.004-79.

Все рабочие должны проходить производственный инструктаж безопасности труда через каждую 1…4 недели в зависимости от специальности.

Правила безопасности труда делятся на общие для всех работающих специально составленные применительно к каждой группе специальностей.

Специальные требования к безопасности труда работающих на агрегатных станках. Во время работы не наклоняться близко к шпинделю и режущему инструменту. Надежно устанавливать обрабатываемую заготовку в приспособлении, чтобы была исключена возможность ее вылета во время обработки.

Не применять при работе приспособлений с выступающими стопорными винтами, болтами. Если есть выступающие части необходимо их оградить.

Обрабатываемые заготовки, приспособления надежно крепить на станине или столе станка.

При установке режущих инструментов следить за надежностью и прочностью их крепления и правильности центровки.

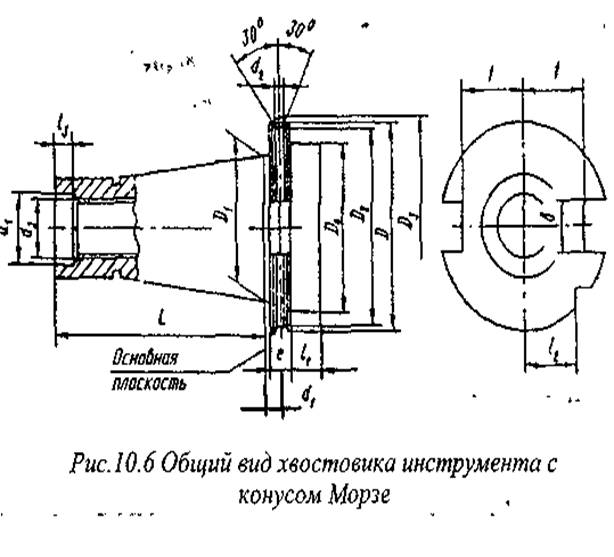

Установку инструментов производить при полной установке станка.При смене инструментов опустить шпиндель. Мену инструментов при работе станка допустимо производить только при наличии быстросменного патрона. Не пользоваться инструментом с изношенными конусными хвостовиками.

При установки в шпиндель сверла, развертки, зенкера и других инструментов с конусными хвостовиками остерегаться пореза рук о режущую кромку инструмента.

В случае поломки инструмента, немедленно выключить станок. При обработки на станке хрупких материалов если нет на станке защитныхустройств от стружки, надевать защитные очки или предохранительный щиток из прозрачного материала.

Удалять стружку с детали или стола только тогда когда станок выключен. При сверлении отверстий в вязких материалах применять сверла со стружко-дробящими канавками.

Не останавливать включенный станок нажатием руки на шпиндель.

Не прикасаться к сверлу или другому инструменту до полной остановки станка.

Литература

1. Проектирование агрегатных станков. Учебное пособие к курсовому и дипломному проектированию. П.Г.Мазеин, Челябинск, ЧГТУ,1991,163стр.

2. Узлы и оснастка агрегатных станка. Учебное пособие к курсовому и дипломному проектированию. П.Г.Мазеин, Челябинск, ЧГТУ,1993,86стр.

3. Агрегатные станки средних и малых размеров. Ю.В. Тимофеев и др.,М., Машиностроение.,1985.

4. Приспособления для металлорежущих станков. А.К. Горошкин.,М.,Машиностроение., 1979.

5. Конструкция агрегатных станков. А.И. Дащенко и др. В.ш., 1982.

6. Наладка агрегатных станков. А.И. Дащенко и др. В.ш., 1982.

7. Справочник технолога-машиностроителя. 2х под ред. А.Г. Косиловой М., Машиностроение, 1985.

8. СТП ЧПИ 03-85; 04-85. Стандарт предприятия. Курсовые и дипломные проекты. Челябинск ЧПИ, 1976.

9. Основы конструирования приспособлений. В.С. Корсаков М., Машиностроение, 1988.

10. Режимы резания металлов. Справочник . Под ред. Ю.В. Барановского М., Машиностроение, 1972.

Министерство общего и профессионального образованияРоссийской Федерациии

Южно-Уральский Государственный Университет

Кафедра: “Станки и инструмент”

Пояснительная записка

к курсовому проекту по курсу:

“Металлорежущие станки”

Тема: “Разработать агрегатный станок дляобработки детали корпус”.

Разработал:

студент гр.ТМ-551

Высоцкий С.Ю.

Проверил:

Челябинск2000

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

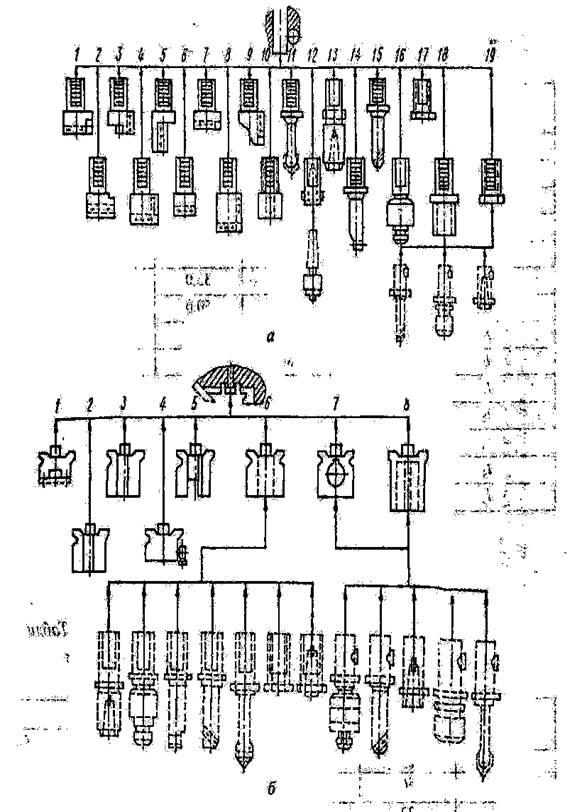

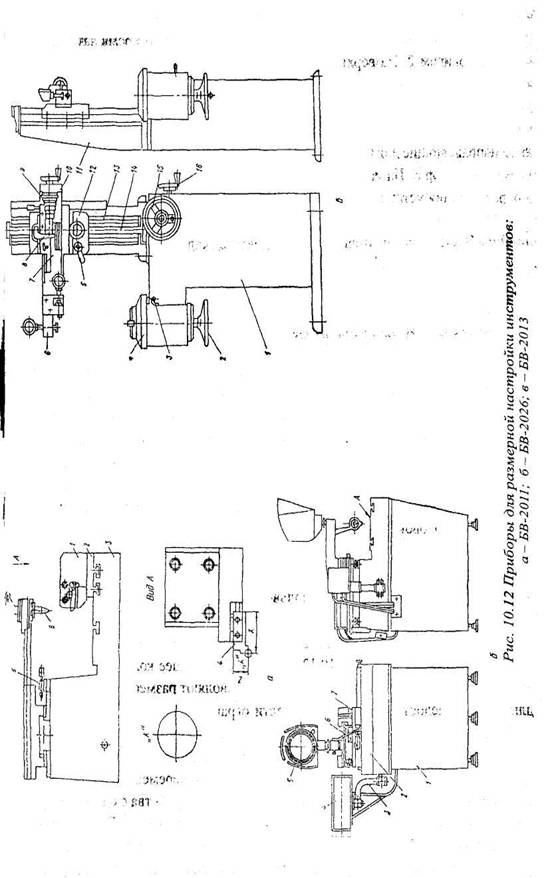

... элементы устройств для настройки инструментов вне станка выполняются в строгом соответствии с базирующими элементами станков, предназначенными для установки инструмента. В устройстве БВ-2011 (рис. 5, а) инструментальный блок 1 устанавливается в переходной плите 2. Она монтируется и настраивается на столе 3 с помощью эталонного блока 4 так, чтобы при подводе каретки устройства с визирным ...

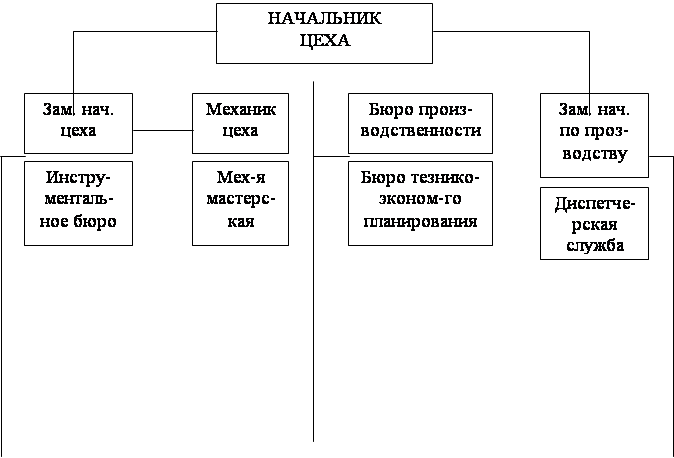

... приобретенного или изготовленного самим предприятием. 3 Модернизация эксплуатируемого оборудования. 4 Изготовление запасных частей и узлов. 5 Организация хранения оборудования и запасных частей. 6 Планирование всех работ по техническому обслуживанию и ремонту оборудования. 7 Разработка мероприятий по повышению эффективности работ, по техническому обслуживанию и ремонту оборудования. На ...

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

0 комментариев